Proceso de manufactura

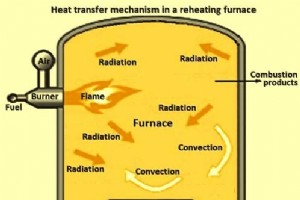

Hornos de recalentamiento y sus tipos Los hornos de recalentamiento se utilizan en trenes de laminación en caliente para calentar el material de acero (palanquillas, tochos o desbastes) a temperaturas de laminación de alrededor de 1200 °C, lo que es adecuado para la deformación plástica del acero

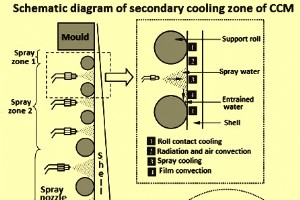

Enfriamiento por niebla de aire en colada continua Se requiere una máquina de colada continua (CCM) para colar eficientemente una amplia gama de grados de acero en el entorno actual. Esta gama varía desde grados de carbono ultra bajo y bajo en carbono hasta grados de tubería de alta calidad y alto

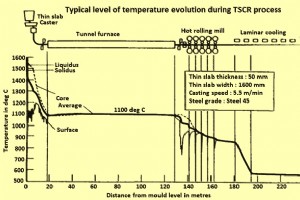

Fundición y laminado de losas delgadas Para la producción de productos planos, el acero líquido generalmente se funde en forma de desbastes, normalmente en un rango de espesor de 150 mm a 350 mm en las máquinas de colada continua de desbastes. Estos desbastes se inspeccionan, se desbastan y luego

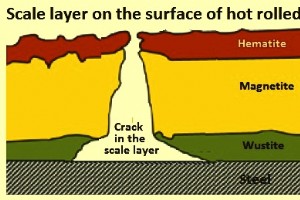

Decapado de flejes de acero al carbono laminados en caliente en líneas de decapado El decapado se lleva a cabo con el fin de preparar (eliminar incrustaciones u óxidos) la superficie del acero para el siguiente proceso de laminación en frío. Se requiere que la cascarilla de óxido se elimine por

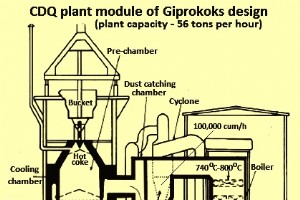

Extinción en seco de coque caliente El enfriamiento en seco del coque (CDQ) es un proceso de ahorro de energía utilizado durante la producción de coque en la batería del horno de coque. Una planta CDQ también se denomina planta de enfriamiento seco de coque (CDCP). En el proceso tradicional CWQ (a

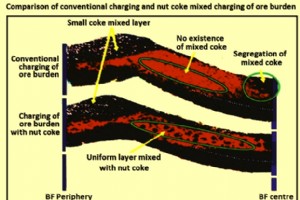

Uso de coque de nuez en un alto horno El coque metalúrgico, también llamado coque de alto horno (BF), juega un papel importante en la operación estable del BF. El coque BF tiene un tamaño típico de 30 mm a 60 mm (algunos hornos usan coque BF de tamaño 40 mm a 80 mm) y constituye un componente impo

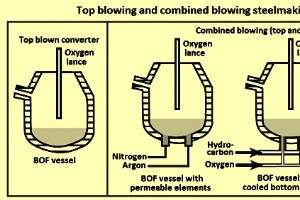

Proceso de soplado combinado en acería de conversión Se crean faltas de homogeneidad en la composición química y la temperatura en el acero líquido durante el soplado de oxígeno (O2) en los convertidores de soplado superior debido a la falta de mezcla en el baño de acero líquido. Hay una zona re

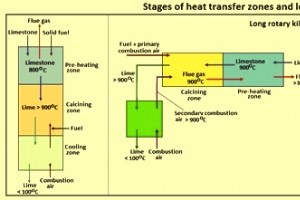

Calcinación de piedra caliza La calcinación o calcinación es un proceso de tratamiento térmico para provocar una descomposición térmica. El proceso tiene lugar por debajo del punto de fusión del producto. El nombre calcinación se deriva de la palabra latina Calcinare que significa quemar cal. La c

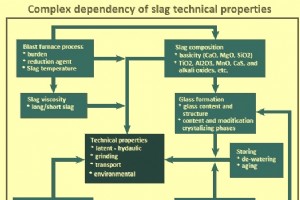

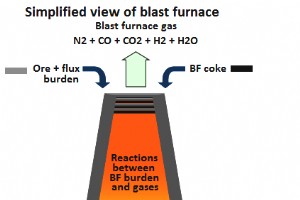

Granulación de escoria de alto horno en la fundición Un alto horno (BF) es un sistema cerrado en el que los materiales que contienen hierro (gruesos, sinterizados y/o gránulos de mineral de hierro), fundentes (formadores de escoria) y agentes reductores (es decir, coque) se alimentan continuamente

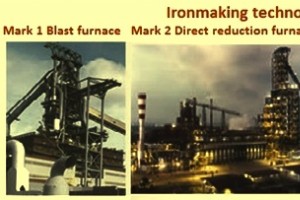

ITmk3 Proceso de fabricación de pepitas de hierro El proceso ITmk3 también se conoce como tecnologías de fabricación de hierro (IT) marca 3 y es una de las tecnologías de reducción de carbón. La marca IT 1 es el proceso de fabricación de hierro por alto horno (BF), mientras que la marca IT 2 es la

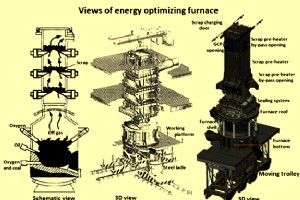

Horno de optimización de energía El horno de optimización de energía (EOF) es un horno para la fabricación de acero primario. El proceso de fabricación de acero en el EOF fue desarrollado por el pionero de la mini acería Willy Korf junto con sus colegas. El proceso está operando en la planta de GE

Proceso FINEX para la producción de hierro líquido El proceso de fundición-reducción FINEX fue desarrollado por Primetals Technologies, Austria y el fabricante de acero de Corea del Sur Posco. El proceso FINEX es un proceso de fabricación de hierro alternativo probado comercialmente para la produc

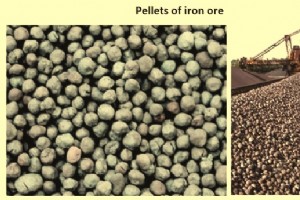

Introducción a los procesos de peletización y pellets de mineral de hierro La peletización es un proceso que consiste en mezclar partículas muy finas de finos de mineral de hierro con un tamaño inferior a malla 200 (0,074 mm) con aditivos como bentonita y luego darles forma en bolas casi ovaladas/

Barras de refuerzo templadas y revenidas Las barras de acero de refuerzo (rebar) se producen en la actualidad mediante la aplicación de la tecnología de temple y revenido de las barras durante su producción en el tren de laminación. Las barras de refuerzo producidas por esta tecnología se conocen

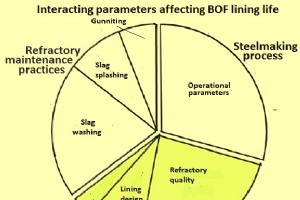

Papel del MgO en la prevención de la corrosión del revestimiento en hornos de oxígeno básico El propósito de un revestimiento refractario en un horno de oxígeno básico (BOF) es proporcionar la máxima disponibilidad del horno durante la operación del BOF para cumplir con los requisitos de producció

El proceso de sinterización de finos de mineral de hierro Las plantas de sinterización normalmente están asociadas con la producción de metal caliente en altos hornos en pantalones de acero integrados. El proceso de sinterización es básicamente un paso del proceso de pretratamiento durante la fabr

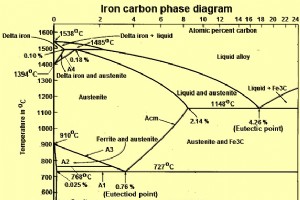

Diagrama de fase hierro-carbono Los diagramas de fase son herramientas muy importantes en el estudio de aleaciones para la solución de muchos problemas prácticos en metalurgia. Estos diagramas definen las regiones de estabilidad de una fase que puede existir en un sistema de aleación en condicione

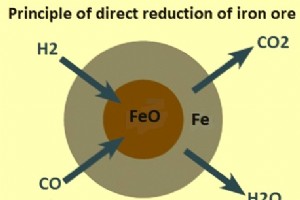

Hierro de Reducción Directa y sus Procesos de Producción El hierro de reducción directa (DRI) es el producto que se produce mediante la reducción directa de mineral de hierro u otros materiales que contienen hierro en estado sólido mediante el uso de carbón no coquizable o gas natural. Los proceso

Generación y uso de gas de alto horno El proceso de alto horno (BF) es la tecnología líder para la producción de metal caliente (HM) necesario para la fabricación de acero, así como para la producción de arrabio. HM es el producto principal del BF. Durante la producción del HM, se produce simultán

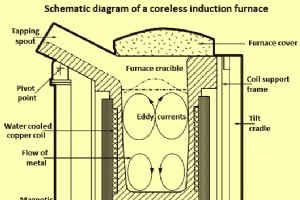

Horno de inducción y fabricación de acero El horno de inducción es un tipo de horno para la fabricación de acero que utiliza energía eléctrica para su funcionamiento. La fabricación de acero en horno de inducción (IF) es uno de los dos procesos de fabricación de acero eléctrico. El otro proceso pa

Proceso de manufactura