El proceso de sinterización de finos de mineral de hierro

El proceso de sinterización de finos de mineral de hierro

Las plantas de sinterización normalmente están asociadas con la producción de metal caliente en altos hornos en pantalones de acero integrados. El proceso de sinterización es básicamente un paso del proceso de pretratamiento durante la fabricación de hierro para la producción del material de carga llamado sinterización para el alto horno a partir de finos de mineral de hierro y también de desechos metalúrgicos (polvos recolectados, lodos y escamas de laminación, etc.).

La tecnología de sinterización fue desarrollada originalmente con el propósito de utilizar en el alto horno los finos de mineral de hierro y el hierro presente en los desechos metalúrgicos de una planta siderúrgica. Pero actualmente el enfoque ha cambiado. Ahora el proceso de sinterización tiene como objetivo producir una carga de alta calidad para el alto horno. Hoy en día, el sinterizado es la principal carga metálica de un alto horno grande.

El proceso de sinterización se utiliza para aglomerar una mezcla de minerales de hierro (blend), finos de retorno, fundentes y coque, con un tamaño de partícula inferior a 10 mm, de modo que el sinterizado resultante, con un tamaño tamizado de 10 mm a 30 mm, puede soportar las condiciones de presión y temperatura en el alto horno.

Principio de sinterización

La sinterización es un proceso térmico (realizado a 1300 °C a 1400 °C) mediante el cual una mezcla de mineral de hierro, finos de retorno, productos reciclados de la industria siderúrgica (como cascarilla de laminación, polvos de altos hornos, etc.), escoria los elementos formadores, fundentes y finos de coque son aglomerados en una planta de sinterización con el fin de fabricar un producto sinterizado de composición química, calidad (física) y granulometría adecuadas para ser alimentado al alto horno, asegurando así un funcionamiento homogéneo y estable del alto horno. Antes de la sinterización, hay un proceso importante llamado granulación. La granulación es la homogeneización de la mezcla de mineral de hierro en un tambor giratorio con un 7 % a un 8 % de agua con el objetivo de obtener un producto preaglomerado, que luego se entrega en una capa sobre una rejilla o fila en movimiento continuo para obtener el producto sinterizado. Este proceso tiene un papel fundamental ya que asegura una adecuada permeabilidad del lecho de sinterización y por tanto una buena productividad de la máquina de sinterización.

La flexibilidad del proceso de sinterización permite la conversión de una variedad de materiales, incluidos finos de mineral de hierro, polvos capturados, concentrados de mineral y otros materiales que contienen hierro de tamaño de partícula pequeño (p. ej., cascarilla de laminación) en un aglomerado similar al clinker.

El proceso de sinterizado implica el calentamiento del producto preaglomerado para producir una masa semifundida que se solidifica en piezas porosas de sinterizado con las características de tamaño y resistencia necesarias para alimentar el alto horno.

El producto sinterizado

El producto del proceso de sinterización se denomina sinterizado y las características de calidad de un buen sinterizado incluyen (i) análisis químico, (ii) distribución del tamaño de grano, (iii) reducibilidad y (iv) resistencia del sinterizado. Las propiedades típicas del sinterizado se dan en la pestaña 1

Tab 1 Propiedades típicas del sinterizado | |||

| Sl.Núm. | Artículo | Unidad | Valor |

| 1 | Composición química | ||

| Fe | % | 56,5 a 57,5 | |

| FeO | % | 6,0 a 8,0 | |

| SiO2 | % | 4,0 a 5,0 | |

| Al2O3 | % | 1,0 a 2,5 | |

| CaO | % | 7,5 a 8,5 | |

| MgO | % | 1,6 a 2,0 | |

| 2 | Basicidad (CaO/SiO2) | 1,7 a 2,9 | |

| 3 | Fuerza ISO (+ 6,3 mm) | % | Mayor que 75 |

| 4 | Índice de degradación de reducción (RDI) | (-3 mm) % | 27 a 31 |

| 5 | Índice de reducibilidad (RI) | (R60) % | 55-75 |

| 6 | Índice de vaso | (-6,3 mm) % | 65-75 |

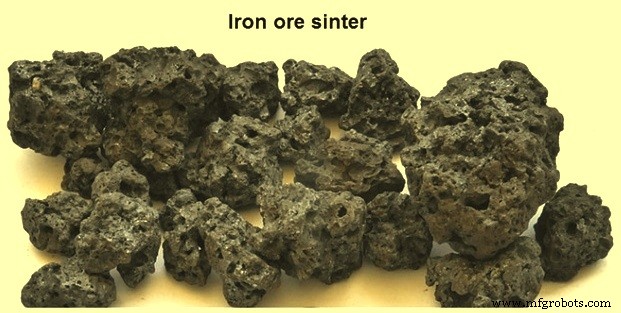

El producto de sinterización del mineral de hierro se muestra en la figura 1.

Figura 1 Sinterizado de mineral de hierro

Tipos de sinterizado

Los sinterizados se clasifican en sinterizado ácido, sinterizado autofundente y sinterizado superfluyente. El sinter autofundente tiene suficiente contenido de CaO (cal) que se requiere para fundir sus componentes ácidos (SiO2 y Al2O3). El sinterizado superfundido tiene un contenido adicional de CaO para fundir los componentes ácidos introducidos en el alto horno a través de otros materiales de carga. En el caso de sinterizado autofundente y superfluyente, la cal reduce la temperatura de fusión de la mezcla sinterizada y, a temperaturas relativamente bajas (1100 °C a 1300 °C), se forman enlaces fuertes en presencia de FeO. Las siguientes son las ventajas de agregar fundente al sinterizado.

- Genera escoria con las impurezas presentes en los minerales de hierro y combustibles sólidos produciendo una matriz adecuada para la cohesión de las partículas.

- Mejora las propiedades físicas y metalúrgicas del sinterizado

- Reduce la temperatura de fusión de la mezcla sinterizada.

- Reduce/elimina la adición de piedra caliza en el alto horno, ahorrando así el combustible necesario para la reacción de calcinación de la piedra caliza (CaCO3 =CaO + CO2) en el alto horno y, por lo tanto, reduce la tasa de coque en el alto horno.

El proceso de sinterización

El proceso de sinterización comienza con la preparación de las materias primas que consisten en finos de mineral de hierro, fundentes, materiales de desecho metalúrgicos en la planta, combustible y finos de retorno de la planta de sinterización. Estos materiales se mezclan en un tambor peletizador giratorio y se les agrega agua para lograr la adecuada aglomeración de la mezcla de materias primas. Esta aglomeración se presenta en forma de microgránulos. Estos microgránulos ayudan a obtener una permeabilidad óptima durante el proceso de sinterización. Estos microgránulos luego se transportan a la máquina de sinterización y forman la capa superior de la mezcla de carga.

El proceso de sinterización es un proceso continuo que se basa en el tratamiento de una capa de mezcla de carga (finos de mineral, finos de retorno, fundentes, etc.) en presencia de coque con la acción de un quemador colocado en la superficie de la capa. De esta forma, el calentamiento se produce desde la parte superior hacia la inferior. La capa de mezcla de carga descansa sobre un sistema de hilos y un sistema de agotamiento permite que todo el espesor alcance la temperatura adecuada para la fusión parcial de la mezcla y la posterior aglomeración.

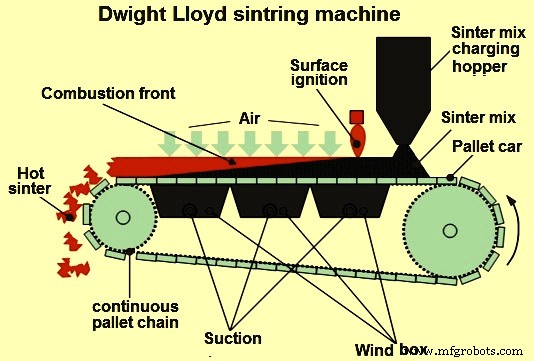

En la máquina de sinterización de Dwight-Lloyd, la parrilla de sinterización es una cadena continua de gran longitud y anchura, formada por la unión de una serie de carros-palé que forman la línea de sinterización (Fig. 2). Cada transpaleta pasa por debajo de una tolva de carga donde se carga primero con material de granulometría gruesa (10 mm a 20 mm) en una capa con un espesor de 30 mm a 60 mm que forma la capa de solera compuesta principalmente de sinter de retorno. La capa de solera protege las rejillas de acero del sobrecalentamiento durante el proceso de sinterización.

Fig. 2 Máquina de Dwight Lloyd

Se carga una segunda capa de microgránulos sobre la capa de solera y se nivela. Luego, la transpaleta pasa por debajo de un horno de inicialización, donde se produce la ignición del combustible en la superficie de la mezcla de carga. Al mismo tiempo, la mezcla se somete a succión de tiro descendente a través de la carga de sinterización. Debido a la succión de tiro descendente, el aire pasa a través del lecho móvil y hace que el combustible se queme.

La transpaleta continúa el proceso y la combustión avanza en la dirección del flujo de gas. De esta manera, se lleva a cabo el proceso de sinterización. El proceso de combustión no ocurre simultáneamente en todo el espesor del lecho. Por el contrario, la combustión ocurre como una capa horizontal que se mueve verticalmente a través del lecho. El espesor de esta capa es una pequeña fracción del lecho. La permeabilidad del lecho es un requisito de calidad para la mezcla de carga y, por lo tanto, el proceso de granulación de la mezcla de carga es un paso importante para el proceso de sinterización (la permeabilidad del lecho mejora gracias a la granulación).

En la región por encima de la zona de combustión, el producto sinterizado muy caliente calienta el aire que pasa a través de esta capa. De esta forma llega aire precalentado a la zona de combustión. El calor del aire/gases previamente calentado es absorbido en estas secciones frías, provocando el precalentamiento de la carga y la evaporación de la humedad de la mezcla de carga. En este contexto se alcanzan altas temperaturas que provocan una fusión parcial y se produce el proceso de sinterización.

La alta eficiencia térmica es causada por la acumulación de calor en una capa parcial de la mezcla de carga llamada zona de sinterización o frente de llama. El frente de llama avanza a una velocidad que oscila entre 10 mm y 30 mm/min hacia la parrilla de sinterización. En una altura de lecho de unos 500 mm, el proceso suele durar unos 25 minutos. Una vez que se alcanza el final de la hebra, el material sinterizado se descarga y se somete a enfriamiento, trituración y cribado.

El proceso de sinterización está controlado por el "punto de combustión" (BTP), que se define como el punto donde la temperatura del gas residual alcanza su valor más alto. Es el punto en el que el frente de la llama llega a la base del fondo del lecho de sinterización. La velocidad de la máquina de sinterización y el flujo de gas se controlan para garantizar que el punto de quemado se produzca justo antes de que se descargue la sinterización. La determinación del punto de quemado es muy importante para estabilizar el proceso y mejorar tanto la calidad como la productividad.

Al final de la máquina, el material sinterizado en forma de torta se descarga en la trituradora de sinterización caliente. Aquí, la torta de sinterización caliente se tritura hasta un tamaño de partícula máximo predeterminado. Desde aquí, el sinterizado se descarga en un enfriador de sinterizado que puede ser un enfriador en línea recta o circular. Después del enfriamiento, el sinterizado se transfiere a la sección de cribado donde se divide normalmente en tres fracciones granulométricas. La primera fracción consta de 0 mm a 5 mm que se denomina finos de retorno y se envía a las tolvas de alimentación. La fracción de sinterizado con un rango de granulometría de 5 mm a 15 mm se usa como capa de solera en la hebra de sinterizado. La cantidad restante de la fracción de 5 mm a 15 mm que no se usa para la capa de solera se mezcla con la tercera fracción granulométrica que tiene un rango de tamaño de 15 mm a 50 mm y se envía al alto horno.

Los finos de retorno se generan inevitablemente durante el proceso de sinterización y se reciclan nuevamente en el proceso de sinterización. Los finos de retorno generalmente consisten en alrededor del 30 % al 40 % de los materiales que contienen hierro. Los finos de retorno del tamizado de sinterización se asimilan un poco más fácilmente que los del tamizado de alto horno debido al menor contenido de ferrita con alto contenido de calcio.

Hay cuatro zonas que se identifican en la altura del lecho de sinterización. Estos se dan a continuación.

- Zona fría y húmeda:incluye la zona del lecho de sinterización con una temperatura inferior a 100 °C. Esta área está formada por la mezcla de carga a sinterizar, con el límite superior saturado en agua/vapor de agua. li>

- Zona de secado:incluye el área del lecho de sinterización con temperaturas que oscilan entre 100 °C y 500 °C. En esta zona tiene lugar la evaporación de la humedad de la mezcla de sinterización y la posterior deshidratación de los hidróxidos.

- Zona de reacción:incluye la zona del lecho de sinterización con una temperatura que oscila entre 500 °C (inicio de la ignición del coque) y 900 °C (inicio del período de enfriamiento). La temperatura máxima que alcanza en esta zona está en el rango de 1300°C a 1400°C. Los principales procesos que ocurren en esta zona son (i) combustión de coque (exotérmica), (ii) descomposición de carbonatos (endotérmica), (iii) ) reacciones en fase sólida, (iv) reducción y reoxidación de óxidos de hierro, y (v) reacciones de formación de la masa sinterizada.

- Zona de enfriamiento:esta zona se encuentra inmediatamente después de la zona de reacción. En esta zona tiene lugar el enfriamiento y la recristalización del producto sinterizado. Hay una zona superficial donde la capa de sinterizado es más quebradiza que en el resto del lecho de sinterizado.

Se ha estudiado la causa de las fluctuaciones del proceso de sinterización para reducir el consumo de carbono y, por lo tanto, reducir las emisiones de dióxido de carbono. El análisis de frecuencia de los datos de la planta (temperatura de los gases de escape en una caja de viento, nivel de carga de la mezcla y contenido de humedad de la mezcla) ha indicado que las variaciones de humedad de la mezcla de alimentación están vinculadas a las fluctuaciones de la temperatura de escape de los gases en la caja de viento en particular. La mejora del control de procesos mediante el control del contenido de humedad de la mezcla de alimentos en una banda estrecha de valores permite reducir el consumo de carbono y conduce a menores emisiones de dióxido de carbono.

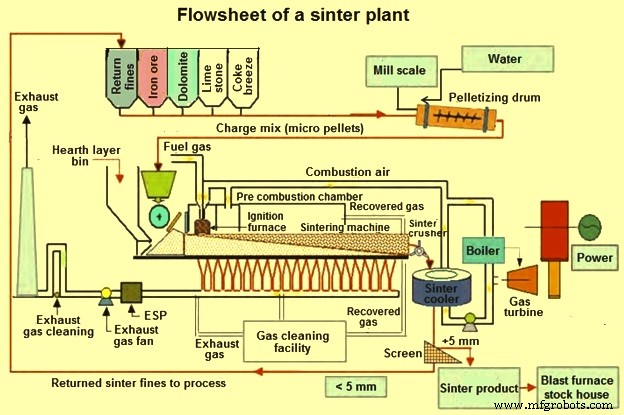

El circuito de gas residual debe ser completamente a prueba de fugas, y no permitir que el aire de la atmósfera sea aspirado por el sistema. Esto da como resultado un ahorro de energía en el circuito de gas residual. Los gases residuales se tratan para eliminar el polvo en un ciclón, un precipitador electrostático, un depurador húmedo o un filtro de tela. El diagrama de flujo de la planta de sinterización se muestra en la Fig. 3.

Fig. 3 Diagrama de flujo de la planta de sinterización

Máquinas de sinterización

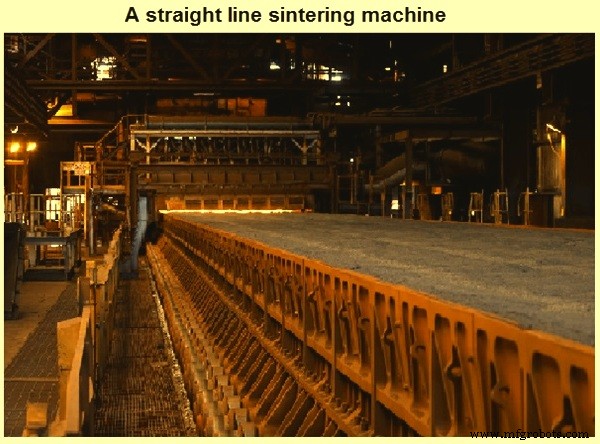

Las máquinas de sinterización son de dos tipos, a saber (i) máquinas circulares y ii) máquinas de línea recta. Las máquinas de línea recta también se conocen como máquinas Dwight Lloyd. Dwight y Lloyd construyeron la primera planta de sinterización continua en 1906.

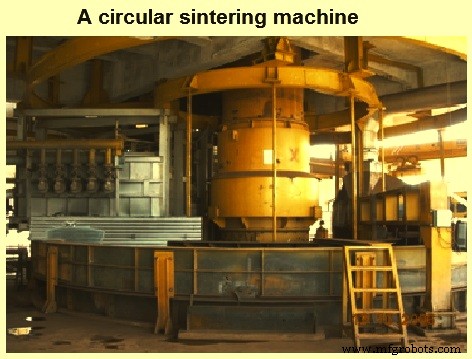

Las máquinas circulares de sinterización normalmente son adecuadas para altos hornos con volúmenes útiles de 650 Cu m y menos. Los parámetros man de algunas de las máquinas circulares se dan en la Pestaña 2.

Tab 2 Parámetros principales de las máquinas de sinterización circular | |||||

| Asunto | Unidad | máquina de 12 m² | máquina de 17 m² | Máquina de 25 m² | máquina de 33 m² |

| Producción anual | 1000 tpa | 172 | 253 | 404.5 | 556 |

| Requisito de potencia total | kW | 700 | 1500 | 1750 | 2400 |

| Terreno necesario para la planta | m² | 8000 | 9000 | 10000 | 12000 |

| Terreno necesario para el edificio | m² | 800 | 3400 | 35000 | 3600 |

Varias características de las máquinas circulares son las siguientes.

- En comparación con las máquinas de línea recta, los costos de inversión de capital son bajos y los períodos de construcción son cortos.

- El sellado es mejor y las fugas de aire son menores en estas máquinas ya que las cajas de viento se mueven sincrónicamente con las rejillas y se adopta el sellado de agua.

- El sistema de descarga hace que el tamaño del sinterizado frío sea tal que no se necesita una trituradora adicional.

- Las máquinas circulares tienen una gran flexibilidad operativa.

En la figura 4 se muestra una máquina de sinterización circular.

Fig. 4 Máquina de sinterización circular

Las máquinas de línea recta se utilizan normalmente para plantas de sinterización de alta capacidad. Las áreas de sinterización de tales máquinas son generalmente de 50 m2 o más. Las máquinas en línea recta actuales se instalan con anchos que van desde 2 ma 5 my con áreas de sinterización efectivas que van desde 200 m2 hasta 600 m2. Las productividades de tales máquinas están típicamente en el rango de 30 t/m2/día a 46 t/m2/día. Las capacidades de tales máquinas van desde 190.000 toneladas por año hasta 6,5 Mtpa. En la figura 5 se muestra una máquina recta.

Fig. 5 Máquina de sinterización en línea recta

Cuestiones importantes relacionadas con la sinterización y las plantas de sinterización

Los siguientes son los temas importantes relacionados con el sinterizado y las plantas de sinterizado.

- El uso de sinterizado reduce la tasa de coque y mejora la productividad en los altos hornos.

- El proceso de sinterización ayuda a la utilización de finos de mineral de hierro (0-10 mm) generados durante las operaciones de extracción de mineral de hierro.

- El proceso de sinterización ayuda a reciclar todo el hierro, el combustible y los materiales de desecho que contienen fundente en la planta siderúrgica.

- El proceso de sinterización utiliza gases derivados de la planta siderúrgica.

- El sinterizado no se puede almacenar durante mucho tiempo, ya que genera demasiados finos durante los almacenamientos prolongados.

- La sinterización genera un exceso de finos/polvo durante la manipulación múltiple en la planta de sinterización.

Proceso de manufactura

- Polvo de metal refractario y su proceso de sinterización

- Sistema de Automatización y Control de Planta de Sinterización

- El diagrama de fase de hierro-carbono

- ITmk 3 Proceso de fabricación de pepitas de hierro

- Factores que influyen en la sinterización y el proceso de sinterización

- Proceso HIsmelt de fabricación de hierro

- Tecnologías de mejora en el proceso de sinterización

- Beneficio de los minerales de hierro

- ¿Cuál es el proceso de torneado CNC?

- Varios métodos de proceso de fabricación de acero.

- Comprender el proceso de fundición del mineral de hierro