Beneficio de los minerales de hierro

Beneficio de minerales de hierro

El mineral de hierro es un mineral que se utiliza después de su extracción y procesamiento para la producción de hierro y acero. Los principales minerales de hierro suelen contener Fe2O3 (70 % hierro, hematita) o Fe3O4 (72 % hierro, magnetita). Los minerales normalmente se asocian con material de ganga no deseado. La ley del mineral de hierro generalmente se determina por el contenido total de Fe en el mineral. Los minerales extraídos de la mina después del dimensionamiento en seco o húmedo, si contienen normalmente más del 62 % de Fe, se conocen como "mineral natural" o "mineral de envío directo" (DSO). Estos minerales se pueden utilizar directamente en la producción de hierro y acero. Todos los demás minerales necesitan beneficio y cierto procesamiento antes de que se utilicen en la producción de hierro y acero.

Los minerales de hierro de baja ley no pueden utilizarse como tales para la producción de hierro y acero y deben mejorarse para reducir su contenido de ganga y aumentar su contenido de Fe. El proceso adoptado para mejorar el contenido de Fe del mineral de hierro se conoce como beneficio del mineral de hierro (IOB).

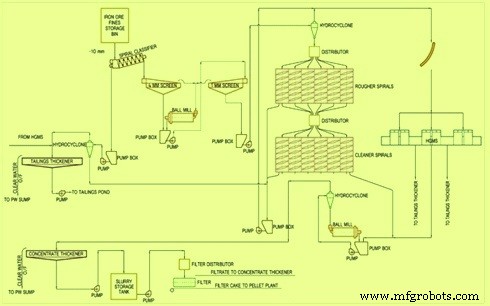

Sin embargo, los minerales de hierro de diferentes fuentes tienen sus propias características mineralógicas peculiares y requieren el beneficio y el tratamiento metalúrgico específicos para obtener el mejor producto de ellos. También para un tratamiento de beneficio eficaz, es necesario triturar, moler y cribar eficazmente el mineral para lo cual se van a emplear tecnologías adecuadas de trituración, trituración y cribado. La elección del tratamiento de beneficio depende de la naturaleza de la ganga presente y su asociación con la estructura del mineral. Se utilizan varios métodos/técnicas, como lavado, separación magnética, separación por gravedad, flotación, etc., para mejorar el contenido de Fe del mineral de hierro y reducir su contenido de ganga. Estas técnicas se utilizan en diversas combinaciones para el beneficio de los minerales de hierro. Para el beneficio de un mineral de hierro en particular, el énfasis suele ser desarrollar un diagrama de flujo rentable que incorpore las técnicas necesarias de trituración, molienda, cribado y beneficio que son necesarias para la mejora del mineral de hierro. En la figura 1 se muestra un diagrama de flujo típico para una planta de beneficio de mineral de hierro.

Fig. 1 Diagrama de flujo típico de una planta de beneficio de mineral de hierro

A continuación se describen algunos de los métodos/técnicas comunes aplicables al procesamiento del mineral de hierro.

Técnica de trituración, trituración y cribado

El propósito de moler y volver a moler es reducir el mineral a un tamaño lo suficientemente pequeño para liberar y recuperar los minerales valiosos. Los sistemas de trituración, molienda y cribado de una planta IOB deben diseñarse teniendo en cuenta los requisitos de los procesos de beneficio aguas abajo. Las unidades de trituración pueden incluir sistemas de trituración primaria, secundaria, terciaria y cuaternaria. Las trituradoras de mandíbula, giratorias, de cono y de rodillos se utilizan para triturar minerales. Se utilizan circuitos de molienda semiautógena y de molienda autógena para moler el mineral. Tanto los molinos de barras como los molinos de bolas se utilizan para este propósito. La inversión de capital y los costos de operación de los equipos de molienda son altos. Por lo tanto, la economía juega un papel importante en la planificación del grado de trituración y molienda realizada para preparar el mineral para el beneficio. Otros factores considerados para determinar el grado de trituración y molienda incluyen el valor de concentración del mineral, su mineralogía, dureza y contenido de humedad. La molienda de circuito cerrado minimiza la molienda excesiva de minerales muy friables que normalmente se encuentran en los yacimientos de nuestra región. Cuanto mayor sea la carga de recirculación, menor será la molienda excesiva de partículas.

Lavado y fregado húmedo

Este proceso es primitivo y se usa ampliamente en el procesamiento de minerales de hierro en grumos para desalojar y eliminar materiales lateríticos frágiles y blandos, materiales finos y partículas de arcilla limonítica adheridas al mineral. El lavado húmedo también es útil en minerales duros y porosos, que invariablemente tienen cavidades/poros llenos de material arcilloso que necesitan una eliminación sustancial.

Separación por gravedad

Esta técnica se utiliza cuando los minerales que contienen hierro están libres de materiales de ganga asociados. La gravedad específica de los minerales que contienen hierro suele ser mayor que la gravedad específica de los materiales de ganga. La eficiencia de la eficacia de la separación por gravedad depende en gran medida de la trituración y el tamaño adecuados del mineral para garantizar una alimentación del tamaño adecuado al equipo de separación por gravedad y también la eliminación del lodo del equipo. Hay disponible una gran cantidad de equipos/procesos que funcionan según el principio de separación por gravedad. Algunas de ellas se describen a continuación.

- Separación de medios densos:el proceso también se conoce como separación de medios pesados. El proceso se usa para minerales gruesos (rango de tamaño de 3 mm a 50 mm). El ferrosilicio molido de tamaño de malla -300 se usa como suspensión para crear una densidad de separación de 3-3,2, que es suficiente para que los materiales de ganga floten y se separen. el material en suspensión se recupera mediante el uso de separadores magnéticos de baja intensidad (LIMS). La alimentación para la separación de medios densos debe ser dura y compacta con material de ganga no porosa.

- Ciclón de medios pesados:el proceso se utiliza para finos de mineral de hierro con un rango de tamaño de 0,2 mm a 6 mm. El separador tipo ciclón utiliza fuerzas centrífugas y gravitatorias para hacer la separación entre el mineral y el material de ganga. El ferrosilicio molido de tamaño de malla -325 se utiliza como medio en el ciclón.

- Jigging:el jigging es una técnica de concentración por gravedad en la que el mineral de hierro se separa en una fracción de densidad ligera, una fracción de densidad media y una fracción de densidad pesada. La fracción de tamaño del mineral de hierro que se utiliza para el jigging es de 0,5 mm a 30 mm.

- Espirales:los concentradores en espiral son dispositivos de separación de película fluida. La operación general es un flujo laminar gravitatorio continuo hacia abajo sobre una superficie inclinada. El mecanismo de separación implica patrones de flujo primario y secundario. El flujo primario es esencialmente la suspensión que fluye por el canal en espiral bajo la fuerza de la gravedad. El patrón de flujo secundario es radial a través del canal. Aquí, las capas de fluido superiores que comprenden partículas de mayor densidad se alejan del centro, mientras que las capas concentradas más bajas de partículas de mayor densidad se mueven hacia el centro. Las espirales requieren la adición de agua en varios puntos de la espiral para ayudar al lavado del mineral de hierro, es decir, transportar la ganga ligera del mineral denso. La cantidad de agua de lavado y su distribución por el canal en espiral se pueden ajustar para cumplir con los requisitos operativos. El control de puntos minimiza los requisitos totales de agua al dirigir eficientemente el agua hacia la pulpa que fluye en el ángulo más efectivo. La aplicabilidad del tamaño de alimentación está en el rango de 0,3 mm a 1 mm. Las espirales normalmente funcionan con una densidad de pulpa de 25 % a 30 % de sólidos.

- Mesas:las mesas tienen una amplia gama de aplicaciones en el tratamiento por gravedad de minerales de hierro. Las mesas se utilizan normalmente en circuitos de limpieza y evacuación. La aplicabilidad del tamaño de alimentación está en el rango de 0,3 mm a 1 mm. Las espirales normalmente funcionan con una densidad de pulpa de 25 % a 30 % de sólidos.

- Concentrador de gravedad múltiple:se encuentran en etapa de desarrollo y están diseñados para tratar partículas finas y ultrafinas de mineral de hierro. Son útiles en el procesamiento de objetos valiosos de limos y colas.

- Ciclones:los ciclones utilizados para la concentración de minerales de hierro son de varios tipos. Estos incluyen hidrociclón, ciclón corto y ciclón de medios pesados. Los ciclones son rentables y sencillos en su construcción. Las partes principales de un ciclón consisten en el diámetro del ciclón, la boquilla de entrada en el punto de entrada a la cámara de alimentación, el buscador de vórtices, la sección cilíndrica y la sección cónica. Tienen una relación geométrica adecuada entre el diámetro del ciclón, el área de entrada, el buscador de vórtices, el orificio del vértice y una longitud suficiente que proporciona tiempo de retención para clasificar correctamente las partículas. A medida que la alimentación ingresa a la cámara, comienza una rotación de la suspensión dentro del ciclón, lo que provoca que las fuerzas centrífugas aceleren el movimiento de las partículas hacia la pared exterior. Las partículas migran hacia abajo en forma de espiral a través de la sección cilíndrica y hacia la sección cónica. En este punto, las partículas de masa más pequeñas migran hacia el centro y ascienden en espiral y salen a través del buscador de vórtices, descargándose a través de la tubería de desbordamiento. Este producto, que contiene las partículas más finas y la mayor parte del agua, se denomina desbordamiento y debe descargarse a la presión atmosférica o cerca de ella. Las partículas de mayor masa permanecen en un camino espiral descendente a lo largo de las paredes de la sección cónica y salen gradualmente a través del orificio del vértice. Este producto se denomina subdesbordamiento y también debe descargarse a la presión atmosférica o cerca de ella.

Separación magnética

Las tecnologías de separación magnética se utilizan para aprovechar la diferencia en las propiedades magnéticas para separar el mineral de hierro de los materiales de ganga asociados no magnéticos. La separación magnética se puede realizar en un entorno seco o húmedo, aunque los sistemas húmedos son más comunes.

Las operaciones de separación magnética también se pueden clasificar como de baja o alta intensidad. Los separadores de baja intensidad utilizan campos magnéticos entre 1000 y 3000 gauss. Las técnicas de baja intensidad se utilizan normalmente en el mineral de magnetita como un método de separación económico y eficaz. Los separadores de alta intensidad emplean campos de hasta 20.000 gauss. Este método se utiliza para separar minerales de hierro débilmente magnéticos, como la hematita, de materiales de ganga no magnéticos o menos magnéticos. Otros factores importantes para determinar qué tipo de sistema de separador magnético se utiliza incluyen el tamaño de las partículas y el contenido de sólidos de la alimentación de lechada de mineral.

Por lo general, la separación magnética implica tres etapas de separación, a saber (i) empedrado, (ii) limpieza/desbastado y (iii) acabado. Cada etapa puede emplear varios tambores en serie para mejorar la eficiencia de separación. Cada etapa sucesiva trabaja sobre partículas más finas como resultado de la eliminación de partículas de gran tamaño en separaciones anteriores. Los zapateros trabajan con partículas más grandes y rechazan un porcentaje sustancial del alimento como colas.

Se utilizan varios tipos de tecnologías de separación magnética. Estos se describen a continuación.

- Separación magnética de baja intensidad (LIMS) húmeda y seca

- Separación magnética de alto gradiente (HGMS)

- Separación magnética húmeda de alta intensidad (WHIMS)

- Separadores magnéticos de rodillos para procesar minerales magnéticos débiles

- Separación magnética por rodillos de inducción (IRMS) para concentrar minerales secos

Proceso de flotación

El proceso de flotación utiliza una técnica en la que las partículas de un mineral o grupo de minerales se adhieren preferentemente a las burbujas de aire en presencia de un reactivo químico. Esto se logra mediante el uso de reactivos químicos que reaccionan preferentemente con el mineral deseado. Varios factores son importantes para el éxito de las actividades de flotación. Estos incluyen la uniformidad del tamaño de las partículas, el uso de reactivos compatibles con el mineral y las condiciones del agua que no interferirán con la unión de los reactivos al mineral o la burbuja de aire.

Hoy en día, la flotación se usa principalmente para mejorar los concentrados resultantes de la separación magnética. Rara vez se utiliza la flotación como método de beneficio solo.

Los reactivos químicos utilizados son principalmente de tres grupos principales, a saber (i) colectores/aminas, (ii) espumantes y (iii) antiespumantes. Los reactivos se pueden agregar en varias formas que incluyen emulsión sólida, líquida inmiscible y solución en agua. La concentración de reactivos debe controlarse de cerca durante el acondicionamiento, ya que agregar más reactivo del necesario retrasa la reacción y reduce la eficiencia. Los factores que afectan el acondicionamiento incluyen la mezcla y dispersión completas de los reactivos a través de la pulpa, el contacto repetido entre los reactivos y todas las partículas de mineral relevantes, y el tiempo para el desarrollo de contactos con los reactivos y las partículas de mineral para producir las reacciones deseadas.

Proceso de manufactura

- Plancha para ropa

- Cobre

- Hierro

- El proceso de sinterización de finos de mineral de hierro

- Introducción a los procesos de peletización y pellets de mineral de hierro

- Minería de minerales de hierro

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Granulación de Hierro Líquido

- Pellets de mineral de hierro y proceso de peletización

- Entendiendo el hierro forjado

- Comprender el proceso de fundición del mineral de hierro