Hierro

Antecedentes

El hierro es uno de los elementos más comunes en la tierra. Casi todas las construcciones del hombre contienen al menos un poco de hierro. También es uno de los metales más antiguos y se transformó por primera vez en objetos útiles y ornamentales hace al menos 3.500 años.

El hierro puro es un metal blando de color blanco grisáceo. Aunque el hierro es un elemento común, el hierro puro casi nunca se encuentra en la naturaleza. El único hierro puro que se sabe que existe proviene naturalmente de los meteoritos caídos. La mayor parte del hierro se encuentra en minerales formados por la combinación de hierro con otros elementos. Los óxidos de hierro son los más comunes. Los minerales cercanos a la superficie de la tierra que tienen el mayor contenido de hierro se conocen como minerales de hierro y se extraen comercialmente.

El mineral de hierro se convierte en varios tipos de hierro mediante varios procesos. El proceso más común es el uso de un alto horno para producir arrabio que tiene aproximadamente 92-94% de hierro y 3-5% de carbono con cantidades más pequeñas de otros elementos. El arrabio tiene solo usos limitados, y la mayor parte de este hierro pasa a una acería donde se convierte en varias aleaciones de acero al reducir aún más el contenido de carbono y agregar otros elementos como manganeso y níquel para darle propiedades específicas al acero.

Historial

Los historiadores creen que los egipcios fueron los primeros en trabajar con pequeñas cantidades de hierro, hace unos cinco o seis mil años. El metal que utilizaron aparentemente fue extraído de meteoritos. La evidencia de lo que se cree que es el primer ejemplo de extracción y fundición de hierro apunta a la antigua cultura hitita en lo que hoy es Turquía. Debido a que el hierro era un material muy superior para la fabricación de armas y herramientas que cualquier otro metal conocido, su producción era un secreto muy bien guardado. Sin embargo, la técnica básica era sencilla y el uso del hierro se extendió gradualmente. Tan útil como se compara con otros materiales, el hierro tiene desventajas. La calidad de las herramientas elaboradas con él era muy variable, según la región de la que se extraía el mineral de hierro y el método utilizado para extraer el hierro. No se entendió la naturaleza química de los cambios que tuvieron lugar durante la extracción; en particular, la importancia del carbono para la dureza del metal. Las prácticas variaron ampliamente en diferentes partes del mundo. Existe evidencia, por ejemplo, de que los chinos fueron capaces de fundir y fundir implementos de hierro desde muy temprano, y que los japoneses produjeron resultados asombrosos con acero en pequeñas cantidades, como lo demuestran las espadas tradicionales que datan de hace siglos. Se lograron avances similares en el Medio Oriente y la India, pero los procesos nunca llegaron al resto del mundo. Durante siglos, los europeos carecieron en absoluto de métodos para calentar el hierro hasta el punto de fusión. Para producir hierro, quemaron lentamente el mineral de hierro con madera en un horno revestido de arcilla. El hierro se separó de la roca circundante pero nunca se derritió del todo. En cambio, formó una escoria crujiente que se eliminó martillando. Este proceso repetido de calentamiento y martilleo mezcló oxígeno con óxido de hierro para producir hierro y eliminó el carbono del metal. El resultado fue un hierro casi puro, fácil de moldear con martillos y tenazas, pero demasiado suave para tomarlo y mantener un buen filo. Debido a que el metal se formó o forjó martillando, se le dio el nombre de hierro forjado.

Las herramientas y armas traídas de Oriente a Europa estaban hechas de un hierro fundido y moldeado. Reteniendo más carbono, el hierro fundido es más duro que el hierro forjado y tendrá un filo de corte. Sin embargo, también es más frágil que el hierro forjado. Los trabajadores del hierro europeos sabían que los orientales tenían mejor hierro, pero no los procesos involucrados en la elaboración de productos de hierro más fuertes. Naciones enteras lanzaron esfuerzos para descubrir el proceso.

El primer avance europeo conocido en la producción de hierro fundido, que condujo rápidamente al primer acero práctico, no se produjo hasta 1740. Ese año, Benjamin Huntsman obtuvo una patente para la fusión de material para la producción de resortes de acero para ser utilizado en la relojería. Durante los siguientes 20 años aproximadamente, el procedimiento se adoptó más ampliamente. Huntsman usó un alto horno para fundir hierro forjado en un crisol de arcilla. Luego añadió cantidades cuidadosamente medidas de carbón puro al metal fundido. La aleación resultante era fuerte y flexible cuando se fundía en resortes. Dado que Huntsman originalmente solo estaba interesado en hacer mejores relojes, su acero de crisol condujo directamente al desarrollo de cronómetros náuticos, lo que, a su vez, hizo posible la navegación global al permitir a los marineros determinar con precisión su posición este / oeste. El hecho de que también hubiera inventado la metalurgia moderna fue un efecto secundario que aparentemente no advirtió.

Materias primas

Las materias primas que se utilizan para producir arrabio en un alto horno son el mineral de hierro, el coque, el sinterizado y la piedra caliza. Los minerales de hierro son principalmente óxidos de hierro e incluyen magnetita, hematita, limonita y muchas otras rocas. El contenido de hierro de estos minerales oscila entre el 70% y el 20% o menos. El coque es una sustancia que se obtiene al calentar carbón hasta que se convierte en carbón casi puro. El sinter está hecho de mineral de hierro finamente dividido de menor grado que se tuesta con coque y cal para eliminar una gran cantidad de impurezas en el mineral. La piedra caliza se produce de forma natural y es una fuente de carbonato de calcio.

En ocasiones, otros metales se mezclan con hierro en la producción de diversas formas de acero, como cromo, níquel, manganeso, molibdeno y tungsteno.

El proceso de extracción y refinación de mineral

Antes de que el mineral de hierro se pueda utilizar en un alto horno, debe extraerse del suelo y refinarse parcialmente para eliminar la mayoría de las impurezas.

Apoyado en sus largas tenazas, este joven ayudante de charcutero posó para esta fotografía a principios de la década de 1860, cuando los Hijos de Vulcano eran una unión joven. (De las colecciones del Museo Henry Ford y Greenfield Village.)

Apoyado en sus largas tenazas, este joven ayudante de charcutero posó para esta fotografía a principios de la década de 1860, cuando los Hijos de Vulcano eran una unión joven. (De las colecciones del Museo Henry Ford y Greenfield Village.)

Históricamente, el hierro se producía mediante el método de explosión en caliente, o más tarde, el horno de antracita. De cualquier manera, la actividad fundamental en la fabricación de hierro consistía en que un trabajador removiera pequeños lotes de arrabio y ceniza hasta que el hierro se separara de la escoria. Llamado "charcos", este era un trabajo altamente calificado, pero también era caluroso, extenuante y peligroso. Requería mucha experiencia, así como una constitución cordial. Los charcos eran orgullosos, independientes y muy bien pagados.

Puddlers fundó el primer sindicato en la industria del hierro y el acero, los Hijos de Vulcan, en Pittsburgh en 1858. En 1876, este sindicato se fusionó con otras tres organizaciones laborales para formar la Asociación Amalgamada de Trabajadores del Hierro y el Acero. Este fue el sindicato que Andrew Carnegie derrotó en la Huelga de Homestead de 1892, dejando al sindicato en ruinas y a la industria esencialmente desorganizada hasta la década de 1930.

William S. Pretzer

Extracción

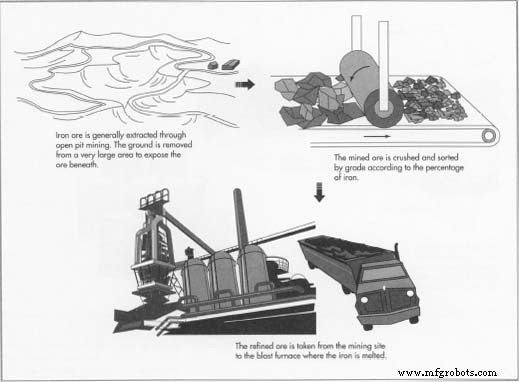

- 1 Gran parte del mineral de hierro del mundo se extrae mediante minería a cielo abierto en la que

El hierro puro es un metal blando de color blanco grisáceo. Aunque el hierro es un elemento común, el hierro puro casi nunca se encuentra en la naturaleza. Los minerales cercanos a la superficie de la tierra que tienen el mayor contenido de hierro se conocen como minerales de hierro y se extraen comercialmente. La superficie del suelo es removida por máquinas pesadas, a menudo en un área muy grande, para exponer el mineral debajo. En los casos en los que no es económico remover la superficie, se excavan pozos en la tierra, con túneles laterales para seguir la capa de mineral.

El hierro puro es un metal blando de color blanco grisáceo. Aunque el hierro es un elemento común, el hierro puro casi nunca se encuentra en la naturaleza. Los minerales cercanos a la superficie de la tierra que tienen el mayor contenido de hierro se conocen como minerales de hierro y se extraen comercialmente. La superficie del suelo es removida por máquinas pesadas, a menudo en un área muy grande, para exponer el mineral debajo. En los casos en los que no es económico remover la superficie, se excavan pozos en la tierra, con túneles laterales para seguir la capa de mineral.

Refinando

- 2 El mineral extraído se tritura y clasifica. Los mejores grados de mineral contienen más del 60% de hierro. Las leyes menores se tratan o refinan para eliminar varios contaminantes antes de que el mineral se envíe al alto horno. En conjunto, estos métodos de refinación se denominan beneficio e incluyen una mayor trituración, lavado con agua para hacer flotar la arena y la arcilla, separación magnética, granulación y sinterización. A medida que se agota la mayor parte del suministro mundial conocido de mineral de alto contenido de hierro, estas técnicas de refinación se han vuelto cada vez más importantes.

- 3 Luego, el mineral refinado se carga en trenes o barcos y se transporta al sitio del alto horno.

El

proceso de fabricación

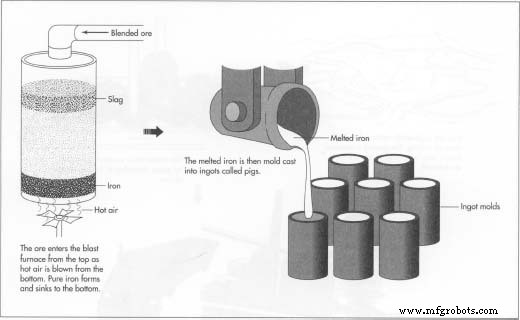

Carga del alto horno

- 1 Después del procesamiento, el mineral se mezcla con otro mineral y pasa al alto horno. Un alto horno es una estructura en forma de torre, hecha de acero y revestida con ladrillos refractarios o resistentes al calor. La mezcla de materia prima, o carga, ingresa por la parte superior del alto horno. En la parte inferior del horno, se sopla o sopla aire muy caliente a través de boquillas llamadas toberas. La coca se quema en presencia del aire caliente. El oxígeno del aire reacciona con el carbono del coque para formar monóxido de carbono. El monóxido de carbono

luego reacciona con el mineral de hierro para formar dióxido de carbono y hierro puro.

luego reacciona con el mineral de hierro para formar dióxido de carbono y hierro puro.

Separar el hierro de la escoria

- 2 El hierro fundido se hunde hasta el fondo del horno. La piedra caliza se combina con la roca y otras impurezas en el mineral para formar una escoria que es más liviana que el hierro y flota en la parte superior. A medida que se reduce el volumen de la carga, se agrega continuamente más en la parte superior del horno. El hierro y la escoria se extraen por separado del fondo del horno. El hierro fundido podría pasar a un proceso de aleación adicional o podría fundirse en lingotes llamados cerdos. La escoria se retira para su eliminación.

Tratamiento de los gases

- 3 Los gases calientes producidos en las reacciones químicas se extraen por la parte superior y se envían a una planta de limpieza de gases donde se limpian o depuran y se envían de vuelta al horno; el monóxido de carbono restante, en particular, es útil para las reacciones químicas que tienen lugar dentro del horno.

Normalmente, un alto horno funciona día y noche durante varios años. Con el tiempo, el revestimiento de ladrillos comienza a desmoronarse y el horno se apaga para realizar tareas de mantenimiento.

Control de calidad

La operación del alto horno está altamente instrumentada y se monitorea continuamente. Los tiempos y las temperaturas se controlan y registran. Se verifica el contenido químico de los minerales de hierro recibidos de las diversas minas y el mineral se mezcla con otro mineral de hierro para lograr la carga deseada. Se toman muestras de cada vertido y se verifican el contenido químico y las propiedades mecánicas, como resistencia y dureza.

Subproductos / Residuos

Hay una gran cantidad de posibles efectos ambientales de la industria del hierro. El primero y más obvio es el proceso de minería a cielo abierto. Grandes extensiones de tierra quedan reducidas a rocas desnudas. Hoy en día, los sitios mineros agotados se utilizan comúnmente como vertederos, luego se cubren y se ajardinan. Algunos de estos rellenos sanitarios se convierten en sí mismos en problemas ambientales, ya que en el pasado reciente, algunos se utilizaron para la eliminación de sustancias altamente tóxicas que se filtraron en el suelo y el agua.

El proceso de extracción de hierro del mineral produce grandes cantidades de gases venenosos y corrosivos. En la práctica, estos gases se depuran y reciclan. Sin embargo, inevitablemente, algunas pequeñas cantidades de gases tóxicos escapan a la atmósfera.

Un subproducto de la purificación del hierro es la escoria, que se produce en grandes cantidades. Este material es en gran parte inerte, pero aún debe desecharse en vertederos.

La fabricación de hierro consume grandes cantidades de carbón. El carbón no se usa directamente, sino que primero se reduce a coque, que consiste en carbono casi puro. Los muchos subproductos químicos de la coquización son casi todos tóxicos, pero también son útiles comercialmente. Estos productos incluyen el amoníaco, que se utiliza en una gran cantidad de productos; fenol, que se utiliza para fabricar plásticos, aceites de corte y antisépticos; cresoles, que se encuentran en herbicidas, pesticidas, productos farmacéuticos y químicos fotográficos; y tolueno, que es un ingrediente de muchos productos químicos complejos, como disolventes y explosivos.

La chatarra de hierro y acero, en forma de autos viejos, electrodomésticos e incluso edificios enteros con vigas de acero, también es una preocupación ambiental. Sin embargo, la mayor parte de este material se recicla, ya que la chatarra de acero es un recurso esencial en la fabricación de acero. La chatarra que no se recicla eventualmente se convierte en óxido de hierro u óxido y regresa al suelo.

El futuro

En la superficie, el futuro de la producción de hierro, especialmente en los Estados Unidos, parece turbulento. Las reservas de mineral de alta calidad se han agotado considerablemente en áreas donde se puede extraer económicamente. Se han cerrado muchas acerías de larga data.

Sin embargo, estas apariencias engañan. Las nuevas técnicas de enriquecimiento de minerales han hecho que el uso de minerales de menor ley sea mucho más atractivo, y existe una gran cantidad de ese mineral. Muchas plantas de acero han cerrado en las últimas décadas, pero esto se debe en gran parte a que se necesitan menos. La eficiencia de los altos hornos por sí sola ha mejorado notablemente. A principios de este siglo, el alto horno más grande de Estados Unidos producía 644 toneladas de arrabio al día. Se cree que pronto la posible producción de un solo horno alcanzará las 4.000 toneladas diarias. Dado que muchas de estas plantas más modernas se han construido en el extranjero, en algunos casos se ha vuelto más económico enviar acero a través del océano que producirlo en plantas estadounidenses más antiguas.

Proceso de manufactura