Silicio

Antecedentes

Solo superado por el oxígeno, el silicio es el elemento más abundante en la corteza terrestre. Se encuentra en rocas, arena, arcillas y suelos, combinado con oxígeno como dióxido de silicio o con oxígeno y otros elementos como silicatos. Los compuestos de silicio también se encuentran en el agua, en la atmósfera, en muchas plantas e incluso en ciertos animales.

El silicio es el decimocuarto elemento de la tabla periódica y es un elemento del Grupo IVA, junto con el carbono, el germanio, el estaño y el plomo. El silicio puro es un sólido gris oscuro con la misma estructura cristalina que el diamante. Sus propiedades químicas y físicas son similares a las de este material. El silicio tiene un punto de fusión de 2570 ° F (1410 ° C), un punto de ebullición de 4271 ° F (2355 ° C) y una densidad de 2,33 g / cm3.

Cuando el silicio se calienta, reacciona con los halógenos (flúor, cloro, bromo y yodo) para formar haluros. Reacciona con ciertos metales para formar siliciuros y cuando se calienta en un horno eléctrico con carbón, se produce una cerámica resistente al desgaste llamada carburo de silicio. El ácido fluorhídrico es el único ácido que afecta al silicio. A temperaturas más altas, el silicio es atacado por el vapor de agua o por el oxígeno para formar una capa superficial de dióxido de silicio.

Cuando el silicio se purifica y se dopa con elementos como boro, fósforo y arsénico, se utiliza como semiconductor en diversas aplicaciones. Para máxima pureza, se utiliza un proceso químico que reduce el tetracloruro de silicio o el triclorosilano a silicio. Los monocristales se cultivan extrayendo lentamente cristales semilla del silicio fundido.

El silicio de menor pureza se utiliza en metalurgia como agente reductor y como elemento de aleación en acero, latón, aluminio y bronce. Cuando se agregan pequeñas cantidades de silicio al aluminio, el aluminio se vuelve más fácil de fundir y también tiene una resistencia, dureza y otras propiedades mejoradas. En su forma de óxido o silicato, el silicio se utiliza para fabricar hormigón, ladrillos, vidrio, cerámica y jabón. El metal de silicio también es el material base para la fabricación de siliconas que se utilizan en productos tales como aceites sintéticos, masillas y selladores, y agentes antiespumantes.

En 1999, la producción mundial fue de alrededor de 640.000 toneladas métricas (excluida China), siendo Brasil, Francia, Noruega y Estados Unidos los principales productores. Se trata de un descenso continuo en comparación con los últimos años (653.000 toneladas en 1998 y 664.000 en 1997). Aunque no se dispone de datos, se cree que China es el mayor productor, seguido de Estados Unidos. Una estimación sitúa la capacidad de producción de China en 400.000 toneladas métricas por año, con más de 400 productores. Las exportaciones de este país se han incrementado en los últimos años.

El consumo de silicio metálico en los Estados Unidos fue de aproximadamente 262.000 toneladas métricas, a un costo de 57 centavos la libra. La tasa de crecimiento anual durante 1980-1995 fue de aproximadamente el 3,5% para la demanda de silicio de la industria del aluminio y aproximadamente el 8% de la industria química. La demanda de la industria química (principalmente siliconas) se vio afectada por la crisis económica asiática de finales de los noventa.

Historial

El silicio fue aislado y descrito por primera vez como un elemento en 1824 por un químico sueco, Jons Jacob Berzelius. Se obtuvo una forma impura en 1811. El silicio cristalino se produjo por primera vez en 1854 mediante electrólisis.

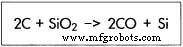

La reacción entre la sílice y el carbono dentro de un horno de arco eléctrico produce silicio.

La reacción entre la sílice y el carbono dentro de un horno de arco eléctrico produce silicio.

El tipo de horno que se utiliza ahora para fabricar silicio, el horno de arco eléctrico, fue inventado por primera vez en 1899 por el inventor francés Paul Louis Toussaint Heroult para fabricar acero. El primer horno de arco eléctrico en los Estados Unidos se instaló en Syracuse, Nueva York en 1905. En los últimos años, la tecnología de los hornos, incluidos los electrodos utilizados para los elementos calefactores, ha mejorado.

Materias primas

El metal de silicio está hecho de la reacción de sílice (dióxido de silicio, SiO2) y materiales de carbono como coque, carbón y astillas de madera. La sílice se recibe típicamente en forma de grava de grado metalúrgico. Esta grava es 99,5% de sílice y tiene un tamaño de 3 x 1 o 6 x 1 pulgadas (8 x 3 cm o 15 x 3 cm). El carbón generalmente tiene un bajo contenido de cenizas (1-3% para minimizar las impurezas de calcio, aluminio y hierro), contiene alrededor del 60% de carbono y está dimensionado para que coincida con el de la grava. Las astillas de madera suelen ser de madera dura de 1/2 x 1/8 de pulgada (tamaño de 1 x 3 cm). Todos los materiales se reciben según lo especificado por el fabricante.

El proceso de fabricación

El proceso básico calienta la sílice y el coque en un horno de arco eléctrico sumergido a altas temperaturas. Se requieren altas temperaturas para producir una reacción en la que se elimina el oxígeno, dejando atrás el silicio. Esto se conoce como proceso de reducción. En este proceso, los carburos metálicos generalmente se forman primero a temperaturas más bajas. A medida que se forma el silicio, desplaza al carbono. Los procesos de refinado se utilizan para mejorar la pureza.

El proceso de reducción

- 1 Las materias primas se pesan y luego se colocan en el horno a través de la parte superior utilizando la campana extractora, baldes o carros. Un lote típico contiene 1000 lb (453 kg) de grava y astillas, y 550 lb (250 kg) de carbón. La tapa del horno, que contiene electrodos, se coloca en su posición. La corriente eléctrica pasa a través de los electrodos para formar un arco. El calor generado por este arco (una temperatura de 4000 ° F o 2350 ° C) derrite el material y da como resultado la reacción de arena con carbono para formar silicio y monóxido de carbono. Este proceso dura entre seis y ocho horas. El horno se carga continuamente con los lotes de materias primas.

- 2 Mientras el metal está en estado fundido, se trata con oxígeno y aire para reducir la cantidad de impurezas de calcio y aluminio. Dependiendo del grado, el metal de silicio contiene 98,5-99,99% de silicio con trazas de hierro, calcio y aluminio.

Enfriamiento / Trituración

- 3 El material oxidado, llamado escoria, se vierte en ollas y se enfría. El silicio metálico se enfría en grandes bandejas de hierro fundido de unos 8 pies (2,4 m) de ancho y 8 pulgadas (20 cm) de profundidad. Después de enfriar, el metal se vierte del molde a un camión, se pesa y luego se vierte en la pila de almacenamiento. Tirar el metal del molde al camión lo rompe lo suficiente como para almacenarlo. Antes del envío, el metal se dimensiona de acuerdo con las especificaciones del cliente, lo que puede requerir un proceso de trituración utilizando trituradoras de mandíbula o de cono.

Embalaje

- 4 El metal de silicona generalmente se empaqueta en sacos grandes o cajas de madera que pesan hasta 3.000 libras (1.361 kg). En forma de polvo, el silicio se empaqueta en cubos de plástico o bolsas de papel de 50 lb (23 kg), en tambores de acero de 500 lb (227 kg) o en sacos o cajas grandes de 3000 lb (1361 kg).

Control de calidad

El control estadístico del proceso se utiliza para garantizar la calidad. Los sistemas controlados por computadora se utilizan para administrar el proceso general y evaluar los datos estadísticos. Los dos parámetros principales del proceso que deben controlarse son las cantidades de materias primas utilizadas y las temperaturas del horno. Las pruebas de laboratorio se utilizan para controlar la composición química del producto final y para investigar métodos para mejorar la composición ajustando el proceso de fabricación. Las auditorías de calidad y las evaluaciones periódicas de los proveedores también garantizan que se mantenga la calidad desde la extracción de las materias primas hasta el envío del producto final.

Subproductos / Residuos

Con el control estadístico del proceso, los residuos se reducen al mínimo. Un subproducto del proceso, el humo de sílice, se vende a las industrias de cemento y refractarios para mejorar la resistencia de sus productos. El humo de sílice también se utiliza para aislamiento térmico, relleno para caucho, polímeros, lechadas y otras aplicaciones. La escoria enfriada se descompone en trozos más pequeños y se vende a otras empresas para su posterior procesamiento. Algunas empresas lo trituran para convertirlo en material de arenado. Debido a que los hornos de arco eléctrico emiten emisiones de partículas, los fabricantes también deben cumplir con las regulaciones de la Agencia de Protección Ambiental (EPA).

El futuro

Aunque los analistas de la industria pronosticaron que la demanda de silicio de grado químico por parte de los países occidentales aumentaría a una tasa promedio anual de alrededor del 7% hasta 2003, este crecimiento puede ser más lento debido a las recientes caídas económicas en Asia y Japón. Si la oferta sigue superando la demanda, los precios pueden seguir cayendo. Las perspectivas para el mercado automotriz son positivas, ya que más fabricantes de automóviles cambian a una aleación de aluminio y silicio para varios componentes.

Se están investigando otros métodos para fabricar silicio, incluido el líquido sobreenfriamiento para formar silicio amorfo a granel y un método hidrotermal para fabricar polvo de silicio poroso para aplicaciones ópticas.

Proceso de manufactura