Jelly Bean

Antecedentes

La gominola es un caramelo semiblando, con forma de frijol y generalmente con sabor a fruta. Considerado durante mucho tiempo un dulce tradicional de Pascua, las gominolas también se producen en colores de temporada para otras fiestas como Halloween y el Día de la Independencia. Los caramelos de goma básicos (a veces también llamados "frijoles de pectina" porque sus centros gelatinosos están aromatizados con pectina de frutas) vienen en nueve colores:rojo, negro, blanco, verde, amarillo, marrón, naranja, rosa y morado. Por lo general, el frijol tiene el mismo sabor y color tanto en el centro del caramelo como en la cáscara de azúcar.

Como el dulce favorito del ex presidente Ronald Reagan, el gominola experimentó algo así como un resurgimiento en la década de 1980, y se introdujeron muchos sabores de "diseñador" o "gourmet". Estas nuevas encarnaciones incluyen sabores de frutas más exóticas como bayas azules, pera, melón, melocotón y sandía; sabores a base de bebidas tales como cerveza de raíz, champán, mai tai y daiquiri; y postres u otros sabores dulces tales como goma de mascar, malvavisco, menta, tarta de queso y canela. Los nombres de los sabores varían según el fabricante, y el procesamiento también puede variar para que el sabor particular de gominolas se parezca a su contraparte del "mundo real". Por ejemplo, el frijol con sabor a sandía tiene un centro de caramelo rojo y una cáscara dura verde como una sandía real, y una mezcla de frutas o frijol "tutti-frutti" puede tener un centro rosado y un exterior moteado para sugerir su mezcla de sabores.

Se desconocen los orígenes exactos de la gominola, pero parece haber aparecido alrededor de 1900 con otros caramelos de otras formas. El gominola tiene una vida útil más larga que muchos otros dulces, y su tamaño y durabilidad lo hacen portátil. Al igual que otras golosinas pequeñas, se vendió como "caramelos de un centavo" durante la primera mitad del siglo, incluso durante la Depresión. Al separar los frijoles por color, los minoristas pudieron vender gominolas para festividades particulares. En 1976, Herman Goelitz Candy Co., Inc. inventó el gominola gourmet, y el dulce asumió una nueva vida como manjar. Los caramelos de goma eran un elemento fijo de la Casa Blanca de Reagan, y también han volado en el transbordador espacial. Se desarrollan nuevos sabores de acuerdo con las tendencias gustativas, por lo que el futuro del frijol humilde, tanto en formas tradicionales como nuevas, parece asegurado.

Materias primas

Los ingredientes básicos de las gominolas incluyen azúcar, jarabe de maíz y almidón alimenticio. También se añaden cantidades relativamente menores de lecitina (un emulsionante), agentes antiespumantes, cera de abejas o cera de carnauba, sal y glaseado de repostería. Los ingredientes que dan a cada frijol su carácter también son relativamente pequeños en proporción y pueden variar según el sabor. Estos incluyen sabores y colores naturales y artificiales y, dependiendo del sabor del frijol, pueden incluir chocolate, coco, frutas en puré o jugo, cacahuetes, vainilla, aceites, crema o huevo, leche o frutas en polvo liofilizados.

Diseño

El "diseño" de la gominola fue consagrado hasta mediados de la década de 1970 cuando se desarrolló la gominola gourmet o de diseño. Aunque la forma se mantuvo bastante estándar, los frijoles tipo gourmet son típicamente más pequeños y más suaves que los tradicionales gominolas. Los colores y sabores también son más  variados, y los sabores que disminuyen en popularidad se eliminan gradualmente, mientras que se agregan nuevos en consonancia con otros dulces populares con los niños y otras modas y tendencias alimentarias. Intencional en su diseño o no, el gominola más pequeño se promociona como un tratamiento bajo en calorías porque los gomitas contienen poca o ninguna grasa, y hay alrededor de 150 calorías en 2 cucharadas de gomitas pequeñas.

variados, y los sabores que disminuyen en popularidad se eliminan gradualmente, mientras que se agregan nuevos en consonancia con otros dulces populares con los niños y otras modas y tendencias alimentarias. Intencional en su diseño o no, el gominola más pequeño se promociona como un tratamiento bajo en calorías porque los gomitas contienen poca o ninguna grasa, y hay alrededor de 150 calorías en 2 cucharadas de gomitas pequeñas.

Además, algunos fabricantes hacen un gominola un poco más grande para días festivos como Pascua, Halloween y Navidad. Formar gominolas y muchos otros dulces requiere el diseño y desarrollo de los moldes utilizados para moldear las formas.

El

proceso de fabricación

Cocina y química

- 1 La gominola de cada fabricante y cada nueva combinación de sabor / color comienzan en un laboratorio de química, donde se mezcla y desarrolla el equilibrio correcto de ingredientes en lotes de prueba. Se sugieren nuevos sabores de diseñador basados en estudios de marketing, y los sabores se prueban para determinar el sabor y el atractivo visual en el laboratorio. Posteriormente, se fabricará un nuevo sabor durante un período de prueba y se comercializará de prueba. Si el sabor resulta popular, se convertirá en un producto nuevo. Los químicos también desarrollan nuevos sabores con miras al interés del consumidor en los productos naturales y evalúan sus "datos nutricionales", incluidos los ingredientes y el contenido calórico.

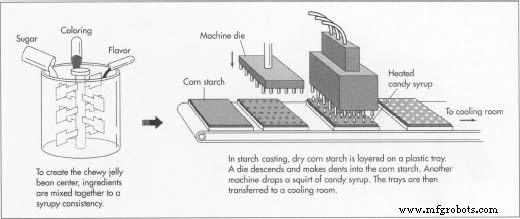

- 2 Una vez que los químicos han afinado su receta, la cocina de dulces crea el almíbar que forma el centro de las gominolas disolviendo el azúcar y otros ingredientes en calderas grandes donde el almíbar se cuece a la temperatura y consistencia adecuadas. El sabor y el color del centro del frijol se agregan al almíbar, que luego se canaliza al área de colada del almidón. Las cocinas también mezclan y cocinan los jarabes de sabor y color para el proceso de panificación que se describe a continuación. Estos jarabes se transportan cuidadosamente a la sala de preparación y se agregan en dosis medidas durante la preparación.

Fundición de almidón

- 3 La formación o modelado de un solo gominola comienza con un proceso llamado fundición de almidón. El almidón de maíz seco es un polvo fino y blanco que retiene bien las impresiones o las formas. Una máquina llamada magnate deposita una capa de almidón de maíz en una bandeja de plástico y la mueve a un troquel de máquina, que presiona las abolladuras en el almidón de maíz. Cada bandeja puede contener de varios cientos a más de 1200 de estas impresiones o abolladuras, cada una de las cuales tiene el tamaño y la forma del centro de un gominola. El magnate mueve las bandejas a un depositante o "estación de llenado" donde se vierte jarabe de caramelo caliente en los moldes diminutos. Desde el magnate, los transportadores mueven con cuidado las bandejas a las salas de refrigeración en las que se controlan y controlan la temperatura y la humedad.

donde el caramelo líquido se enfría y se prepara para formar el centro gomoso de la gomita.

donde el caramelo líquido se enfría y se prepara para formar el centro gomoso de la gomita.

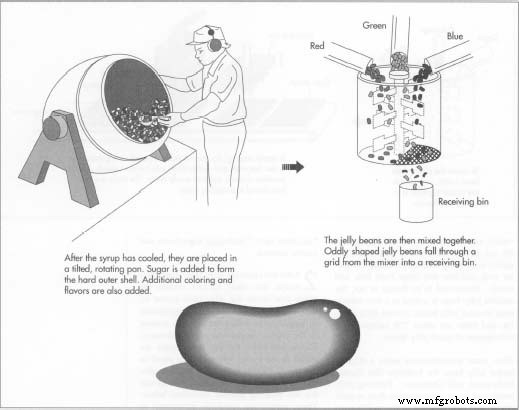

El proceso de panorámica

- 4 El proceso de panificación les da a las gominolas su color y sabor exterior, cáscaras protectoras de azúcar y un glaseado brillante. Las bandejas de los centros de caramelos se vacían. El almidón de maíz absorbe la humedad de ellos durante el proceso de enfriamiento; pero se quita, se seca, se vuelve a procesar y se recicla para crear moldes para más dulces. Los centros, que son todos del mismo sabor y color, se colocan en recipientes de acero inoxidable llamados "sartenes" que tienen forma de globo y son huecos con una abertura en un "polo" del globo. Al igual que los globos, las bandejas están inclinadas sobre sus ejes para que los dulces se puedan colocar fácilmente en ellas y los trabajadores puedan agregar otros ingredientes a través de las aberturas. En el "polo" inferior o en el extremo del eje, la embarcación está conectada a una fuente de energía giratoria. Las bandejas giran los centros de gominolas varios cientos de veces por minuto.

- 5 Se agrega azúcar a través de la abertura, que se acumula gradualmente en el centro blando para formar una cáscara de azúcar más dura. Los trabajadores agregan colores y sabores durante el proceso de panificación vertiendo vasos de precipitados de almíbar suministrados por la cocina de dulces a través de la abertura del recipiente. También pueden observar las cáscaras de gominolas a medida que se forman y se colorean a lo largo del proceso. Los granos están esencialmente terminados en este punto, pero tienen un aspecto bastante opaco. Para darles su capa brillante, se agrega un glaseado de azúcar de repostería mientras los frijoles todavía están girando en las sartenes.

Embalaje

- 6 El proceso de elaboración del gominola toma de 6 a 10 días, según el tipo de frijol y el fabricante. El empaque es el paso final antes de enviar los caramelos a los distribuidores. Las gominolas se colocan en bandejas después de la cocción y aún están segregadas por color o sabor. Las bandejas de dulces se llevan a un recipiente grande donde se vierten y se mezclan con la combinación deseada de colores y sabores. El recipiente de mezcla es un cilindro giratorio grande. Por un lado, se coloca una rejilla en la pared del contenedor. Los frijoles que son demasiado pequeños caen a través de las aberturas en la rejilla y en un recipiente de recepción, mientras que los frijoles que son demasiado grandes se pegan en la malla y se retiran más tarde. Los granos que continúan girando tienen, por lo tanto, solo el tamaño y la forma deseados. Caen del recipiente de mezcla a un transportador, donde los trabajadores los inspeccionan y eliminan los dulces que parecen imperfectos. Los granos que pasan la inspección se mueven por la cinta transportadora a una máquina empacadora, donde los dulces se pesan y se embolsan en cualquiera de varios tamaños de bolsas, ya sea para la venta a granel o para la compra por parte de consumidores individuales. La máquina de envasado puede envasar y sellar alrededor de 80.000 bolsas de gominolas al día.

- 7 Las excepciones al proceso de clasificación y mezcla ocurren cuando las gominolas (generalmente del tipo gourmet) se envasan por un solo sabor, o cuando los sabores se separan en pequeños compartimentos en cajas de regalo o "degustación" que permiten al catador experimentar lo único sabores de frijoles de diseño. Los dulces todavía se calibran y se inspeccionan, pero los sabores individuales se colocan en recipientes en forma de embudo. Las pequeñas aberturas encajan en los compartimentos en bandejas de plástico en las cajas de regalo, y una cantidad controlada de cada sabor se deja caer en su compartimento de bandeja específico.

Aunque los caramelos están bien mezclados para tratar de obtener una distribución equitativa de colores, la aleatoriedad del transporte y la clasificación puede provocar algunas variaciones en la mezcla. El consumidor que compra la bolsa más grande tiene más posibilidades, estadísticamente, de obtener una distribución casi igual de colores y sabores. Las ligeras variaciones en el tamaño y la forma explican que una bolsa de gominolas contenga más frijoles que la siguiente, a pesar de que se pesa el contenido. Algunos fabricantes ponen más del peso indicado en cada paquete, por lo que el cliente puede obtener más frijoles de los que pagó en cada bolsa.

Control de calidad

Las gominolas, como cualquier producto alimenticio, deben cumplir con muchos requisitos reglamentarios de seguridad y calidad. Todos los ingredientes son suministrados por proveedores y se inspeccionan para determinar las cantidades correctas, la calidad, la integridad del empaque y otros criterios. El equipo y los materiales que entran en contacto con los ingredientes alimentarios y el producto se inspeccionan y limpian diariamente o entre lotes, según sea necesario. Los materiales de empaque que entran en contacto con las gominolas se forman y manipulan mediante máquinas que también se limpian a diario.

Hay una serie de garantías de calidad del producto entre los pasos de fabricación, comenzando con las pruebas de laboratorio, la degustación, la observación de la calidad del color y la clasificación e inspección de la máquina para identificar y eliminar los dulces imperfectos.

Los trabajadores de la fábrica usan ropa especial requerida para los manipuladores de alimentos. Debido a que trabajan con equipos que generan mucho calor, tienen partes giratorias, requieren suministro eléctrico e imponen otros peligros de seguridad, los trabajadores también están protegidos por una gran cantidad de requisitos de seguridad. Algunas fábricas de gominolas permiten a los visitantes realizar recorridos. Se mantienen a distancias controladas del procesamiento de alimentos tanto para proteger a los visitantes como para aislar los dulces de una posible contaminación.

Subproductos / Residuos

El proceso de elaboración de gominolas genera muy pocos residuos. A veces, los centros de los caramelos están deformados o los moldes se derrumban, lo que obliga a congelar varios caramelos. Estos se derriten y se reutilizan o reciclan para recuperar los edulcorantes. Algunos fabricantes empaquetan y venden granos de forma imperfecta pero comestibles seleccionados durante la clasificación e inspección final.

El futuro

Es más probable que los nuevos desarrollos incluyan sabores cambiantes entre los granos gourmet, ya que el gusto del consumidor sigue la última moda. Otras "revoluciones" en las gominolas son menos probables, y el futuro de las gominolas como ícono entre los dulces parece seguro.

Proceso de manufactura

- ¿Qué es el mecanizado VMC?

- Guía para el marcado láser de aluminio

- Soldadura MIG frente a soldadura TIG

- Guía de marcado láser

- Consideraciones para el mecanizado suizo de alta producción

- Guía para la creación de prototipos CNC

- Comprensión del proceso de fabricación del eje

- ¿Qué es el marcado láser de fibra?

- Electropulido frente a pasivación

- ¿Qué es la pasivación de acero inoxidable?

- Cómo diseñar y diseñar equipos de pesca en horario de trabajo