Procesos de soldadura

Procesos de soldadura

La soldadura es un proceso de fabricación que une materiales provocando coalescencia. La soldadura normalmente se lleva a cabo derritiendo las piezas de trabajo y agregando un material de relleno para formar un charco de material fundido que se enfría para convertirse en una unión fuerte, ya sea con presión que a veces se usa junto con calor, o solo, para producir la soldadura. Esto contrasta con la soldadura blanda y fuerte, que consisten en fundir un material de punto de fusión más bajo entre las piezas de trabajo para formar una unión entre ellas, sin fundir las piezas de trabajo. La soldadura generalmente requiere una fuente de calor para producir una zona de alta temperatura para derretir el material, aunque es posible soldar dos piezas de metal sin que aumente mucho la temperatura.

Existen algunos métodos con unión en fase sólida. En estos métodos no hay fusión de los electrodos, aunque se produce calor en el proceso. Además, dado que las piezas de trabajo se presionan juntas, se excluye el aire durante el proceso de unión. En la soldadura normal, el material fundido y solidificado normalmente es más débil que el material forjado de la misma composición. En la unión en fase sólida no se produce dicha fusión y, por lo tanto, el método puede producir uniones de alta calidad. Los metales que son de naturaleza diferente también pueden soldarse fácilmente mediante estos métodos. En el proceso de soldadura normal, la unión de metales diferentes presenta problemas ya que se forman compuestos intermetálicos quebradizos durante la fusión.

La tecnología de soldadura moderna comenzó justo antes de finales del siglo XIX con el desarrollo de métodos para generar alta temperatura en zonas localizadas. Hay diferentes métodos y estándares adoptados y todavía hay una búsqueda continua de nuevos y mejores métodos de soldadura.

Aunque los diferentes procesos de soldadura tienen sus propias ventajas y limitaciones y son necesarios para aplicaciones especiales y específicas, la soldadura manual por arco metálico (MMA) continúa gozando de la posición dominante en términos de metal de soldadura total depositado. Los procesos de soldadura se pueden clasificar según los siguientes criterios.

- Soldadura con o sin material de aporte:la soldadura se puede realizar con o sin la aplicación de material de aporte. Cuando la soldadura se realiza sin material de aporte, se denomina "soldadura autógena". Anteriormente, solo la soldadura con gas era el proceso de fusión en el que se podía lograr la unión con o sin material de relleno. Sin embargo, con el desarrollo de muchos otros procesos de soldadura (p. ej., TIG, electrónica, etc.), dicha clasificación generó confusión, ya que estos procesos pertenecen a ambas categorías.

- Fuente de energía de la soldadura:se utilizan varias fuentes de energía, como energía química, eléctrica, luminosa, sonora, mecánica, etc. Sin embargo, excepto la energía química, todas las demás formas de energía se generan a partir de la energía eléctrica. Por lo tanto, este criterio no es un buen criterio para una clasificación adecuada.

- Soldadura por arco y sin arco:en esta clasificación, todos los procesos de soldadura por arco pertenecen a una clase y todos los demás procesos pertenecen a la clase de soldadura sin arco. Sin embargo, es difícil asignar cualquiera de las clases a procesos como la soldadura por electroescoria (ESW) y la soldadura a tope por destello, etc. bajo esta clasificación y, por lo tanto, dicha clasificación tampoco es perfecta.

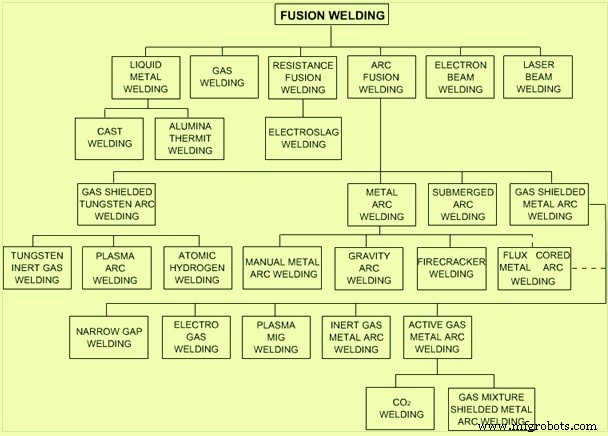

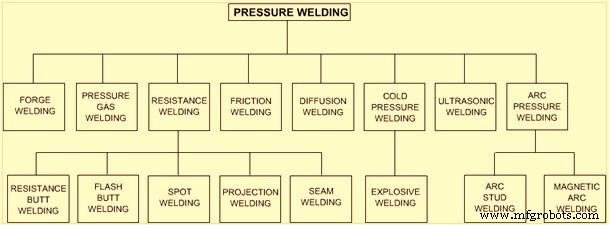

- Soldadura por fusión y por presión:esta clasificación es la más utilizada, ya que cubre todos los procesos en ambas categorías, independientemente de la fuente de calor y la soldadura con o sin material de aporte. La soldadura por fusión incluye todos aquellos procesos en los que el metal fundido se solidifica libremente mientras que en la soldadura a presión, el metal fundido, si queda retenido en un espacio confinado (por ejemplo, soldadura por puntos de resistencia o soldadura por arco), se solidifica bajo presión o el metal semisólido se enfría bajo presión. Los procesos de soldadura por fusión y presión se muestran en la Fig. 1 y la Fig. 2 respectivamente.

Fig. 1 Procesos de soldadura por fusión

Fig. 2 Procesos de soldadura a presión

Los principales procesos de soldadura se describen brevemente a continuación.

Soldadura con gas – La soldadura con gas oxiacetileno es el proceso más importante utilizado para unir una variedad de metales. También se pueden usar otros gases combustibles como GLP, metano, hidrógeno, etc. en lugar de acetileno en la soldadura con gas. Dependiendo de la proporción de oxígeno del gas, se pueden obtener tres tipos de llama:(i) llama reductora, (ii) llama neutra y (iii) llama oxidante. La llama reductora (también llamada llama de cementación) tiene carbón sin quemar que se puede agregar a la soldadura durante la soldadura. La llama de cementación puede ser adecuada para soldar aceros con alto contenido de carbono o para cementar la superficie de aceros suaves o con bajo contenido de carbono. La llama neutra se usa invariablemente para soldar aceros y otros metales. En la llama oxidante, la zona interna se vuelve muy pequeña y se induce un fuerte ruido. La llama oxidante da la temperatura más alta posible. La temperatura máxima de la llama de oxiacetileno es de alrededor de 3200 grados C y el centro de esta concentración de calor está justo al lado de la punta extrema del cono blanco. La llama oxidante generalmente introduce oxígeno en el metal de soldadura y no es la preferida para soldar aceros.

El soplete de soldadura tiene una cámara de mezcla en la que se mezclan oxígeno y acetileno y la mezcla se enciende en la punta del soplete. La soldadura se puede realizar de dos formas. En la técnica de derecha, la antorcha se mueve en la dirección de soldadura con la antorcha inclinada a 65 grados con respecto al depósito de soldadura. En la técnica de la mano trasera, la antorcha se inclina a 45 grados con respecto a la región sin soldar. La soldadura por gas es más adecuada para placas y láminas delgadas ya que su llama no es tan penetrante como la de la soldadura por arco. El tiempo de soldadura es comparativamente más largo y la zona afectada por el calor (HAZ) y la distorsión son mayores que en la soldadura por arco

Soldadura MMA o soldadura por arco de metal blindado (SMAW) – También se conoce como soldadura con electrodo revestido o soldadura por arco con protección de fundente (FSAW). Es muy flexible y es el proceso de soldadura por arco ampliamente utilizado. Se trata de hacer un arco entre un electrodo de metal cubierto y una pieza de trabajo. El calor del arco funde el metal base y el electrodo, que se mezclan para formar, al enfriarse, una masa sólida continua. Se utiliza una corriente eléctrica, en forma de CA o CC de una fuente de alimentación de soldadura, para formar el arco eléctrico entre el electrodo y los metales que se van a unir. A medida que se coloca la soldadura, el revestimiento de fundente del electrodo se desintegra, emitiendo vapores que sirven como gas de protección y proporcionando una capa de escoria. Ambos protegen el área de soldadura de la contaminación atmosférica. La soldadura MMA se puede utilizar para unir aceros, aceros inoxidables, hierros fundidos y muchos materiales no ferrosos. Para muchos aceros al carbono suaves y de alta resistencia, es el método de unión preferido.

Soldadura por arco sumergido (SAW) – El proceso de soldadura se llama así porque la soldadura y la zona del arco están sumergidas bajo una capa de fundente. SAW calienta metales utilizando un arco eléctrico entre un electrodo desnudo y el material base, debajo de una capa de material fundente. El material fundente se vuelve conductor cuando se funde, creando un camino para que la corriente pase entre el electrodo y la pieza de trabajo. Este proceso utiliza un electrodo de alambre sólido continuo protegido por el fundente. El fundente actúa para estabilizar el arco durante la soldadura mientras protege el baño derretido de la atmósfera. La capa de fundente evita salpicaduras y chispas, al mismo tiempo que protege la luz ultravioleta y los humos que normalmente forman parte de SMAW. También cubre y protege la soldadura durante el enfriamiento y puede afectar la composición de la soldadura y sus propiedades. SAW normalmente está automatizado, pero también hay disponibles sistemas semiautomáticos. La corriente puede ser CA o CC y, para los sistemas automatizados, los electrodos pueden ser un solo cable o múltiples cables sólidos o tubulares, o tiras. La soldadura solo se puede realizar en una posición plana u horizontal debido al uso de fundente granular y la fluidez del baño de soldadura fundido. Se pueden lograr altas tasas de deposición y se pueden soldar materiales muy gruesos y delgados con este proceso.

Soldadura por arco con núcleo fundente (FCAW) – FCAW se desarrolló a principios de la década de 1950 como una alternativa a SMAW. La ventaja de FCAW sobre SMAW es que elimina el uso de electrodos revestidos. Esto ayudó a FCAW a superar muchas de las restricciones asociadas con SMAW. El proceso es ampliamente utilizado debido a su alta velocidad de soldadura y portabilidad. Es un proceso de soldadura semiautomático o automático diseñado para acero al carbono, acero inoxidable y aceros de baja aleación. Utiliza un arco eléctrico para producir coalescencia entre un electrodo de metal de aporte tubular continuo y los materiales base, y puede realizarse con o sin gas de protección. FCAW requiere un electrodo tubular consumible de alimentación continua que contiene un flujo y un voltaje constante o, menos comúnmente, una fuente de alimentación de soldadura de corriente constante. A veces se usa un gas de protección suministrado externamente, pero a menudo se confía en el fundente mismo para generar la protección necesaria de la atmósfera, produciendo tanto protección gaseosa como escoria líquida que protege la soldadura. Con alambre con núcleo de fundente protegido con gas, los agentes de protección son proporcionados por un fundente contenido dentro del electrodo tubular. Un gas suministrado externamente aumenta los elementos centrales del electrodo para evitar la contaminación atmosférica del metal fundido. Cuando se utiliza un gas de protección, el equipo de proceso es prácticamente el mismo que se utiliza en la soldadura por arco metálico con gas. Con alimentadores de detección de voltaje especiales, es posible realizar soldaduras con núcleo fundente de alta calidad con una fuente de alimentación de soldadura de corriente constante. El proceso es adecuado para todas las posiciones de soldadura con el metal de aporte y la selección de parámetros correctos.

Soldadura por arco metálico con gas (GMAW) – También se le llama soldadura de gas inerte metálico (MIG). GMAW es un proceso de soldadura por arco que incorpora la alimentación automática de un electrodo consumible sólido continuo normalmente protegido por un gas suministrado externamente. El proceso se usa para soldar metales como acero, aluminio, acero inoxidable y cobre, y se puede usar para soldar en cualquier posición cuando se seleccionan los parámetros y el equipo de soldadura adecuados. GMAW utiliza polaridad positiva de electrodo de corriente continua (DCEP) y el equipo ofrece control de arco automático. Los únicos controles manuales que debe realizar el soldador son el posicionamiento de la pistola, el guiado y la velocidad de desplazamiento. En este proceso, un metal de aporte se almacena en un carrete y se impulsa mediante rodillos (la corriente se alimenta al alambre) a través de un tubo hasta una "antorcha". La gran cantidad de alambre de relleno en el carrete significa que el proceso se puede considerar continuo y se pueden realizar fácilmente soldaduras largas e ininterrumpidas. También se alimenta un gas inerte a lo largo del tubo y dentro del soplete y existe alrededor del alambre. Se genera un arco entre el alambre y la pieza de trabajo y, debido a la alta temperatura del arco, se forma un baño de soldadura casi instantáneamente. En este proceso, los aspectos clave son la selección de la mezcla de gas correcta, su caudal, la velocidad del alambre de soldadura y la corriente. Una vez que se han establecido, el nivel de habilidad requerido es menor que con el proceso de oxiacetileno. El proceso se puede automatizar fácilmente. La soldadura GMAW ahora es comúnmente realizada por robots. El proceso de soldadura GMAW se usa ampliamente en aceros y aluminio. Aunque el escudo de gas inerte mantiene limpia la soldadura, dependiendo de la configuración del proceso, puede haber salpicaduras de glóbulos de metal adyacentes a la soldadura que restan valor a su apariencia a menos que se eliminen.

Soldadura en tándem – En comparación con un sistema GMAW convencional, la soldadura en tándem utiliza dos cables en línea, uno detrás del otro. Los hilos de soldadura se alimentan simultáneamente y se funden utilizando puntas de contacto independientes montadas en la misma antorcha. El resultado es una excelente calidad de soldadura con poca salpicadura y hasta tres veces las tasas de deposición y las velocidades de avance de los sistemas convencionales. El proceso tiene características ideales para aplicaciones automatizadas.

Gas inerte de tungsteno (TIG) o soldadura por arco de tungsteno con gas (GTAW ) – Es un proceso de soldadura manual que utiliza un electrodo de tungsteno no consumible, una mezcla de gas inerte o semiinerte y un material de relleno separado. Especialmente útil para soldar materiales delgados, este método se caracteriza por un arco estable y soldaduras de alta calidad, pero requiere una gran habilidad del operador y solo se puede lograr a velocidades relativamente bajas. En este proceso se utiliza un electrodo de tungsteno no consumible y se genera un arco entre este y la superficie de la pieza de trabajo. GTAW se puede usar en casi todos los metales soldables, aunque se aplica con mayor frecuencia al acero inoxidable y metales ligeros. A menudo se usa cuando las soldaduras de calidad son extremadamente importantes.

Soldadura por arco de plasma (PAW) – PAW es una variación de GTAW. El proceso usa un electrodo de tungsteno pero usa gas de plasma para hacer el arco. El arco está más concentrado que el arco GTAW, lo que hace que el control transversal sea más crítico y, por lo tanto, generalmente restringe la técnica a un proceso mecanizado. El proceso de constricción aumenta en gran medida el voltaje del arco y la cantidad de ionización que tiene lugar. Además de elevar la temperatura del arco, el área más caliente del plasma se extiende fuera de la boquilla hacia la superficie de trabajo. El resultado general es una fuente de calor más concentrada a una temperatura más alta que aumenta en gran medida la eficiencia de la transferencia de calor, lo que permite velocidades de desplazamiento más rápidas. Cuando se usa manualmente, se requiere un alto nivel de habilidad del operador. Debido a su corriente estable, el método se puede utilizar en una gama más amplia de espesores de material que el proceso GTAW. Es mucho más rápido y se puede aplicar a todos los materiales como en GTAW excepto al magnesio. La soldadura automatizada de acero inoxidable es una aplicación importante del proceso.

Soldadura por rayo láser (LBW) – LBW es un proceso automatizado que utiliza el calor de un haz concentrado de luz coherente para unir dos materiales. El proceso se utiliza para soldar todos los metales, incluidos acero, acero inoxidable, aluminio, titanio, níquel y cobre, y ofrece altas propiedades mecánicas y velocidades de desplazamiento, con baja distorsión y sin escoria ni salpicaduras. Las soldaduras se pueden realizar con o sin metal de aporte y, en muchas aplicaciones, se utiliza un gas de protección para proteger el baño de fusión. El equipo utilizado requiere una importante inversión de capital y un alto nivel de habilidad del operador debido a las velocidades de soldadura muy altas y la pequeña área afectada por el rayo láser,

Soldadura por resistencia eléctrica – Es un proceso de soldadura sin fusión. El calor se genera cuando una alta corriente eléctrica pasa a través de una pequeña área de las dos superficies metálicas en contacto. El calor H generado viene dado por H =I² × R × t donde I es la corriente, R es la resistencia de la interfaz y t es el tiempo de aplicación de la corriente. Cuando el aumento de temperatura es suficiente, se aplica una gran presión en la interfaz calentada para formar una unión soldada. Las variables del proceso son corriente, tiempo de aplicación de corriente, presión, duración de las aplicaciones de presión, materiales a soldar y su espesor. Hay cinco tipos principales de soldadura por resistencia. Estos son (i) soldadura por puntos, (ii) soldadura por costura, (iii) soldadura por proyección, (iv) soldadura a tope recalcada y (v) soldadura a tope por destello.

- Soldadura por puntos:en la soldadura por puntos, las placas a soldar se mantienen una sobre la otra, después de limpiar las dos superficies en contacto. Se mantienen dos electrodos de barra a ambos lados de la placa. Se aplica una presión a los electrodos y se mantiene durante un intervalo particular conocido como tiempo de compresión antes de comenzar la operación adicional. Entonces la corriente pasa a través de los electrodos. El tiempo de aplicación de corriente conocido como tiempo de soldadura se mide en términos de número de ciclos. La presión se mantiene también durante este tiempo. Después de que se corta la corriente, la presión se mantiene durante un breve tiempo conocido como tiempo de retención, de modo que el metal calentado se solidifica y forma una pepita de soldadura. Después del tiempo de retención, se liberará la presión y se dará un tiempo de inactividad antes de comenzar otra operación de soldadura por puntos. Una corriente demasiado alta provoca la expulsión de la soldadura, la cavitación y el agrietamiento de la soldadura, propiedades mecánicas reducidas y la incrustación del electrodo en la superficie. Por otro lado, menos corriente da como resultado una superficie sin fusionar y una soldadura deficiente. La alta presión aumenta el contacto y disminuye la resistencia de contacto, por lo que se genera menos calor. Puede provocar distorsión y reducir la vida útil del electrodo. Más tiempo de aplicación de corriente puede conducir a ebullición, porosidad, crecimiento de pepitas hasta la cara del electrodo. La conductividad de los materiales juega un papel importante a la hora de decidir el grosor de las placas que podrían soldarse fácilmente mediante soldadura por puntos. La soldadura por puntos de aceros con alto contenido de carbono requiere un tratamiento térmico posterior a la soldadura (PWHT). Las ventajas de la soldadura por puntos son su adaptabilidad a la producción en masa, alta velocidad de operación, limpieza, ausencia de varillas de soldadura y menor habilidad operativa. Los materiales que tienen conductividades térmicas y eléctricas altas son difíciles de soldar por puntos y requieren un procedimiento especial.

- Soldadura por costura:se utilizan electrodos de tipo rodillo para soldadura por costura. Los rodillos giran sobre el trabajo a medida que avanza la soldadura. Al controlar la fuente de alimentación, es posible obtener un buen control del calor. La costura se enfría bajo presión a intervalos definidos. La soldadura tiene menos perturbaciones superficiales. A medida que avanza la soldadura, la corriente aplicada intenta pasar a través de la parte ya soldada, reduciendo así el calentamiento en la parte a soldar. Una forma de superar esta dificultad es aumentar la corriente a medida que avanza la soldadura. A veces, se adopta un calentamiento externo, como el calentamiento de alta frecuencia, para compensar el efecto de la corriente reducida debido a la derivación. El calor generado durante la soldadura es alto y los rodillos deben enfriarse utilizando dispositivos de refrigeración por agua para evitar la distorsión de los rodillos. También se puede emplear la interrupción de la corriente de modo que la corriente fluya durante un tiempo específico para suministrar el calor necesario a la soldadura y luego cesa durante otro período de tiempo predeterminado antes de que comience la siguiente soldadura por puntos. De esta manera también se controla el calentamiento de los rodillos. La soldadura de costura se puede realizar en aceros, aluminio, magnesio y aleaciones de níquel y no se recomienda para cobre y sus aleaciones. La soldadura de costura de alta frecuencia es adecuada para tubos con aletas y otros tubos.

- Soldadura por proyección:es similar a la soldadura por puntos, excepto que la soldadura se lleva a cabo en lugares de los materiales donde hay proyecciones hechas para este propósito. Las proyecciones se crean presionando en los lugares seleccionados en la hoja. La resistencia al calor está confinada a las proyecciones. La soldadura entre las partes se realiza mediante la aplicación de la presión adecuada en el momento apropiado en estos puntos de contacto. La soldadura por proyección es particularmente aplicable al trabajo de producción en masa y es muy adecuada cuando se requieren muchas soldaduras por puntos en un área restringida. Este método de soldadura se utiliza en la soldadura de soportes, estampados pesados de acero, en el encapsulado de tiristores, etc.

- Soldadura a tope trastornada:la soldadura a tope trastornada se obtiene al poner dos piezas de metal en contacto de extremo a extremo bajo presión y luego permitir que la corriente fluya de una pieza a la otra. Las superficies de contacto deben ser lo más lisas posible. En la soldadura de recalque (así como también en la soldadura a tope por chispa) resulta una estructura de forja frente a la estructura de fundición obtenida en la soldadura por puntos y por proyección. La soldadura de herramientas al mango se realiza mediante soldadura de recalque. La soldadura a tope por resistencia se emplea para unir tubos

- Soldadura a tope relámpago:en este método de soldadura, las dos piezas que se van a soldar se presionan una contra la otra aplicando una presión para que el contacto se produzca en puntos debido a la aspereza de la superficie. Se pasa una alta corriente de soldadura. Las superficies se calientan hasta que estén fundidas y, a medida que una pieza avanza lentamente hacia la otra, el metal fundido se evapora. Una vez que las caras alcanzan la etapa plástica, se aplica presión de recalcado, lo que conduce a la unión de las dos caras. La soldadura a tope por chispa es diferente de la soldadura por presión de resistencia en el sentido de que en esta soldadura los contactos entre las dos superficies se hacen en algún punto solo debido a la rugosidad de la superficie. En la soldadura a tope por resistencia, se prefiere una superficie de contacto suave y completa.

En este método de soldadura, las contaminaciones de la superficie se eliminan en las salpicaduras durante el flasheo y el metal fundido se expulsa en la operación de recalcado final de la forja. Se crea una pequeña aleta en la junta de soldadura que consiste en el metal fundido y los óxidos restantes. Esta aleta se puede recortar moliéndola. La ventaja de este proceso radica en que el metal fundido y el arco proporcionan una protección eficaz al metal plástico que finalmente forma la soldadura, de forma que se evita el peligro de oxidación.

La presión aplicada en estado frío (no precalentado) varía según el tipo de material. Con precalentamiento, la presión aplicada se puede reducir a aproximadamente la mitad de los valores normales. La soldadura a tope por chispa se aplica fácilmente a aceros altamente aleados que no pueden soldarse satisfactoriamente mediante otros procesos.

Soldadura por electroescoria (ESW) – ESW ofrece buena productividad y calidad en la fabricación de estructuras pesadas y recipientes a presión. El metal de soldadura en el proceso ESW se obtiene por fusión del alambre del electrodo bajo el manto de capas de fundente. El calor de fusión se obtiene como calor de resistencia por el paso de la corriente a través del baño de escoria que cubre la superficie completa del metal de soldadura. Se forma un charco de escoria fundida entre los bordes de las piezas a soldar y las zapatas de moldeo móviles. El electrodo de metal se sumerge en la escoria fundida. La corriente que pasa a través del electrodo y la escoria fundida calienta el charco de escoria. El punto de fusión de la escoria es más alto que el del alambre y el metal base. Por lo tanto, el alambre del electrodo se derrite y el metal fundido se asienta en el fondo de la piscina de escoria y se solidifica para formar el metal de soldadura. Para mantener estable la soldadura, es necesario que el baño de escoria mantenga su temperatura.

En ESW, la piscina de escoria tiene una profundidad de 40-50 mm y ofrece un camino conductor entre el electrodo y el metal base. Por lo tanto, el flujo de corriente se mantiene después de que se extingue el arco. Por el contrario, en el caso de SAW, que parece ser similar a ESW, el arco permanece estable bajo la escoria fundida, ya que el voltaje del arco es de alrededor de 25-30 V y la capa de escoria es bastante superficial. Tanto las guías consumibles como las no consumibles se utilizan en ESW. El método de guía no consumible tiene un tubo de contacto que dirige el electrodo de alambre hacia el baño de escoria. El cabezal de soldadura se mueve hacia arriba de manera constante junto con las zapatas a medida que se deposita la soldadura. En la disposición de guía de consumibles, se usa un tubo consumible. El cabezal de soldadura permanece fijo en la parte superior de la junta. El eje de la soldadura es vertical. La máquina de soldar se mueve hacia arriba de acuerdo con la tasa de deposición. La cantidad de escoria permanece constante. Se debe agregar una pequeña cantidad de fundente a la escoria. Cuando se completa la soldadura, se puede retirar la máquina de soldar. El alambre de soldadura elegido debe coincidir con el material base.

El proceso ESW es completamente continuo y, por lo tanto, la productividad es mayor. No es necesaria la preparación de los bordes de las piezas a unir. Habrá ahorro en la cantidad de metal de aporte y el fundente. Después del proceso de soldadura, las piezas soldadas necesitan un tratamiento térmico. El proceso debe ser continuo y no debe interrumpirse. En caso de interrupción, el metal fundido se contraerá formando una cavidad en el centro. Los defectos de soldadura normales, como la inclusión de escoria, la porosidad, el socavado y la muesca, etc., no se encuentran en el proceso ESW.

Soldadura a presión por inducción – Esta es una soldadura en fase sólida, obtenida por el uso de calentamiento por inducción de alta frecuencia y por la aplicación simultánea de presión. La oxidación se evita purgando con gas hidrógeno. Las superficies a unir se calientan por corriente de inducción producida por un inductor en serie con dos condensadores, alimentado por un transformador con dos alternadores de alta frecuencia. La corriente inducida fluye en un bucle longitudinal a lo largo de los bordes a soldar, calentándolos uniformemente en su espesor en una cierta longitud. Forja los rodillos, luego suelda los labios fusionados, dejando un ligero destello externo, que luego se elimina. La velocidad normal de soldadura depende de la potencia suministrada. La soldadura a presión por inducción se usa ampliamente para unir tubos de acero Cr-Mo de calidad para calderas.

Soldadura por haz de electrones (EBW) – La soldadura por haz de electrones es un proceso en el que el calor necesario para producir la fusión se obtiene del impacto de una corriente de electrones de alta velocidad y alta densidad sobre la pieza de trabajo. Tras el impacto, la energía cinética de los electrones se convierte en energía térmica, lo que provoca tanto la vaporización como la fusión. La vaporización del material debajo de la viga permite que la viga penetre en el material a soldar, formando la viga y el vapor un agujero. A medida que la viga se mueve a lo largo de la unión, el metal fundido fluye alrededor del orificio dejando la unión soldada tras la viga. El EBW tiene una relación de profundidad a ancho de más de 10:1 debido a la concentración de calor extremadamente alta. El haz es muy estrecho y la velocidad de soldadura es alta. La entrada neta de calor es muy baja.

El emisor de electrones es un sistema cátodo-ánodo en una cámara de muy alto vacío. El cátodo está hecho de tantalio o tungsteno y se calienta a unos 2560 grados C. Así se crea una nube de electrones cerca de su superficie. Se fija un escudo metálico cerca del cátodo para hacer que el campo eléctrico sea más agudo y regular el flujo de electrones. El campo eléctrico entre el cátodo y el ánodo acelera los electrones y los libera con una energía considerable. Así se crea un haz de electrones que se hace incidir sobre las piezas a soldar. Las lentes magnéticas se utilizan para enfocar el haz en la pieza de trabajo. Las bobinas magnéticas también se utilizan para desviar el haz y manipular el punto del haz en la pieza de trabajo.

La velocidad de soldadura, que depende del ancho y la profundidad de la soldadura, debe controlarse adecuadamente. De lo contrario, conduce a una penetración incompleta o a un sobrecalentamiento. Como la zona de fusión en la unión soldada es muy estrecha, existen muy pequeñas perturbaciones en el material base. El margen de contracción de diseño necesario es pequeño en comparación con otros métodos de soldadura por arco y las tensiones residuales producidas en el componente también son pequeñas. Como la distancia focal del sistema EB es bastante alta, la pistola EB se puede colocar a una distancia de hasta un metro de las piezas de trabajo, a diferencia de la soldadura por arco eléctrico o chorro de plasma. Por lo tanto, la soldadura en áreas estrechas y restringidas es posible con EBW. La soldadura se puede realizar en una amplia gama de espesores (de 0,1 mm a 100 mm) y el proceso puede soldar fácilmente metales diferentes debido al control preciso del calor. La velocidad de soldadura en EB es mucho mayor que en los métodos de arco eléctrico, lo que reduce el tiempo de soldadura. Además, la repetibilidad de las soldaduras EB es alta en comparación con otros procesos.

Soldadura explosiva (EW) – EW es un proceso basado en la aplicación controlada de una enorme potencia generada por la detonación de explosivos. Las superficies de las piezas a unir deben estar limpias sin contaminación de óxidos, etc. Estas superficies limpias se prensan a presiones del orden de millones de kg/cm2 generadas por el explosivo. La combinación de metales diferentes (aluminio con acero o titanio con acero) se puede obtener fácilmente mediante este proceso. Los metales que son demasiado frágiles para resistir el impacto de una explosión no pueden soldarse mediante este proceso. EW es un proceso muy adecuado para la aplicación de revestimiento. No hay límite superior para el grosor de la placa trasera.

Soldadura por fricción (FW) – La fricción entre las dos caras de soldadura se utiliza para generar calor hasta el punto de que el material en las dos superficies se vuelve plástico. La soldadura se efectúa aplicando fuerza axial. El proceso de soldadura por fricción se divide en dos modos distintos, a saber, (i) soldadura por fricción de accionamiento convencional y (ii) soldadura por inercia.

En la soldadura por fricción de accionamiento convencional, las piezas se alinean axialmente. Un componente gira a una velocidad constante mediante un accionamiento directo mientras que el otro se pone en contacto con el primero bajo presión axial. Se permite suficiente tiempo para la generación de calor, de modo que la temperatura interfacial hace que el material sea plástico y permite que los componentes se forjen juntos. En esta etapa, la rotación se detiene rápidamente mientras aún se mantiene la presión para consolidar la unión.

Aunque el principio básico es el mismo, en la soldadura por inercia, la energía cinética de un sistema de volante giratorio se utiliza para calentar las caras de los componentes que se van a soldar. Un componente está unido al volante que gira a alta velocidad. El otro componente se enfrenta al primero, de modo que la fricción entre los dos genera calor. La energía del volante se utiliza para obtener una buena unión entre los componentes.

Las principales variables en este proceso son la velocidad relativa, la presión de calentamiento y forjado y la duración del calentamiento. Los factores secundarios son la acumulación de presión durante el calentamiento y la forja, la desaceleración durante el frenado y las propiedades del material que se suelda. Velocidades periféricas en el rango de 75 a 105 metros por minuto parecen dar soldaduras satisfactorias. Una velocidad demasiado alta puede resultar en una HAZ amplia. Las velocidades más bajas no podrán generar suficiente calor y elevar la temperatura hasta el nivel requerido. La presión de forjado depende de la resistencia en caliente de la aleación que se suelda. La presión elegida debe ser suficiente para soldar las superficies. La duración del tiempo de calentamiento depende de la velocidad de rotación, la fricción y la presión. El tiempo de calentamiento determina la entrada de calor. Los aceros de todas las variedades, los aceros inoxidables, el cobre y sus aleaciones se pueden soldar fácilmente mediante el proceso de soldadura por fricción.

Adhesión por difusión (BD) – DB es un proceso de unión que requiere alta temperatura para mejorar la difusión, pero implica muy poca deformación macroscópica. La junta se forma sin ningún metal de aporte y la microestructura y composición en la interfaz son las mismas que las de los metales base. Se aplica presión que causa deformación plástica local y de fluencia a la temperatura de operación. La unión se produce por difusión y depende de la temperatura, el tiempo y la presión aplicada. Se puede utilizar una lámina o revestimiento entre capas para mejorar las características de unión. La recristalización y la migración del límite de grano en la interfaz ocurren en las etapas finales de la unión y estos procesos son esenciales para obtener uniones de alta resistencia y eliminar la interfaz de límite plana. La presión se puede aplicar sobre las superficies a unir a través de una platina. La presión de gas también se puede utilizar para lograr lo mismo. Para conservar la superficie limpia, la unión se puede realizar al vacío. Si se emplea presión de gas para la aplicación de la carga, entonces se puede usar una cámara de gas argón. Las variables importantes que afectarán la calidad de la unión son (i) la rugosidad de la superficie y (ii) las películas de óxido de la superficie. The major advantages of DB are as below.

- Joint strength can approach that of the base metal.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.

Proceso de manufactura

- Soldadura MIG frente a soldadura TIG

- ¿Qué es la soldadura por puntos?

- ¿Qué tipos de electrodos se utilizan en los procesos de soldadura?

- Cómo la soldadura robótica mejora la eficiencia sobre los procesos de soldadura manuales

- Los beneficios de la soldadura láser robótica sobre los procesos de soldadura tradicionales

- Equipo de automatización de soldadura

- Soldadura por puntos frente a soldadura por costura

- Soldadura en el lugar de trabajo:4 consejos de seguridad para la metalurgia

- Diferentes tipos de procesos de soldadura a gas y sus aplicaciones.

- Entendiendo la soldadura de pernos

- Soldadura fuerte versus soldadura:Comparación de estos 2 procesos comunes de unión