Proceso CONARC para Fabricación de Acero

Proceso CONARC para la siderurgia

El proceso CONARC para la fabricación de acero fue desarrollado por Mannesmann Demag Huettentechnik (ahora es SMS Siemag). El objetivo para el desarrollo de este proceso fue utilizar los beneficios tanto de la siderurgia de convertidor de soplado superior convencional como del horno de arco eléctrico (EAF). El nombre del proceso CONARC resume la fusión de los dos procesos (CONverter ARCing). La tecnología de este proceso se basa en el mayor uso de metal caliente en el horno de arco eléctrico y tiene como objetivo optimizar la recuperación de energía y maximizar la productividad en dicha operación. El proceso se desarrolló para utilizar cualquier tipo y mezcla de materias primas como metal caliente, hierro de reducción directa (DRI) y chatarra para garantizar los más altos requisitos de calidad para la producción de todos los grados y calidades de aceros que cubren una amplia gama desde aceros al carbono hasta aceros inoxidables. . Según los requisitos de los productos terminados, al proceso CONARC le sigue un horno cuchara o una unidad de desgasificación al vacío.

Equipos mayores para proceso CONARC

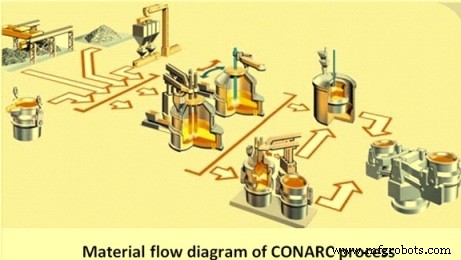

El equipo básico del proceso CONARC consta de dos carcasas de horno revestidas de refractario idénticas, una estructura de electrodos giratoria con un juego de electrodos que sirven a ambas carcasas del horno, un suministro eléctrico (transformador, etc.) para ambas carcasas y un oxígeno superior enfriado por agua giratorio. sistema de lanza que sirve a ambos proyectiles. Alternativamente, también se pueden usar dos lanzas superiores estacionarias, una para cada carcasa del horno para el soplado de oxígeno. La opción está disponible para introducir dispositivos de agitación de fondo integrados en la parte inferior de cada una de las carcasas del horno. También hay opciones disponibles para introducir sistemas de quemadores e inyectores en la carcasa para la inyección de combustible, carbón y oxígeno según los requisitos del proceso. Los otros sistemas importantes incluyen sistemas de alimentación de materias primas y fundentes y sistemas de limpieza de gases y recuperación de energía. El flujo de proceso típico del proceso CONARC se muestra en la Fig. 1.

Fig. 1 Flujo de proceso del proceso CONARC

Proceso CONARC para aceros al carbono

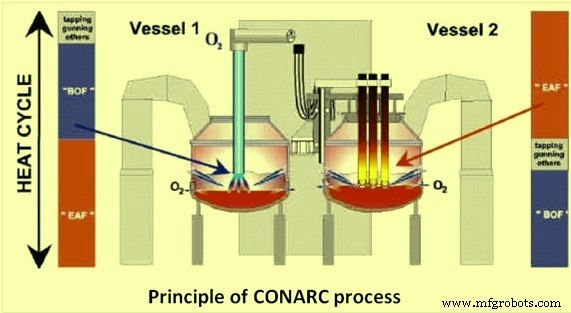

El concepto básico del proceso CONARC es realizar la descarburación en una coraza y la fusión eléctrica en otra vasija. El proceso CONARC para la producción de aceros al carbono se divide en dos etapas. La primera etapa consiste en el proceso de conversión durante el cual se realiza la descarburación del hierro líquido inyectando oxígeno en el hierro líquido a través de la lanza superior. La segunda etapa es el proceso de arco eléctrico durante el cual la energía eléctrica se usa para fundir la carga sólida y para sobrecalentar el baño fundido a la temperatura de colada.

El proceso típico comienza con la carga del hierro líquido en un "talón líquido" que consta de una pequeña parte de la masa fundida anterior que se mantuvo en el horno después de extraer el calor anterior. Después de esto, la lanza de oxígeno superior se coloca en posición y se inicia el soplado de oxígeno. Durante esta fase conocida como fase convertidora, se reducen los contenidos de carbono, silicio, manganeso y fósforo en el baño. Estas reacciones son exotérmicas ya que generan grandes cantidades de calor. Se agrega material frío como chatarra o DRI al horno para utilizar esta energía y evitar el sobrecalentamiento del baño. La carga de material frío también ayuda a proteger la carcasa del horno contra el sobrecalentamiento. Después de completar el proceso de carburación, la lanza superior se retira girando y los electrodos se colocan en la posición de funcionamiento. Con esto se inicia la segunda fase conocida como fase de arco. Durante esta fase de formación de arco, el material de carga sólido restante, como chatarra o DRI, se carga en el baño para lograr el peso de colada deseado del calor. A continuación, se aumenta la temperatura del baño hasta el valor requerido. Una vez que se alcanza la temperatura, se concluye el arco y se elimina la escoria antes de que el calor se extraiga en la cuchara llena.

En el proceso CONARC, de dos corazas de horno, una coraza opera en el modo de convertidor usando la lanza superior mientras que la segunda coraza en ese momento opera en el modo de horno de arco. El principio del proceso CONARC se encuentra en la Fig. 2.

Fig. 2 Principio del proceso CONARC

Recuperación de energía

Se utiliza un sistema de caldera de dos etapas para la recuperación del calor residual. En la primera etapa, el gas residual del proceso CONARC se conduce a través de un sistema de caldera que consiste en un codo tipo giratorio, una cámara de post combustión y una línea de gas caliente y se enfría a 600 ° C. Estos componentes están diseñados como piezas de presión para vapor. generación.

En la segunda etapa, el gas residual se enfría a 200 °C en una caldera de paso vertical especialmente desarrollada para este tipo de aplicación.

Este sistema de recuperación de energía, por un lado, proporciona el enfriamiento necesario del gas y, por otro lado, utiliza una parte importante de la energía térmica para la generación de vapor que se puede utilizar más en la planta siderúrgica.

Ventajas

El proceso tiene las siguientes ventajas.

- Alta flexibilidad con respecto a la entrada de materiales, chatarra, hierro líquido y DRI que se pueden utilizar en varias proporciones de mezcla según los requisitos de calidad del acero y/o disponibilidad y/o precios unitarios de estos materiales.

- El concepto CONARC permite que este proceso cubra toda la gama, desde operación EAF pura con 100 % chatarra/100 % DRI hasta operación de convertidor puro.

- El horno CONARC no es una unidad de fusión puramente eléctrica, sino que también actúa como un reactor químico. Por lo tanto, controla la concentración de elementos extraños en el acero debido a la mayor cantidad de uso de materiales vírgenes.

- El proceso CONARC es flexible y puede manejar hierro líquido con contenidos cambiantes de silicio, fósforo y azufre sin ningún problema.

- El proceso CONARC también tiene ventajas cuando se trata metal caliente con mayor contenido de fósforo (hasta 0,2 %). Varios aspectos, como el control simple de la temperatura mediante la adición de DRI como refrigerante, la adición de cal, así como la extracción de escoria rica en óxido de fósforo mediante el desbordamiento constante de escoria a través de la puerta de escoria, ayudan a lograr una eliminación de fósforo eficiente.

- Es fácil lograr tiempos de toque a toque de menos de 40 minutos.

- Gran flexibilidad en cuanto a recursos energéticos.

- El eficiente sistema de recuperación de energía reduce los niveles de emisión de CO2.

- El sistema efectivo de recuperación de energía del proceso tiene una contribución significativa y sostenible hacia la eficiencia energética de la planta siderúrgica.

- Perturbación suave de la red.

Proceso de manufactura

- Proceso Finex para la Producción de Hierro Líquido

- Proceso de soplado combinado en siderurgia de convertidores

- Proceso HIsarna para la fabricación de hierro

- Proceso CAS-OB de siderurgia secundaria

- Tecnologías de mejora en el proceso de sinterización

- Química de la siderurgia por horno de oxígeno básico

- Proceso de laminado para acero

- Proceso de producción de refractarios conformados

- Proceso CLU para la producción de acero inoxidable

- Calidad de cal para siderurgia en convertidor

- Varios métodos de proceso de fabricación de acero.