Metalurgia de cuchara

Metalurgia de cucharones

Después de la extracción del acero de un horno de fabricación de acero primario, como BOF, EAF o EOF, el acero fundido para aplicaciones especiales o de alta calidad se somete a un refinado adicional en una serie de procesos alternativos conocidos colectivamente como metalurgia de cuchara. La metalurgia en cuchara a veces también se denomina refinación en cuchara o fabricación secundaria de acero. Los procesos de metalurgia en cuchara se realizan comúnmente en cucharas. El estricto control de la metalurgia de la cuchara está asociado con la producción de acero de alto grado en el que las tolerancias químicas y de consistencia son estrechas. Los objetivos de la metalurgia en cuchara son los siguientes.

- Homogeneización:homogeneización de la composición química y la temperatura del acero líquido en la cuchara

- Desoxidación o muerte: eliminación de oxígeno

- Ajuste de sobrecalentamiento:calentamiento del acero líquido a una temperatura adecuada para colada continua

- Ferroaleaciones y adiciones de carbono:ajustes en la química del acero líquido.

- Desgasificación al vacío:eliminación de hidrógeno y nitrógeno

- Descarburación:eliminación de carbono para cumplir con los requisitos de ciertos grados de acero.

- Desulfuración: reducción de las concentraciones de azufre hasta un 0,002 %

- Microlimpieza:eliminación de elementos no metálicos no deseados

- Morfología de inclusión:cambio de la composición de las impurezas restantes para mejorar la microestructura del acero

- Propiedades mecánicas:mejora de la tenacidad, la ductilidad y las propiedades transversales

- Recalentamiento del acero líquido por energía eléctrica conducida por electrodos de grafito.

- Homogeneización de la temperatura y la química del acero mediante enjuague con gas inerte.

- Formación de una capa de escoria que protege al refractario del daño por arco, concentra y transfiere calor al acero líquido, atrapa inclusiones y óxidos metálicos y proporciona medios para la desulfuración.

- Adiciones de ferroaleaciones para proporcionar control químico a granel o recorte.

- Añadido de alambre tubular para recorte y control de morfología.

- Proporciona un medio para la desulfuración profunda.

- Proporciona un medio para la desfosforación.

- Actúa como amortiguador para los equipos y procesos posteriores.

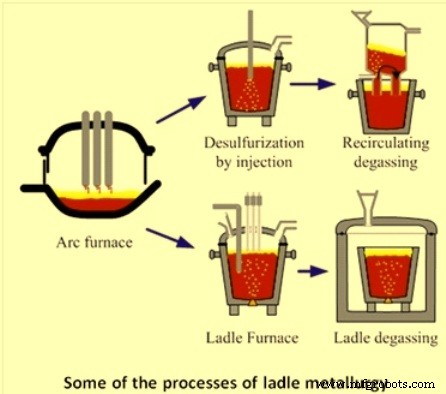

Dependiendo de los tipos de acero requeridos, se utilizan uno o más de los siguientes procesos de metalurgia en cuchara. Estos son (i) lavado o agitación, (ii) horno cuchara, (iii) inyección en cuchara, (iv) refinado en cuchara, (v) procesos de desgasificación, (vi) proceso AOD y (vii) CAS-OB (ajuste de composición por sellado). proceso de burbujeo de argón con soplado de oxígeno). Algunos de los procesos de metalurgia de cuchara se muestran en la figura 1.

Fig. 1 Algunos de los procesos de metalurgia de cuchara

Antecedentes históricos

El tratamiento del acero en la cuchara comenzó hace unos 45 años cuando aparecieron en escena los primeros procesos de desgasificación al vacío de cuchara a cuchara y de cuchara a lingote para la eliminación de hidrógeno. A fines de la década de 1950, se hicieron populares los desgasificadores de vacío más eficientes, como los procesos Dortmund Hoerder (DH) y Ruhrstahl-Heraeus (RH). A mediados de la década de 1960, se implementaron con éxito procesos de desgasificación como la desgasificación por arco al vacío (VAD), el proceso ASEA-SKF y el proceso de descarburación con oxígeno al vacío (VOD) para el tratamiento de aceros con alto contenido de cromo. Los procesos convertidores, como el proceso de descarburación con oxígeno y argón (AOD), se introdujeron a principios de la década de 1970.

La inyección de fundente granulado en el acero líquido, combinada con agitación con argón, comenzó a principios de la década de 1970. Esto pronto fue seguido por la aplicación de alimentación de alambre con núcleo de elementos de aleación para un mejor control de la composición y la morfología de inclusión.

Enjuagar o remover

Para lograr una composición y temperatura del baño homogéneas, el acero de la cuchara normalmente se enjuaga mediante burbujeo de gas argón. Para tasas moderadas de burbujeo de gas (por ejemplo, menos de 0,6 N cum/min), se utilizan tapones refractarios porosos, generalmente montados en el fondo de la cuchara. La función del tapón poroso es proporcionar agitación de gas del metal fundido para promover la homogeneización. Las operaciones normales de agitación se realizan filtrando gas argón a través del tapón poroso

Hoy en día, la mayoría de las cucharas están equipadas con tapones inferiores para burbujear argón. Sin embargo, la provisión de enjuague a través de un mecanismo de lanza superior generalmente se realiza para atender el requisito de enjuague como respaldo cuando el tapón inferior no funciona por algún motivo.

Horno de cuchara

Se utiliza un horno de cuchara para aliviar el proceso primario de fabricación de acero de muchas de las operaciones de refinación secundaria. Las funciones principales de un horno cuchara son las siguientes.

El techo de la cuchara es típicamente un diseño enfriado por agua con un centro refractario o sección delta y está configurado para coordinarse con las cucharas existentes de modo que las cubiertas del techo cubran completamente la parte superior de la cuchara cuando está en la posición de funcionamiento (es decir, completamente bajada).

Inyección en cucharón

El acero líquido se puede recalentar oxidando aluminio y/o silicio mediante inyección de oxígeno a través de una lanza. En algunas plantas siderúrgicas se practica el recalentamiento del acero en la cuchara con inyección de oxígeno sumergido. En el proceso RH-OB se logra una eficiencia térmica promedio de 20 % – 30 %. También se ha informado una eficiencia de recalentamiento de aproximadamente el 80 % para la operación RH-OB. En el proceso RH-KTB, el oxígeno se suministra a través de una lanza superior en lugar de toberas sumergidas como en el RH-OB. La eficiencia térmica del proceso RH-KTB parece ser similar a la de la inyección de oxígeno sumergido en la cuchara.

Una comparación del contenido total de oxígeno medido en el acero fundido a partir de calores recalentados con oxígeno y calores que no fueron recalentados no mostró diferencias significativas entre los dos conjuntos de valores.

Refinado en cucharón

La refinación del acero en la cuchara se define ampliamente aquí como parte de operaciones tales como desoxidación, desulfuración, desfosforación, adiciones controladas de elementos de aleación y modificación de inclusiones.

El acero refinado en la cuchara generalmente se realiza mediante la desoxidación del acero con ferro-manganeso, ferrosilicio, silico-manganeso y aluminio. El acero se desoxida primero parcialmente con silicomanganeso, ferromanganeso y/o ferrosilicio seguido de una desoxidación final con aluminio. Tal práctica tiene varias ventajas, incluida la minimización de la absorción de nitrógeno, la minimización de la reversión del fósforo y la minimización de las pérdidas de aluminio durante la fabricación de acero primario. Hoy en día, el uso de escorias sintéticas en la cuchara se ha convertido en una parte integral de la metalurgia de la cuchara. El uso de escoria sintética que consiste en aluminosilicato de calcio ayuda en la disolución de los productos de desoxidación, lo que ayuda en la actividad de desoxidación. El acero parcialmente desoxidado también se puede desoxidar más con siliciuro de calcio (Ca-Si) que se inyecta en la cuchara en forma de alambre tubular. Los aceros calmados desoxidados con aluminio normalmente tienen menos de 5 ppm de oxígeno disuelto.

En ciertos grados de acero, se especifica un contenido de azufre muy bajo, p. 20 ppm y menos. Estos bajos contenidos de azufre solo pueden lograrse mediante la desulfuración del acero en la cuchara en presencia de una escoria de aluminato de calcio cuando el acero está completamente muerto. Para que se produzca el grado requerido de desulfuración dentro de un lapso de tiempo práctico, es esencial una buena mezcla de acero y escoria. La tasa a la que se puede eliminar el azufre es muy recomendada por la tasa de flujo de gas durante el enjuague del acero. Otro método para lograr un contenido de azufre muy bajo es mediante la inyección de fundentes en la cuchara. Un fundente típico utilizado para la desulfuración contiene un 70 % de CaO y un 30 % de CaF2. La desulfuración lograda a través de la inyección de polvo es alrededor de un 15 % más rápida que la desulfuración con una escoria superior solamente, combinada con el enjuague con gas. La desulfuración del acero en la cuchara va acompañada de una disminución de la temperatura del baño de acero y, por lo tanto, es necesario recalentarlo.

La desfosforación en cuchara es necesaria cuando el contenido de fósforo del metal caliente de entrada durante la fabricación del acero primario es alto. La eliminación del fósforo del acero en la cuchara se logra tratando el acero con escorias oxidantes a base de cal que contienen óxido de hierro.

Normalmente se adopta el tratamiento con calcio del acero líquido para modificar la morfología de las inclusiones. Como resultado del tratamiento con calcio, las inclusiones de alúmina y sílice se convierten en aluminatos de calcio o silicatos de calcio líquidos. Estas inclusiones líquidas tienen forma globular debido a los efectos de la tensión del azufre. Este cambio en la composición y forma de la inclusión se conoce comúnmente como control o modificación de la morfología de la inclusión. Dado que el punto de ebullición del calcio es de 1491 grados C, el calcio es un vapor a la temperatura de fabricación del acero. Por lo tanto, cuando se agrega calcio al acero líquido, se requieren medidas especiales para asegurar su correcta recuperación en el baño de acero. Se añade calcio o aleaciones de calcio al baño de acero líquido a la mayor profundidad posible para aprovechar la mayor presión de la cabeza ferrostática para evitar que el calcio se evapore. La frecuencia de retención de calcio adicional disminuye con el aumento de la cantidad de calcio inyectado. La cantidad de calcio a inyectar debe ajustarse de acuerdo con el grado de limpieza del acero y su contenido total de oxígeno.

Desgasificación al vacío de acero líquido

La desgasificación al vacío es un importante proceso secundario de fabricación de acero. Este proceso se utilizó originalmente para la eliminación de hidrógeno del acero líquido, pero actualmente también se utiliza para el refinado secundario y se ha convertido en un proceso cada vez más importante en la fabricación de acero secundario. Las reacciones dependientes de la presión son la razón del tratamiento del acero líquido en este proceso.

Durante la fabricación de acero, gases como el oxígeno, el hidrógeno y el nitrógeno se disuelven en el acero. La desgasificación se emplea para eliminar el nitrógeno y el hidrógeno del acero. Inicialmente, la desgasificación al vacío se utilizó principalmente para la eliminación de hidrógeno. Sin embargo, durante los últimos veinte años más o menos, ha habido un aumento en el uso de la desgasificación al vacío para la producción de aceros ultrabajos en carbono (ULC) con contenidos de carbono de 30 ppm o menos.

La desgasificación se puede llevar a cabo colocando la cuchara que contiene acero fundido al vacío (sistema sin recirculación) o mediante la recirculación del acero fundido al vacío (sistema con recirculación). Ejemplos de sistemas de recirculación son RH, RH-OB, RH-KTB y DH, etc. Los procesos y ejemplos de sistemas de no recirculación son desgasificadores de cucharón o tanque, incluidos VAD (desgasificación por arco al vacío) y VOD (descarburación con oxígeno al vacío), y flujo desgasificadores.

En la desgasificación en cuchara, la efectividad de la desgasificación disminuye de arriba hacia abajo del baño de acero fundido. Las capas inferiores de acero se ven mucho menos afectadas por el vacío ya que estas capas están bajo la influencia de la presión ferrostática debida a la columna de acero líquido. Por lo tanto, la agitación del baño ayudaría a exponer todo el contenido de acero fundido al vacío.

Tanto en los sistemas de recirculación como en los de no recirculación, se utiliza argón como gas de elevación o agitación. En los sistemas de recirculación, el argón se utiliza como el llamado gas elevador para reducir la densidad aparente del acero líquido que se eleva desde la cuchara hasta el recipiente de vacío. En los sistemas sin recirculación, se utiliza argón como gas de agitación para promover la eliminación de hidrógeno y/o nitrógeno y para homogeneizar el baño.

No hay mucha diferencia entre los sistemas de recirculación y los de no recirculación en cuanto a la eficacia con la que se pueden eliminar el hidrógeno o el nitrógeno. Si la función principal del desgasificador es eliminar el hidrógeno y, a veces, el nitrógeno, la elección del sistema está determinada principalmente por la combinación deseada entre el recipiente de fusión de acero y la colada, así como por consideraciones relacionadas con los costos de capital y operación.

Uno de los propósitos de tratar el acero en un desgasificador RH o RH-OB (KTB) es reducir el contenido de oxígeno disuelto del acero por medio de la desoxidación del carbono antes de agregar aluminio para matar el acero por completo. Con una práctica de desoxidación de carbono de este tipo, se obtienen ahorros de costos considerables como resultado de la disminución del uso de aluminio.

Es posible eliminar algo de nitrógeno del acero líquido durante la desgasificación al vacío, siempre que el acero esté totalmente inactivo y tenga un bajo contenido de azufre.

Proceso de descarburación con oxígeno de argón

La descarburación con oxígeno y argón (AOD) es un proceso que se utiliza principalmente en la fabricación de acero inoxidable y otras aleaciones de alta calidad con elementos oxidables como el cromo y el aluminio. Después de la fusión inicial, el metal se transfiere a un recipiente AOD donde se someterá a tres pasos de refinado, a saber (i) descarburación, (ii) reducción y (iii) desulfuración. AOD fue inventado en 1954 por la división Lindé de The Union Carbide Corporation, que se conoció como Praxair en 1992.

El acero líquido se descarbura y se refina en el recipiente AOD a menos del 0,05 % de carbono. La característica clave del recipiente AOD es que el oxígeno para la descarburación se mezcla con gases inertes de argón o nitrógeno y se inyecta a través de toberas sumergidas. Esta dilución de argón minimiza la oxidación no deseada de elementos preciosos contenidos en aceros especiales, como el cromo.

AOD se usa ampliamente para la producción de aceros inoxidables y aleaciones especiales como aceros al silicio, aceros para herramientas, aleaciones a base de níquel y aleaciones a base de cobalto. El proceso es popular porque combina mayores rendimientos metálicos con menores costos de materiales. Otros beneficios incluyen precisión en el control químico de hasta 0,01 % de carbono e inferior, desulfuración rápida a menos de 0,001 % y eliminación de plomo a menos de 0,001 %. El resultado final es un acero más limpio junto con una mayor productividad.

Proceso CAS-OB

El proceso CAS-OB consiste en el ajuste de la composición mediante burbujeo de argón sellado con soplado de oxígeno. Fue desarrollado por Nippon Steel Corporation. El proceso permite realizar adiciones de aleaciones en un entorno de argón inerte. Permite la adición simultánea de gas Al y O2 soplado a través de una lanza superior. Estos reaccionan para formar Al2O3 y generan una cantidad considerable de calor debido a la naturaleza exotérmica de la reacción. El proceso CAS-OB, por lo tanto, da como resultado el calentamiento químico del acero líquido. El calentamiento del acero líquido generalmente se combina con el ajuste de la química del acero líquido mediante la adición de ferroaleaciones y carburante. Durante el calentamiento, simultáneamente con la inyección de oxígeno en la campana, se realiza una alimentación continua de aluminio granulado, ferroaleaciones y carburador. La tasa real de calentamiento del metal es ligeramente inferior a la estimada debido a la pérdida de calor durante el intervalo de tiempo entre las adiciones y el momento de la medición de la temperatura.

Proceso de manufactura