Cojinete de bolas

Antecedentes

Desde que el hombre empezó a necesitar mover cosas, ha utilizado rodillos redondos para facilitar el trabajo. Probablemente los primeros rodillos fueron palos o troncos, que fueron una gran mejora con respecto a arrastrar cosas por el suelo, pero aún así son un trabajo bastante duro. Los egipcios usaban troncos para hacer rodar sus enormes bloques de piedra para las pirámides. Finalmente, a alguien se le ocurrió la idea de asegurar el rodillo a lo que fuera que se estuviera moviendo y construyó el primer "vehículo" con "ruedas". Sin embargo, estos todavía tenían cojinetes hechos de materiales que se frotaban entre sí en lugar de rodar entre sí. No fue hasta finales del siglo XVIII que se desarrolló el diseño básico de los rodamientos. En 1794, el maestro siderúrgico galés Philip Vaughan patentó un diseño de rodamientos de bolas para soportar el eje de un carro. El desarrollo continuó en el siglo XIX y principios del XX, impulsado por el avance de la bicicleta y el automóvil.

Hay miles de tamaños, formas y tipos de rodamientos; rodamientos de bolas, rodamientos de rodillos, rodamientos de agujas y rodamientos de rodillos cónicos son los tipos principales. Los tamaños van desde lo suficientemente pequeños para hacer funcionar motores en miniatura hasta cojinetes enormes que se utilizan para soportar piezas giratorias en plantas de energía hidroeléctrica; estos cojinetes grandes pueden tener diez pies (3,04 metros) de diámetro y requieren una grúa para instalarlos. Los tamaños más comunes se pueden sostener fácilmente con una mano y se usan en cosas como motores eléctricos.

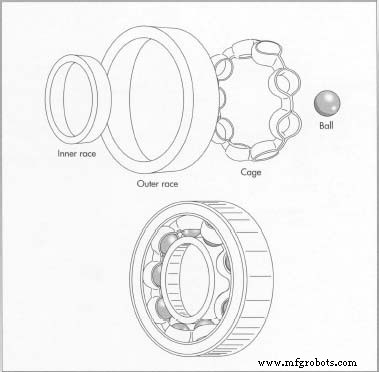

Este artículo describirá solo los rodamientos de bolas. En estos rodamientos, la parte rodante es una bola, que rueda entre los anillos internos y externos llamados pistas. Las bolas están sostenidas por una jaula, que las mantiene espaciadas uniformemente alrededor de las carreras. Además de estas piezas, hay muchas piezas opcionales para cojinetes especiales, como sellos para mantener el aceite o la grasa dentro y fuera de la suciedad, o tornillos para mantener un cojinete en su lugar. No nos preocuparemos aquí por estos extravagantes extras.

Materias primas

Casi todas las partes de todos los rodamientos de bolas están hechas de acero. Dado que el rodamiento tiene que soportar mucho estrés, debe estar hecho de acero muy resistente. La clasificación estándar de la industria para el acero en estos cojinetes es 52100, lo que significa que tiene un uno por ciento de cromo y uno por ciento de carbono (llamadas aleaciones cuando se agregan al acero básico). Este acero puede volverse muy duro y resistente mediante tratamiento térmico. Cuando la oxidación puede ser un problema, los rodamientos están hechos de acero inoxidable 440C .

La jaula para las bolas se hace tradicionalmente de acero delgado, pero algunos rodamientos ahora usan jaulas de plástico moldeado, porque su fabricación es menos costosa y causan menos fricción.

El

proceso de fabricación

Hay cuatro partes principales en un rodamiento de bolas estándar:la pista exterior, las bolas rodantes, la pista interior y la jaula.

Carreras

- 1 Ambas carreras se hacen casi de la misma manera. Dado que ambos son anillos de acero, el proceso comienza con tubos de acero de un tamaño apropiado. Las máquinas automáticas similares a los tornos utilizan herramientas de corte para cortar la forma básica de la pista, dejando todas las dimensiones un poco demasiado grandes. La razón de dejarlos demasiado grandes es que las pistas deben ser tratadas térmicamente antes de ser terminadas, y el acero

Sorprendentemente, las bolas rodantes comienzan como un alambre de acero grueso. Luego, en un proceso de partida en frío, el alambre se corta en pequeños pedazos aplastados entre dos troqueles de acero. El resultado es una bola que se parece al planeta Saturno, con un anillo alrededor de su centro llamado "destello". generalmente se deforma durante este proceso. Se pueden mecanizar de nuevo a su tamaño final después de un tratamiento térmico.

Sorprendentemente, las bolas rodantes comienzan como un alambre de acero grueso. Luego, en un proceso de partida en frío, el alambre se corta en pequeños pedazos aplastados entre dos troqueles de acero. El resultado es una bola que se parece al planeta Saturno, con un anillo alrededor de su centro llamado "destello". generalmente se deforma durante este proceso. Se pueden mecanizar de nuevo a su tamaño final después de un tratamiento térmico. - 2 Las pistas cortadas en bruto se colocan en un horno de tratamiento térmico a aproximadamente 1,550 grados Fahrenheit (843 grados Celsius) durante varias horas (según el tamaño de las piezas), luego se sumergen en un baño de aceite para enfriarlas y hazlos muy duros. Este endurecimiento también los vuelve quebradizos, por lo que el siguiente paso es templarlos. Esto se hace calentándolos en un segundo horno a aproximadamente 300 grados Fahrenheit (148,8 grados Celsius) y luego dejándolos enfriar al aire. Todo este proceso de tratamiento térmico hace que las piezas sean duras y resistentes.

- 3 Después del proceso de tratamiento térmico, las carreras están listas para terminar. Sin embargo, las pistas ahora son demasiado difíciles de cortar con herramientas de corte, por lo que el resto del trabajo debe realizarse con muelas abrasivas. Estos son muy parecidos a los que encontraría en cualquier tienda para afilar brocas y herramientas, excepto que se necesitan varios tipos y formas diferentes para terminar las carreras. Casi todos los lugares de la carrera se terminan puliendo, lo que deja una superficie muy lisa y precisa. Las superficies donde encaja el rodamiento en la máquina deben ser muy redondas y los lados deben ser planos. La superficie sobre la que ruedan las bolas se muele primero y luego se lape. Esto significa que se utiliza una lechada abrasiva muy fina para pulir las pistas durante varias horas para obtener casi un acabado espejo. En este punto, las carreras están terminadas y listas para ser ensambladas con las bolas.

Bolas

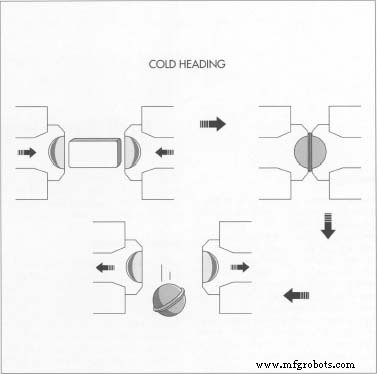

- 4 Las bolas son un poco más difíciles de hacer, aunque su forma es muy simple. Sorprendentemente, las bolas comienzan como un alambre grueso. Este alambre se alimenta desde un rollo a una máquina que corta un trozo corto y luego rompe ambos extremos hacia el centro. Este proceso se llama encabezado en frío. Su nombre proviene del hecho de que el cable no es

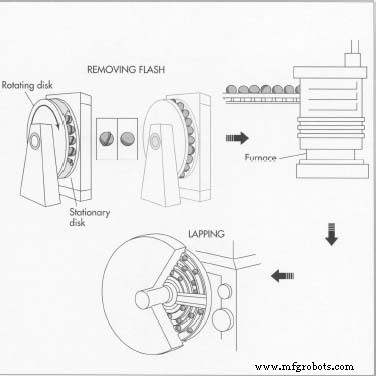

La protuberancia alrededor del centro de las bolas rodantes se elimina en un proceso de mecanizado. Las bolas se colocan en ranuras rugosas entre dos discos de hierro fundido. Un disco gira mientras el otro está estacionario; la fricción elimina el flash. A partir de aquí, las bolas se tratan térmicamente, se muelen y se lamen, lo que deja las bolas con un acabado muy suave. calentado antes de ser aplastado, y que el uso original del proceso era poner las cabezas en los clavos (que todavía es como se hace). En cualquier caso, las bolas ahora se parecen al planeta Saturno, con un anillo alrededor del medio llamado "destello".

La protuberancia alrededor del centro de las bolas rodantes se elimina en un proceso de mecanizado. Las bolas se colocan en ranuras rugosas entre dos discos de hierro fundido. Un disco gira mientras el otro está estacionario; la fricción elimina el flash. A partir de aquí, las bolas se tratan térmicamente, se muelen y se lamen, lo que deja las bolas con un acabado muy suave. calentado antes de ser aplastado, y que el uso original del proceso era poner las cabezas en los clavos (que todavía es como se hace). En cualquier caso, las bolas ahora se parecen al planeta Saturno, con un anillo alrededor del medio llamado "destello". - 5 El primer proceso de mecanizado elimina este destello. Los rodamientos de bolas se colocan entre las caras de dos discos de hierro fundido, donde se mueven en ranuras. El interior de las ranuras es rugoso, lo que arranca el destello de las bolas. Una rueda gira, mientras que la otra permanece quieta. La rueda estacionaria tiene orificios a través de ella para que las bolas puedan introducirse y sacarse de las ranuras. Un transportador especial introduce bolas en un orificio, las bolas traquetean alrededor de la ranura y luego salen por el otro orificio. Luego se retroalimentan al transportador durante muchos viajes a través de las ranuras de las ruedas, hasta que se han cortado para que sean bastante redondos, casi hasta el tamaño adecuado, y el destello desaparece por completo. Una vez más, las bolas se dejan sobredimensionadas para que puedan molerse a su tamaño final después del tratamiento térmico. La cantidad de acero que queda para el acabado no es mucha; sólo alrededor de 8/1000 de pulgada (0,02 centímetros), que es tan grueso como dos hojas de papel.

- 6 El proceso de tratamiento térmico de las bolas es similar al que se usa para las pistas, ya que el tipo de acero es el mismo y es mejor que todas las piezas se desgasten aproximadamente al mismo ritmo. Al igual que las carreras, las bolas se vuelven duras y duras después del tratamiento térmico y el templado. Después del tratamiento térmico, las bolas se vuelven a colocar en una máquina que funciona de la misma manera que el removedor de rebabas, excepto que las muelas son muelas en lugar de muelas de corte. Estas ruedas muelen las bolas hacia abajo para que sean redondas y dentro de unas diez milésimas de pulgada de su tamaño final.

- 7 Después de esto, las bolas se mueven a una máquina lapeadora, que tiene ruedas de hierro fundido y utiliza el mismo compuesto abrasivo de lapeado que se usa en las pistas. Aquí, se lapearán durante 8-10 horas, dependiendo de

Las cuatro partes de un rodamiento de bolas terminado:pista interior, pista exterior, jaula y bola. cuán preciso es el rodamiento para el que están siendo hechos. Una vez más, el resultado es un acero extremadamente liso.

Las cuatro partes de un rodamiento de bolas terminado:pista interior, pista exterior, jaula y bola. cuán preciso es el rodamiento para el que están siendo hechos. Una vez más, el resultado es un acero extremadamente liso.

Jaula

- 8 Las jaulas de acero se estampan con una hoja de metal bastante delgada, como un cortador de galletas, y luego se doblan a su forma final en un troquel. Un troquel está formado por dos piezas de acero que encajan entre sí, con un orificio con la forma de la pieza terminada tallada en el interior. Cuando la jaula se coloca en el medio y la matriz se cierra, la jaula se dobla a la forma del agujero interior. Luego se abre el troquel y se saca la pieza terminada, lista para ser ensamblada.

- 9 Las jaulas de plástico generalmente se fabrican mediante un proceso llamado moldeo por inyección. En este proceso, se llena un molde de metal hueco rociando plástico derretido en él y dejándolo endurecer. Se abre el molde y se saca la jaula terminada, lista para ensamblar.

Ensamblaje

- 10 Ahora que todas las piezas están hechas, es necesario montar el rodamiento. Primero, la pista interior se coloca dentro de la pista exterior, solo hacia un lado en la medida de lo posible. Esto crea un espacio entre ellos en el lado opuesto lo suficientemente grande como para insertar bolas entre ellos. Se coloca el número requerido de bolas, luego se mueven las pistas para que ambas queden centradas y las bolas se distribuyan uniformemente alrededor del rodamiento. En este punto, la jaula está instalada para mantener las bolas separadas entre sí. Las jaulas de plástico generalmente se colocan a presión, mientras que las jaulas de acero generalmente deben colocarse y remacharse juntas. Ahora que el rodamiento está ensamblado, se recubre con un antioxidante y se empaqueta para su envío.

Control de calidad

La fabricación de rodamientos es un negocio muy preciso. Se realizan pruebas con muestras del acero que llegan a la fábrica para asegurarse de que contenga las cantidades correctas de los metales de aleación. Las pruebas de dureza y tenacidad también se realizan en varias etapas del proceso de tratamiento térmico. También hay muchas inspecciones a lo largo del camino para asegurarse de que los tamaños y las formas sean correctos. La superficie de las bolas y por donde ruedan en las pistas debe ser excepcionalmente lisa. Las bolas no pueden tener más de 25 millonésimas de pulgada, incluso para un rodamiento económico. Los cojinetes de alta velocidad o precisión solo se permiten cinco millonésimas de pulgada.

El futuro

Los rodamientos de bolas se utilizarán durante muchos años, porque son muy simples y su fabricación es muy económica. Algunas empresas experimentaron con la fabricación de bolas en el espacio en el transbordador espacial. En el espacio, se pueden escupir al aire gotas de acero fundido y la gravedad cero las deja flotar en el aire. Las gotas crean automáticamente esferas perfectas mientras se enfrían y endurecen. Sin embargo, los viajes espaciales siguen siendo costosos, por lo que se puede pulir mucho en el suelo por el costo de una "bola espacial".

Sin embargo, hay otros tipos de rumbos en el horizonte. Los cojinetes en los que los dos objetos nunca se tocan entre sí son eficientes de ejecutar pero difíciles de fabricar. Un tipo usa imanes que se alejan unos de otros y se pueden usar para mantener las cosas separadas. Así es como se construyen los trenes "mag-lev" (para levitación magnética). Otro tipo fuerza el aire a entrar en un espacio entre dos superficies ajustadas, haciéndolas flotar separadas una de la otra sobre un colchón de aire comprimido. Sin embargo, ambos rodamientos son mucho más costosos de construir y operar que el humilde y confiable rodamiento de bolas.

Proceso de manufactura

- Baloncesto

- Para engrasar o no engrasar

- Tech Spotlight:precarga de rodamientos de bolas

- 4 razones por las que fallan los rodamientos

- La funcionalidad y el avance del rodamiento

- ¿Cuáles son los tipos de rodamiento?

- Cojinetes de brida explicados en todas sus variedades

- Rodamiento de bolas y capacidad de carga

- ¿Qué es un rodamiento Bush?

- Introducción a los rodamientos radiales

- Una breve introducción al cojinete del eje