Acero inoxidable

Antecedentes

El acero inoxidable es una aleación que contiene hierro, una sustancia compuesta por dos o más elementos químicos, que se utiliza en una amplia gama de aplicaciones. Tiene una excelente resistencia a las manchas u óxido debido a su contenido de cromo, generalmente del 12 al 20 por ciento de la aleación. Hay más de 57 aceros inoxidables reconocidos como aleaciones estándar, además de muchas aleaciones patentadas producidas por diferentes productores de acero inoxidable. Estos muchos tipos de aceros se utilizan en un número casi infinito de aplicaciones e industrias:equipos de manipulación de materiales a granel, exteriores y techos de edificios, automóviles componentes (escape, molduras / decorativos, motor, chasis, sujetadores, tubería para líneas de combustible), plantas de procesamiento químico (depuradores e intercambiadores de calor), fabricación de pulpa y papel, refinación de petróleo, tuberías de suministro de agua, productos de consumo, construcción naval y naval, contaminación control, artículos deportivos (esquís de nieve) y transporte (vagones), por nombrar solo algunos.

Aproximadamente 200.000 toneladas de acero inoxidable que contiene níquel se utilizan cada año por la industria de procesamiento de alimentos en América del Norte. Se utiliza en una variedad de equipos de manipulación, almacenamiento, cocción y servicio de alimentos, desde el comienzo del proceso de recolección de alimentos hasta el final. Bebidas como leche, vino cerveza, refrescos y jugos de frutas se procesan en equipos de acero inoxidable. El acero inoxidable también se utiliza en cocinas comerciales, pasteurizadores, contenedores de transferencia y otros equipos especializados. Las ventajas incluyen una limpieza fácil, buena resistencia a la corrosión, durabilidad, economía, protección del sabor de los alimentos y diseño sanitario. Según el Departamento de Comercio de los Estados Unidos, los envíos de todo el acero inoxidable en 1992 totalizaron 1,514,222 toneladas.

Los aceros inoxidables vienen en varios tipos dependiendo de su microestructura. Los aceros inoxidables austeníticos contienen al menos 6 por ciento de níquel y austenita (hierro que contiene carbono con una estructura cúbica centrada en las caras) y tienen buena resistencia a la corrosión y alta ductilidad (la capacidad del material para doblarse sin romperse). Los aceros inoxidables ferríticos (la ferrita tiene una estructura cúbica centrada en el cuerpo) tienen mejor resistencia a la corrosión bajo tensión que los austeníticos, pero son difíciles de soldar. Los aceros inoxidables martensíticos contienen hierro que tiene una estructura en forma de aguja.

Los aceros inoxidables dúplex, que generalmente contienen cantidades iguales de ferrita y austenita, brindan una mejor resistencia a la corrosión por picaduras y grietas en la mayoría de los entornos. También tienen una resistencia superior al agrietamiento debido a la corrosión bajo tensión por cloruros y son aproximadamente el doble de fuertes que los austeníticos comunes. Por lo tanto, los aceros inoxidables dúplex se utilizan ampliamente en la industria química en refinerías, plantas de procesamiento de gas, plantas de pulpa y papel e instalaciones de tuberías de agua de mar.

Materias primas

Los aceros inoxidables están hechos de algunos de los elementos básicos que se encuentran en la tierra:mineral de hierro, cromo, silicio, níquel, carbono, nitrógeno y manganeso. Las propiedades de la aleación final se adaptan variando las cantidades de estos elementos. El nitrógeno, por ejemplo, mejora las propiedades de tracción como la ductilidad. También mejora la resistencia a la corrosión, lo que lo hace valioso para su uso en aceros inoxidables dúplex.

El

proceso de fabricación

La fabricación de acero inoxidable implica una serie de procesos. Primero, el acero se derrite,  Para fabricar acero inoxidable, las materias primas (mineral de hierro, cromo, silicio, níquel, etc.) se funden juntos en un horno eléctrico. Este paso suele implicar de 8 a 12 horas de calor intenso. A continuación, la mezcla se moldea en una de varias formas, incluidas flores, palanquillas y losas. y luego se moldea en forma sólida. Después de varios pasos de formación, el acero se trata térmicamente y luego se limpia y se pule para darle el acabado deseado. A continuación, se empaqueta y se envía a los fabricantes, quienes sueldan y unen el acero para producir las formas deseadas.

Para fabricar acero inoxidable, las materias primas (mineral de hierro, cromo, silicio, níquel, etc.) se funden juntos en un horno eléctrico. Este paso suele implicar de 8 a 12 horas de calor intenso. A continuación, la mezcla se moldea en una de varias formas, incluidas flores, palanquillas y losas. y luego se moldea en forma sólida. Después de varios pasos de formación, el acero se trata térmicamente y luego se limpia y se pule para darle el acabado deseado. A continuación, se empaqueta y se envía a los fabricantes, quienes sueldan y unen el acero para producir las formas deseadas.

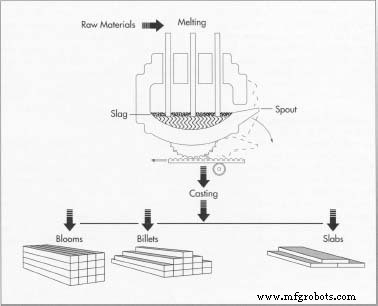

Fundir y fundir

- 1 Las materias primas se funden primero juntas en un horno eléctrico. Este paso suele requerir de 8 a 12 horas de calor intenso. Cuando finaliza la fusión, el acero fundido se cuela en formas semiacabadas. Estos incluyen flores (formas rectangulares), palanquillas (formas redondas o cuadradas de 1,5 pulgadas o 3,8 centímetros de espesor), losas, varillas y tubos redondos.

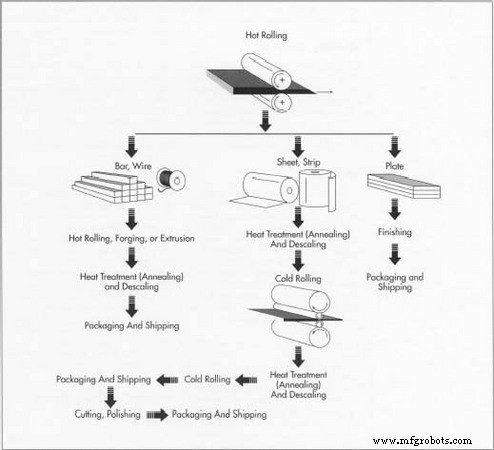

Formando

- 2 A continuación, el acero semiacabado pasa por operaciones de conformado, comenzando con el laminado en caliente, en el que el acero se calienta y pasa a través de enormes rollos. Las flores y las palanquillas se forman en barras y alambres, mientras que las losas se forman en placas, tiras y láminas. Las barras están disponibles en todos los grados y vienen en tamaños redondos, cuadrados, octágonos o hexágonos de 0,25 pulgadas (0,63 centímetros). El cable generalmente está disponible de hasta 0,5 pulgadas (1,27 centímetros) de diámetro o tamaño. La placa tiene más de 0,1875 pulgadas (0,47 centímetros) de grosor y más de 10 pulgadas (25,4 centímetros) de ancho. La tira tiene menos de 0,185 pulgadas (0,47 centímetros) de grosor y menos de 24 pulgadas (61 centímetros) de ancho. La hoja tiene menos de 0,1875 (0,47 centímetros) de grosor y más de 24 (61 centímetros) de ancho.

Tratamiento térmico

- 3 Una vez formado el acero inoxidable, la mayoría de los tipos deben pasar por un paso de recocido. El recocido es un tratamiento térmico en el que el acero se calienta y enfría en condiciones controladas para aliviar las tensiones internas y ablandar el metal. Algunos aceros se tratan térmicamente para mayor resistencia. Sin embargo, dicho tratamiento térmico, también conocido como endurecimiento por envejecimiento —Requiere un control cuidadoso, ya que incluso pequeños cambios de la temperatura, el tiempo o la velocidad de enfriamiento recomendados pueden afectar seriamente las propiedades. Las temperaturas de envejecimiento más bajas producen una alta resistencia con baja tenacidad a la fractura, mientras que el envejecimiento a temperaturas más altas produce un material más resistente y de menor resistencia.

Aunque la velocidad de calentamiento para alcanzar la temperatura de envejecimiento (900 a 1000 grados Fahrenheit o 482 a 537 grados Celsius) no afecta las propiedades, la velocidad de enfriamiento sí. Un tratamiento de enfriamiento posterior al envejecimiento (enfriamiento rápido) puede aumentar la tenacidad sin una pérdida significativa de fuerza. Uno de estos procesos implica enfriar el material con agua en un baño de agua helada a 35 grados Fahrenheit (1,6 grados Celsius) durante un mínimo de dos horas.

El tipo de tratamiento térmico depende del tipo de acero; en otras palabras, si es austenítico, ferrítico o martensítico. Los aceros austeníticos se calientan a más de 1900 grados Fahrenheit (1037 grados Celsius) durante un tiempo dependiendo del espesor. El enfriamiento con agua se usa para secciones gruesas, mientras que la refrigeración por aire o el chorro de aire se usa para secciones delgadas. Si se enfría demasiado lentamente, puede producirse una precipitación de carburo. Esta acumulación se puede eliminar mediante estabilización térmica. En este método, el acero se mantiene durante varias horas entre 1500 y 1600 grados Fahrenheit (815 a 871 grados Celsius). A veces también es necesario limpiar las superficies parciales de contaminantes antes del tratamiento térmico para lograr un tratamiento térmico adecuado.

Descalcificar

- 4 El recocido provoca la formación de incrustaciones o acumulaciones en el acero. La escala se puede eliminar mediante varios procesos. Uno de los métodos más comunes, el decapado, utiliza un baño de ácido nítrico-fluorhídrico para descalcificar el acero. En otro método, la electrolimpieza, se aplica una corriente eléctrica a la superficie utilizando un cátodo y ácido fosfórico, y se eliminan las incrustaciones. Los pasos de recocido y descalcificación ocurren en diferentes etapas dependiendo del tipo de acero que se trabaja. La barra y el alambre, por ejemplo, pasan por otros pasos de conformado (más laminado en caliente, forjado o extrusión) después del laminado en caliente inicial antes de ser recocidos y descascarillados. La hoja y la tira, por otro lado, pasan por un paso inicial de recocido y descalcificación inmediatamente después del laminado en caliente. Después del laminado en frío (pasando por los rodillos a una temperatura relativamente baja), que produce una mayor reducción del espesor, la chapa y la banda se recocen y se descascaran nuevamente. Luego, un último paso de laminación en frío prepara el acero para el procesamiento final.

Cortar

- 5 Las operaciones de corte suelen ser necesarias para obtener la forma o el tamaño en blanco deseado para recortar la pieza al tamaño final. El corte mecánico se logra mediante una variedad de métodos, incluido el corte recto con cuchillas de guillotina, el corte circular con cuchillas circulares colocadas horizontal y verticalmente, el aserrado con hojas de acero de alta velocidad, corte y mordiscos. El corte utiliza punzones y matrices de metal para perforar la forma mediante cizallamiento. Mordisquear es un proceso de corte al eliminar una serie de orificios superpuestos y es ideal para formas irregulares.

El acero inoxidable también se puede cortar mediante corte por llama, que implica un soplete de llama que utiliza oxígeno y propano junto con polvo de hierro. Este método es limpio y rápido. Otro método de corte se conoce como corte por chorro de plasma en el que una columna de gas ionizado en conjunto con un arco eléctrico a través de un pequeño orificio hace el corte. El gas produce temperaturas extremadamente altas para fundir el metal.

Finalizando

- 6 El acabado de la superficie es una especificación importante para los productos de acero inoxidable y es fundamental en aplicaciones donde la apariencia también es importante. Ciertos acabados superficiales también facilitan la limpieza del acero inoxidable, lo que obviamente es importante para aplicaciones sanitarias. Una superficie lisa obtenida mediante el pulido también proporciona una mejor resistencia a la corrosión. Por otro lado, a menudo se requieren acabados rugosos para aplicaciones de lubricación, así como para facilitar los pasos de fabricación posteriores.

Los acabados superficiales son el resultado de los procesos utilizados en la fabricación de las diversas formas o son el resultado de un procesamiento posterior. Hay una variedad de métodos utilizados para el acabado. Se produce un acabado mate mediante laminado en caliente, recocido y descalcificación. Se obtiene un acabado brillante primero laminado en caliente y luego laminado en frío sobre rollos pulidos. Se obtiene un acabado altamente reflectante mediante laminación en frío en combinación con recocido en un horno de atmósfera controlada, mediante pulido con abrasivos o puliendo una superficie finamente molida. Se produce un acabado de espejo puliendo con abrasivos progresivamente más finos, seguido de un pulido extenso. Para amolar o pulir, muelas abrasivas o normalmente se utilizan bandas abrasivas. El pulido utiliza ruedas de tela en combinación con compuestos de corte que contienen partículas abrasivas muy finas en forma de barra o barra. Otros métodos de acabado incluyen el volteo, que fuerza

Las formas de acero iniciales (brotes, palanquillas, losas, etc.) se laminan en caliente para formar barras, alambres o láminas. , tira y plato. Dependiendo de la forma, el acero luego se somete a más pasos de laminado (laminado en caliente y en frío), tratamiento térmico (recocido), descalcificación (para eliminar la acumulación) y pulido para producir el acero inoxidable terminado. Luego, el acero se envía al usuario final. movimiento de un material volteador contra las superficies de las piezas, grabado en seco (pulido con chorro de arena), grabado en húmedo con soluciones ácidas y opacado de la superficie. Este último utiliza técnicas de pulido con chorro de arena, cepillado de alambre o decapado.

Las formas de acero iniciales (brotes, palanquillas, losas, etc.) se laminan en caliente para formar barras, alambres o láminas. , tira y plato. Dependiendo de la forma, el acero luego se somete a más pasos de laminado (laminado en caliente y en frío), tratamiento térmico (recocido), descalcificación (para eliminar la acumulación) y pulido para producir el acero inoxidable terminado. Luego, el acero se envía al usuario final. movimiento de un material volteador contra las superficies de las piezas, grabado en seco (pulido con chorro de arena), grabado en húmedo con soluciones ácidas y opacado de la superficie. Este último utiliza técnicas de pulido con chorro de arena, cepillado de alambre o decapado.

Fabricación en el fabricante o

usuario final

- 7 Después de empaquetar y enviar el acero inoxidable en sus diversas formas al fabricante o al usuario final, se necesitan una variedad de otros procesos. El conformado adicional se logra utilizando una variedad de métodos, tales como conformado con rodillo, conformado en prensa, forjado, estirado en prensa y extrusión. A menudo también se requieren procesos adicionales de tratamiento térmico (recocido), mecanizado y limpieza.

Hay una variedad de métodos para unir acero inoxidable, siendo la soldadura el más común. La soldadura por fusión y por resistencia son los dos métodos básicos que se utilizan generalmente con muchas variaciones para ambos. En la soldadura por fusión, el calor lo proporciona un arco eléctrico que se golpea entre un electrodo y el metal que se va a soldar. En la soldadura por resistencia, la unión es el resultado del calor y la presión. El calor se produce por la resistencia al paso de la corriente eléctrica a través de las piezas a soldar, y los electrodos ejercen presión. Después de soldar las piezas, deben limpiarse alrededor del área unida.

Control de calidad

Además del control en proceso durante la fabricación y fabricación, los aceros inoxidables deben cumplir con las especificaciones desarrolladas por la Sociedad Estadounidense de Ensayos y Materiales (ASTM) con respecto a propiedades mecánicas tales como tenacidad y resistencia a la corrosión. La metalografía a veces se puede correlacionar con las pruebas de corrosión para ayudar a controlar la calidad.

El futuro

El uso de aceros inoxidables y súper inoxidables se está expandiendo en una variedad de mercados. Para cumplir con los requisitos de la nueva Ley de Aire Limpio, las plantas de energía de carbón están instalando revestimientos para pilas de acero inoxidable. Otras nuevas aplicaciones industriales incluyen intercambiadores de calor secundarios para hornos domésticos de alta eficiencia, tuberías de agua de servicio en plantas de energía nuclear, tanques de lastre y sistemas de extinción de incendios para plataformas de perforación en alta mar, tuberías flexibles para sistemas de distribución de petróleo y gas y helióstatos para energía solar. plantas energéticas.

La legislación medioambiental también obliga a las industrias petroquímica y de refinerías a reciclar el agua de refrigeración secundaria en sistemas cerrados en lugar de simplemente descargarla. La reutilización da como resultado agua de enfriamiento con niveles elevados de cloruro, lo que genera problemas de corrosión por picaduras. La tubería de acero inoxidable dúplex desempeñará un papel cada vez más importante en la solución de estos problemas de corrosión industrial, ya que cuesta menos que otros materiales. Los fabricantes están desarrollando aceros altamente resistentes a la corrosión en respuesta a esta demanda.

En la industria automotriz, un fabricante de acero ha estimado que el uso de acero inoxidable por vehículo aumentará de 55 a 66 libras (25 a 30 kilogramos) a más de 100 libras (45 kilogramos) para el cambio de siglo. Las nuevas aplicaciones incluyen sustratos metálicos para convertidores catalíticos, airbag componentes, parachoques compuestos, línea de combustible y otras partes del sistema de combustible compatibles con combustibles alternativos, líneas de freno y sistemas de escape de larga duración.

Con las mejoras en la tecnología de procesos, se están desarrollando aceros inoxidables superausteníticos (con contenidos de nitrógeno de hasta el 0,5 por ciento). Estos aceros se utilizan en plantas de blanqueo de plantas de celulosa, sistemas de manipulación de agua de mar y ácido fosfórico, depuradores, plataformas marinas y otras aplicaciones altamente corrosivas. Varios fabricantes han comenzado a comercializar dichos materiales en láminas, placas y otras formas. Se están desarrollando otras composiciones nuevas:aleaciones ferríticas a base de hierro que contienen 8 y 12 por ciento de Cr para aplicaciones magnéticas, e inoxidables austeníticos con contenido de azufre muy bajo para piezas utilizadas en la fabricación de semiconductores y productos farmacéuticos.

La investigación continuará para desarrollar materiales mejorados y únicos. Por ejemplo, los investigadores japoneses han desarrollado recientemente varios. Uno es un acero inoxidable resistente a la corrosión que muestra el efecto de memoria de forma. Este tipo de material vuelve a su forma original al calentarse después de deformarse plásticamente. Las aplicaciones potenciales incluyen componentes de ensamblaje (accesorios de tubería, clips, sujetadores, abrazaderas), sensores de temperatura (disyuntores y alarmas de incendio) y resortes. También se ha desarrollado un acero inoxidable martensítico mejorado para rodamientos de precisión en miniatura y de contacto de instrumentos, que ha reducido los niveles de vibración, ha mejorado la esperanza de vida y ha mejorado el acabado de la superficie en comparación con los materiales convencionales.

Proceso de manufactura

- ¿Qué es la pasivación de acero inoxidable?

- Cómo se fabrica el acero inoxidable

- Introducción al acero inoxidable austenítico

- Inconel vs acero inoxidable

- Acero al carbono frente a acero inoxidable

- ¿Cómo se fabrica el acero inoxidable?

- Más acerca del acero inoxidable

- Monel frente a acero inoxidable

- Acero dulce frente a acero inoxidable

- ¿Qué es el acero inoxidable?

- Acero inoxidable antibacteriano