Bujía

Antecedentes

El propósito de una bujía es proporcionar un lugar para una chispa eléctrica que esté lo suficientemente caliente como para encender la mezcla de aire / combustible dentro de la cámara de combustión de un motor de combustión interna. Esto se hace mediante un arco de corriente de alto voltaje a través de un espacio en la bujía.

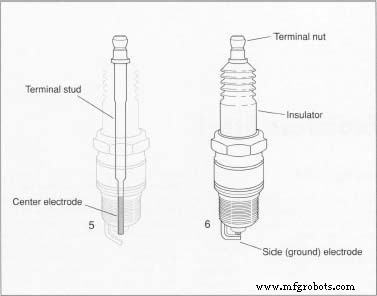

Una bujía está hecha de un electrodo central, un aislante, una carcasa o carcasa de metal y un electrodo lateral (también llamado electrodo de tierra). El electrodo central es un alambre de metal grueso que se encuentra longitudinalmente dentro del enchufe y conduce la electricidad desde el cable de encendido enganchado a un extremo del enchufe hasta el espacio del electrodo en el otro extremo. El aislante es una carcasa de cerámica que rodea gran parte del electrodo central; tanto la parte superior como la inferior del electrodo central permanecen expuestas. La carcasa o carcasa de metal es una carcasa en forma de hexágono con roscas, que permiten que la bujía se instale en un casquillo roscado en la culata del motor. El electrodo lateral es un alambre corto y grueso hecho de aleación de níquel que está conectado a la carcasa de metal y se extiende hacia el electrodo central. Las puntas de los electrodos lateral y central están separadas entre sí por aproximadamente 0.020 - 0.080 pulgadas (dependiendo del tipo de motor), creando un espacio para que la chispa salte.

Los cientos de tipos de bujías disponibles cubren una variedad de vehículos de transporte, de trabajo y recreativos impulsados por motores de combustión interna. Las bujías se utilizan en automóviles camiones, autobuses, tractores, barcos (intraborda y fuera de borda), aeronaves, motocicletas, scooters, motores industriales y de campo petrolero, quemadores de aceite, cortadoras de césped y motosierras. Los encendedores de turbina, un tipo de bujía, ayudan a alimentar los motores a reacción en la mayoría de los grandes aviones comerciales de hoy, mientras que las bujías incandescentes se utilizan en aplicaciones de motores diésel.

El rango de calor o clasificación de una bujía se refiere a sus características térmicas. Es la medida de cuánto tiempo se tarda en eliminar el calor de la punta de la bujía, el extremo de encendido, y transferirlo a la culata del motor. En el momento de la chispa, si la temperatura de la punta de la bujía es demasiado fría, el carbón, el aceite y los productos de combustión pueden hacer que la bujía se "estropee" o falle. Si la temperatura de la punta de la bujía es demasiado alta, se produce una preignición, el electrodo central se quema y el pistón puede dañarse. El rango de calor se cambia alterando la longitud de la punta del aislante, dependiendo del tipo de motor, la carga en el motor, el tipo de combustible y otros factores. Para un enchufe "caliente", se usa un aislante con una punta cónica larga; para un enchufe "frío", se utiliza un aislante de punta corta.

Las bujías están bajo constante ataque químico, térmico, físico y eléctrico por gases corrosivos a 4,500 grados Fahrenheit, presiones aplastantes de 2,000 libras por pulgada cuadrada (PSI) y descargas eléctricas de hasta 18,000 voltios. Este asalto implacable bajo el capó de un automóvil típico ocurre decenas de veces por segundo y más de un millón de veces en un día de conducción.

Historial

La bujía evolucionó con el motor de combustión interna, pero la primera demostración del uso de una chispa eléctrica para encender una mezcla de aire y combustible fue en 1777. Ese año, Alessandro Volta cargó una pistola de juguete con una mezcla de gas de pantano y aire. , tapó la boca del cañón y encendió la carga con una chispa de un frasco de Ley den.

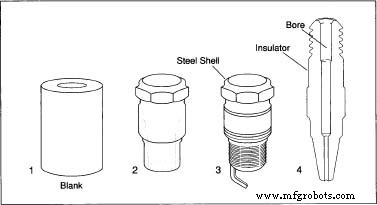

En 1860, el ingeniero francés Jean Lenoir creó lo que más se parece a la bujía.  Para fabricar bujías, los fabricantes primero extruyen o moldean en frío el acero para obtener la forma hueca adecuada (1). En este punto, el acero forma un mineral llamado "espacios en blanco". A continuación, estos espacios en blanco se someten a más operaciones de conformado, como mecanizado y moleteado (2), y luego se une el electrodo lateral, con solo una curvatura parcial (3). El aislante cerámico, con un orificio hueco en su centro, está moldeado a presión (4). de hoy. Combinó un aislante, electrodos y descarga de chispas en una sola unidad. Como parte de su solicitud de patente para el motor de combustión interna ese año, dedicó una oración a describir la bujía. Él refinó esta bujía en 1885.

Para fabricar bujías, los fabricantes primero extruyen o moldean en frío el acero para obtener la forma hueca adecuada (1). En este punto, el acero forma un mineral llamado "espacios en blanco". A continuación, estos espacios en blanco se someten a más operaciones de conformado, como mecanizado y moleteado (2), y luego se une el electrodo lateral, con solo una curvatura parcial (3). El aislante cerámico, con un orificio hueco en su centro, está moldeado a presión (4). de hoy. Combinó un aislante, electrodos y descarga de chispas en una sola unidad. Como parte de su solicitud de patente para el motor de combustión interna ese año, dedicó una oración a describir la bujía. Él refinó esta bujía en 1885.

A principios de la década de 1900, Robert y Frank Stranahan, hermanos y socios en un negocio de importación de piezas de automóviles, se propusieron producir una bujía más eficiente y duradera. Añadieron juntas entre la carcasa de metal y la porcelana . aislante, facilitó la fabricación y redujo la posibilidad de fugas de gas a través de las juntas. En 1909, Robert Stranahan vendió la bujía a un fabricante de automóviles y entró en el negocio de fabricación de bujías, acaparando el mercado en ese momento.

La industria explotó cuando se abrió la era del automóvil. Con el tiempo, las variaciones en los sistemas de encendido, el combustible y los requisitos de rendimiento plantearon nuevas exigencias a las bujías. Aunque el diseño básico y la función del enchufe han cambiado poco desde su inicio, se ha probado una asombrosa variedad y cantidad de materiales aislantes y de electrodos.

Materias primas

Los electrodos de una bujía generalmente consisten en aleaciones con alto contenido de níquel, mientras que el aislante generalmente está hecho de cerámica de óxido de aluminio y la carcasa está hecha de alambre de acero.

La selección de materiales tanto para los electrodos como para el aislante ha consumido mucho tiempo y costo de investigación y desarrollo. Un importante fabricante de bujías afirma haber probado 2.000 materiales de electrodos y más de 25.000 combinaciones de aisladores. A medida que los electrodos se erosionan, la brecha entre ellos se ensancha y se necesita más voltaje del que el sistema de encendido puede proporcionar para dispararlos. Se han mejorado las aleaciones con alto contenido de níquel y se han utilizado electrodos más gruesos para reducir la pérdida de rendimiento del motor. Además, los fabricantes utilizan cada vez más metales preciosos y exóticos. Muchos enchufes modernos tienen plata, oro y platino en los electrodos, sin mencionar los electrodos centrales con núcleos de cobre. La plata tiene una conductividad térmica superior a otros metales de electrodos, mientras que el platino tiene una excelente resistencia a la corrosión.

El material aislante también puede tener un efecto dramático en el rendimiento de la bujía. La investigación continúa para encontrar un material que reduzca mejor las descargas eléctricas o las fugas eléctricas desde el terminal del enchufe hasta la carcasa. El uso innovador de la silimanita, un material que se encuentra en un estado natural y también se produce artificialmente, ha sido sucedido por el uso de cerámicas de óxido de aluminio más resistentes al calor, cuya composición son secretos de los fabricantes.

El proceso de uno de los principales fabricantes para fabricar el aislante implica la trituración en húmedo de lotes de gránulos cerámicos en molinos de bolas, en condiciones cuidadosamente controladas. El tamaño y la forma definidos de los gránulos producen la sustancia fluida necesaria para fabricar un aislante de calidad. Los pellets se obtienen mediante una operación de secado por aspersión rígida que elimina el agua de la mezcla cerámica, hasta que esté lista para verter en moldes.

El

proceso de fabricación

Cada elemento principal de la bujía, el electrodo central, el electrodo lateral, el aislante y la carcasa, se fabrica en un proceso de ensamblaje continuo en línea. Luego, el electrodo lateral se une a la carcasa y el electrodo central se coloca dentro del aislante. Finalmente, las partes principales se ensamblan en una sola unidad.

Shell

- 1 Las carcasas de las bujías de una pieza se pueden fabricar de varias formas. Cuando se usa alambre de acero sólido, el acero se puede conformar en frío, por lo que se forman y moldean bobinas de acero a temperaturas relativamente bajas. O bien, el acero puede extruirse, un proceso en el que el metal se calienta y luego se empuja a través de un orificio con forma (llamado troquel) para producir la forma hueca adecuada. Las carcasas también se pueden fabricar a partir de barras de acero que se introducen en máquinas de tornillo automático. Estas máquinas forman completamente la cáscara, perforan el orificio a través de ella y la escarian, un proceso que mejora el acabado del orificio perforado y hace que el tamaño del orificio sea más exacto.

- 2 Las cáscaras formadas o extruidas, llamadas espacios en blanco hasta que estén moldeados en sus formas finales, requieren que se realicen operaciones secundarias en ellos, como mecanizado y moleteado. Moletear una pieza en bruto de concha implica pasarla a través de rodillos duros estampados, que forman una serie de crestas en el exterior de la pieza en bruto. De manera similar, el mecanizado, en el que las máquinas herramienta cortan el exterior de la pieza en bruto de la cáscara, genera formas y contornos en la parte exterior de la cáscara. Las carcasas están ahora en su forma final y están completas a excepción de las roscas y los electrodos laterales.

Electrodo lateral

- 3 El electrodo lateral está hecho de un alambre de aleación de níquel, que se alimenta de rollos a una soldadora eléctrica, se endereza y se suelda a la carcasa. Luego se corta a la longitud adecuada. Finalmente, al electrodo lateral se le da una curvatura parcial; se le da su curvatura final después de que el resto del ensamblaje del enchufe esté en su lugar.

- 4 A continuación, se enrollan los hilos sobre las conchas. Ahora completas, las cáscaras generalmente reciben un acabado plateado permanente y protector mediante un proceso electrolítico. En este proceso, la cáscara se coloca en una solución de ácidos, sales o álcalis y se pasa una corriente eléctrica a través de la solución. El resultado es una fina capa de metal aplicada uniformemente sobre la carcasa.

Aislante

- 5 aisladores se suministran desde el almacén de existencias. El material cerámico para el aislante en forma líquida se vierte primero en moldes de goma. Las prensas especiales aplican automáticamente presión hidráulica para producir paneles aislantes sin cocer. Las dimensiones del orificio, la parte hueca del aislante, en la que se presionarán los electrodos centrales, se controlan rígidamente.

- 6 Las máquinas rectificadoras de contornos especiales dan a los espacios en blanco de aisladores prensados su forma exterior final antes de que los aisladores se cuezan en un horno túnel a temperaturas superiores a los 2700 grados Fahrenheit. El proceso controlado por computadora produce aisladores que son uniformemente fuertes, densos y resistentes a la humedad. Los aisladores se pueden volver a disparar después de aplicar las marcas de identificación y un esmalte.

Electrodo central

- 7 El electrodo central de aleación de níquel primero se suelda eléctricamente al espárrago terminal de acero básico, un alambre de metal estrecho que va desde el medio del enchufe hasta el extremo inferior (el extremo opuesto al espacio del electrodo). El espárrago del terminal está unido a una tuerca, que a su vez está unida al cable de encendido que suministra la corriente eléctrica al enchufe.

- 8 El conjunto de electrodo central / espárrago terminal está sellado en el aislante y apisonado bajo presión extrema. Luego, los conjuntos de aisladores se sellan en la carcasa metálica a una presión de 6000 libras. Después de escariar a la profundidad y el ángulo correctos, el borde o borde del caparazón, llamado pestaña - está doblado o doblado para completar un sello hermético al gas. Las juntas de las bujías de fábrica están engarzadas sobre el cuerpo de la bujía para que no se caigan.

- 9 Para formar el espacio adecuado entre los dos electrodos, el electrodo central de la bujía ahora completamente ensamblada se recorta a máquina según las especificaciones, y el electrodo de tierra recibe una curvatura final.

El espárrago terminal y el electrodo central se sueldan eléctricamente y luego se insertan a través del orificio dentro del aislante (5). Luego, este conjunto se sella a presión extrema. Finalmente, el electrodo central se mecaniza a su forma exacta, y el electrodo lateral recibe su curvatura final (6).

El espárrago terminal y el electrodo central se sueldan eléctricamente y luego se insertan a través del orificio dentro del aislante (5). Luego, este conjunto se sella a presión extrema. Finalmente, el electrodo central se mecaniza a su forma exacta, y el electrodo lateral recibe su curvatura final (6).

Embalaje

- 10 Después de una inspección final, las bujías se colocan en cajas abiertas que se han formado automáticamente. Los tapones generalmente se envuelven en una película de plástico, se colocan primero en una caja de cartón y luego se preparan para su envío en cantidad a los usuarios.

Control de calidad

Las inspecciones y mediciones se realizan a lo largo de las operaciones de fabricación y montaje. Tanto las piezas entrantes como las herramientas se inspeccionan para verificar su precisión. Se configuran nuevos medidores para su uso en producción, mientras que otros medidores se cambian y calibran.

Constantemente se realizan inspecciones detalladas de las carcasas de cada máquina para detectar fallas visibles. El contorno del aislante cerámico se puede comprobar proyectando su silueta en una pantalla con un aumento de 20 veces el tamaño real y haciendo coincidir la silueta con las líneas de tolerancia. Además, se pueden realizar inspecciones estadísticas periódicas de los aisladores que salen de la línea de producción.

Durante el montaje de la bujía, se realiza una prueba de presión de un muestreo aleatorio para comprobar que el electrodo central está sellado correctamente dentro del aislante. Las inspecciones visuales aseguran que el montaje esté de acuerdo con las especificaciones de diseño.

Proceso de manufactura

- Por qué una ventaja más inteligente generará nuevas aplicaciones de visión por computadora en 2019

- ST hace que la detección de IoT sea accesible con IoT plug and play, listo para conectarse a Microsoft Azure

- 3 consejos clave para mantener su generador a lo largo del tiempo

- ¿Qué es la prueba de chispa? – Una guía completa

- INDUSTRIA 4.0:los fabricantes alemanes introducen fábricas inteligentes para impulsar el crecimiento

- ¿Qué es un tapón de limpieza?

- ¿Cómo funcionan las máquinas de erosión por chispa EDM?

- Erosión por chispa EDM:¿De qué se trata?

- Mecanizado de materiales con formas y tamaños complejos:¿Por qué elegir electroerosión por electroerosión?

- Mecanizado por descarga eléctrica o proceso de erosión por chispa explicado

- ¿Cuáles son las ventajas notables de la electroerosión por electroerosión?