Grapadora

Antecedentes

Hay prácticamente tantos tipos de grapadoras como usos. Las grapadoras se producen para su uso en:la fabricación de muebles; campos médicos; tachuelas de alfombras; instalación de cables eléctricos y aislamiento; fabricación de marcos de cuadros y, por supuesto, en el hogar u oficina.

El tamaño de las engrapadoras también varía, desde una mini engrapadora (como un dedo pequeño) hasta una que requiere dos manos para su uso. Y aunque no existe un tamaño estándar específico de grapa, el tipo básico para el hogar (oficina), con un tamaño de cable de. 017 de una pulgada de diámetro, generalmente se acepta como típico. La grapadora multiusos promedio opera con tamaños de alambre promediados. 050 de pulgada de diámetro. Las engrapadoras que se utilizan en la industria de la construcción utilizan lo que se asemejan a clavos que vienen en cargadores precargados (paquetes), similares a las municiones de armas de fuego y probablemente casi tan letales a corta distancia.

Incluso con el potencial de docenas de usos, las grapadoras se utilizan con mayor frecuencia para encuadernar documentos de varias páginas y otras tareas de oficina relacionadas. Son extremadamente económicas:una grapadora "típica" para el hogar o la oficina cuesta menos de $ 10,00 y un paquete de 5,000 grapas, menos de $ 2,00.

Materias primas

Una grapadora consta de muchos componentes, la mayoría de los cuales son piezas estampadas de metal y piezas de tipo resorte. Los componentes principales de una grapadora típica para el hogar o la oficina incluyen la base; el yunque (la placa de metal sobre la que coloca el documento que desea grapar); la revista (que sostiene las grapas); la cabeza de metal (que cubre la revista); y la percha (que está soldada a la base y sujeta el pasador que conecta el cargador y la base). Los remaches se utilizan para mantener las piezas juntas, y un pasador es el punto de bisagra para la mitad superior e inferior. También hay materiales de caucho y plástico que se utilizan tanto para mejorar el producto como para hacer que la grapadora sea atractiva desde el punto de vista cosmético. Los resortes en una grapadora generalmente realizan dos trabajos separados:mantienen la fila de grapas alineadas en el riel y listas para usarse, y devuelven la hoja del émbolo a su posición original hacia arriba. (La hoja del émbolo actúa como una guillotina, ya que separa una sola grapa de la fila de grapas cada vez que se fuerza hacia abajo).

Las grapadoras más recientes están hechas casi en su totalidad de plástico. Actualmente, sin embargo, las grapadoras más utilizadas siguen siendo las de metal. Por lo tanto, lo siguiente se centra únicamente en la grapadora de metal y cómo se fabrica.

El

proceso de fabricación

Si bien las grapadoras se producen para varios usos diferentes y en tantos tamaños, los principios básicos detrás del funcionamiento de cada una siguen siendo los mismos, y los componentes principales (resortes, estampados, remaches, molduras y pasadores), una vez terminados, son ensamblados para crear productos terminados similares.

Formando los resortes

- 1 En la grapadora básica se utilizan dos tipos de resortes:el de espiral y el de hoja. Un resorte helicoidal está hecho de metal que tiene la capacidad de soportar una presión constante y liberarse y aún mantener su forma. El material del resorte helicoidal se enrolla alrededor de un

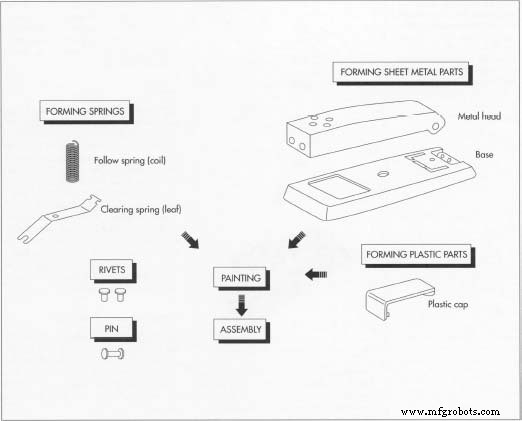

Las partes de una grapadora se forman de varias formas antes de unirse para formar el artículo terminado. Los resortes helicoidales, como el resorte de seguimiento, se enrollan alrededor de las varillas y se tratan térmicamente, mientras que los resortes de láminas, como el resorte de compensación, se enrollan o doblan a su forma adecuada. Las piezas de chapa metálica, como el cabezal y la base, suelen estamparse entre un punzón y una matriz, mientras que las piezas de plástico se pueden moldear por inyección. varilla de tamaño (similar a enrollar un alambre delgado alrededor de un lápiz) y luego se trata térmicamente para producir cambios en las características del metal, cambios que le dan al metal "elasticidad". El resorte helicoidal tratado térmicamente se puede separar y presionar, dentro de lo razonable, y aún así volver a su condición original enrollada. Un buen ejemplo de resorte helicoidal es el resorte de seguimiento que conecta el caso al bloque de seguimiento —La pieza de metal de la revista que sujeta las grapas hacia un extremo de la revista.

Las partes de una grapadora se forman de varias formas antes de unirse para formar el artículo terminado. Los resortes helicoidales, como el resorte de seguimiento, se enrollan alrededor de las varillas y se tratan térmicamente, mientras que los resortes de láminas, como el resorte de compensación, se enrollan o doblan a su forma adecuada. Las piezas de chapa metálica, como el cabezal y la base, suelen estamparse entre un punzón y una matriz, mientras que las piezas de plástico se pueden moldear por inyección. varilla de tamaño (similar a enrollar un alambre delgado alrededor de un lápiz) y luego se trata térmicamente para producir cambios en las características del metal, cambios que le dan al metal "elasticidad". El resorte helicoidal tratado térmicamente se puede separar y presionar, dentro de lo razonable, y aún así volver a su condición original enrollada. Un buen ejemplo de resorte helicoidal es el resorte de seguimiento que conecta el caso al bloque de seguimiento —La pieza de metal de la revista que sujeta las grapas hacia un extremo de la revista. - 2 Los resortes de hojas, que se asemejan a un trampolín, se fabrican típicamente doblando o enrollando (enrollando ligeramente) una pieza delgada de acero y luego calentándola cuidadosamente a una temperatura que causará tensiones internas. Cortar finamente una zanahoria a lo largo en tiras y luego colocarlas en agua helada hace que las tiras se enrollen; este es el mismo efecto que se observa cuando los resortes se tratan térmicamente adecuadamente. El acero mantiene una posición curvada o plana y resiste cualquier movimiento de flexión que se le aplique. Un ejemplo de ballesta es el muelle de compensación la parte en la parte inferior de la grapadora que le permite desenganchar la base del conjunto superior (el cargador y el cabezal de metal).

Estampado de piezas

- 3 Los estampados suelen estar hechos de material de chapa plana de diferentes espesores que se intercalan entre un punzón y un troquel. Cuando el punzón empuja el material, "corta" un trozo de material (la forma del punzón) de la hoja. Se aplica un principio similar cuando se usa un cortador de galletas sobre masa enrollada. El material de estampación también puede estar en

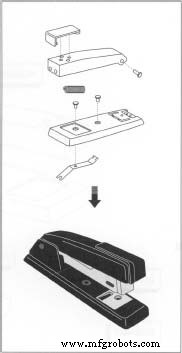

Los pasadores, estampados y resortes se submontan en etapas y luego se ensamblan junto con las mitades superior e inferior de la marco de la grapadora. Los últimos elementos que se ensamblan son las almohadillas de goma antideslizantes de los pies y la tapa de plástico a presión. la forma de una bobina de material que se parece a un rollo de toalla de papel. (El tipo de material y el grosor dependen de la configuración de la pieza que se está fabricando). La bobina permite la alimentación automática del material a través de un punzón y matriz utilizando un alimentador de bobina. La bobina se desenrolla gradualmente a medida que se estampan partes de ella. Esta es una forma muy rentable de producir estampados en masa porque no requiere que un operador sostenga el material entre el punzón y la matriz. La mayoría de los principales componentes metálicos, además de los resortes y remaches, como la base, la cabeza metálica y el yunque, se fabrican de esta manera.

Los pasadores, estampados y resortes se submontan en etapas y luego se ensamblan junto con las mitades superior e inferior de la marco de la grapadora. Los últimos elementos que se ensamblan son las almohadillas de goma antideslizantes de los pies y la tapa de plástico a presión. la forma de una bobina de material que se parece a un rollo de toalla de papel. (El tipo de material y el grosor dependen de la configuración de la pieza que se está fabricando). La bobina permite la alimentación automática del material a través de un punzón y matriz utilizando un alimentador de bobina. La bobina se desenrolla gradualmente a medida que se estampan partes de ella. Esta es una forma muy rentable de producir estampados en masa porque no requiere que un operador sostenga el material entre el punzón y la matriz. La mayoría de los principales componentes metálicos, además de los resortes y remaches, como la base, la cabeza metálica y el yunque, se fabrican de esta manera.

Conformado de freno

- 4 Después de estampar una pieza, generalmente se le da forma. Si la forma es intrincada, se utiliza otro tipo de punzón y matriz. El material también se puede calentar para ablandarlo, permitiendo que el material se doble más fácilmente. La mayoría de las piezas de la grapadora tienen esquinas algo cuadradas, por lo que normalmente el material se dobla en ángulos de 90 grados. En la actualidad existen máquinas que realizan procesos de estampación y conformado de frenos durante la misma operación; simultáneamente perforan formas y las doblan para hacer las partes apropiadas. Esto elimina la cantidad de configuraciones y diferentes máquinas necesarias para fabricar todas las piezas.

Remaches

- 5 Un remache suele estar hecho de un material de acero bastante fuerte, pero también debe tener cierta elasticidad. Un remache está diseñado para sujetar las piezas en su lugar como un tornillo y una tuerca, excepto que el remache es de una sola pieza y no se puede desmontar fácilmente. Por lo general, un extremo tiene una cabeza (como un clavo o un tornillo) y el otro extremo suele ser hueco (ya sea parcialmente o en toda su longitud). Los remaches se hacen cortando un trozo de barra y forjándolo para obtener la configuración deseada. La forja es un proceso similar al estampado, excepto que el material de partida ya está casi al tamaño. La forja cambiará mínimamente el tamaño y la forma; la resistencia del material, sin embargo, aumenta significativamente.

Creación de molduras de plástico

- 6 Las piezas de plástico de las grapadoras se fabrican mediante moldeo por inyección, en el que se inyecta un plástico licuado en una matriz. El líquido fluye hacia el vacío abierto y luego se enfría. A medida que el troquel se enfría, el plástico se solidifica y adquiere la forma del troquel. Se abre la matriz y se retira la pieza.

Hacer el alfiler

- 7 El pasador es poco más que una pieza de barra, cortada a una cierta longitud con una sierra o en un centro de mecanizado. Debido a que el pasador se usa como un punto de bisagra para la mitad superior e inferior de la grapadora, generalmente está hecho de un metal resistente que se puede tratar con calor.

Pintura

- 8 Según sea necesario para prevenir la oxidación, o por razones cosméticas, algunos de los componentes están pintados. Las piezas se cuelgan en pequeñas rejillas, se colocan en un transportador y se pasan por una boquilla de pulverización. Algunas operaciones de pintura automática emplean pulverización electrostática, en la que las piezas y pintura están cargadas eléctricamente. La pintura y las piezas reciben cargas opuestas, por ejemplo, a la pintura se le dará una carga negativa mientras que a la pieza se le dará una carga positiva, porque las cargas eléctricas opuestas se atraen entre sí. La pintura electrostática asegura que todos los espacios posibles de la pieza se pinten de manera uniforme. Este método también elimina el desperdicio de pintura (sobrepulverización).

Ensamblaje

- 9 Los pasadores, estampados y resortes se ensamblan en etapas y luego se ensamblan junto con las mitades superior e inferior del marco de la grapadora. Para el subconjunto inferior, que consta de la base, el colgador, el yunque y el resorte de limpieza, las piezas se colocan en una plantilla de ensamblaje que las mantiene en posición para permitir que los remaches se coloquen en los orificios correctos. Una vez que los remaches están bloqueados en su lugar, una herramienta llamada remachadora orbital hace girar el extremo hueco del remache hasta que colapsa hacia afuera y captura las partes juntas. La mitad superior, que consta del subconjunto del cargador, la caja, el resorte de seguimiento, el resorte del pistón impulsor y la cabeza de metal, se ensambla de la misma manera en su propia plantilla de ensamblaje.

- 10 Las mitades superior e inferior se juntan en otra plantilla, y el pasador que conecta las dos se remacha en su lugar. Finalmente, se colocan los toques finales como los pies (almohadillas de goma antideslizantes) y la tapa de plástico.

Control de calidad

Las muestras de todos los componentes se prueban individualmente a medida que se fabrican. Un cierto porcentaje de piezas se revisan minuciosamente a medida que salen de las máquinas automáticas. Se examinan las dimensiones críticas y se realizan ajustes en las máquinas o se reparan / reemplazan las herramientas a medida que se desgastan.

Una vez que se ensamblan las piezas, se inspeccionan muestras para verificar su funcionalidad y nuevamente se cicla continuamente una pequeña cantidad de unidades hasta que se desgastan. Se verifica la conformidad del componente que se desgasta para determinar si fue un desgaste normal o un defecto de diseño.

Un elemento importante que determina la longevidad y la garantía del producto es el uso de grapas recomendadas por la fábrica. Se dice que el uso de grapas incorrectas es la causa de la mayoría de los fallos de funcionamiento de la grapadora. Cabe señalar que algunas empresas de grapadoras darán servicio a sus grapadoras (de forma gratuita o por una tarifa nominal) solo si sus grapas, exclusivamente, se utilizan en la unidad.

El futuro

Las grapadoras, como la mayoría de los otros mecanismos, se ajustan y mejoran continuamente. A medida que se desarrollan nuevos materiales y procesos, se incorporan muchos usos a todo tipo de productos, la grapadora no es una excepción. Asimismo, el uso de grapadoras seguirá aumentando ya que uno de los usos más recientes es en el campo médico como sustituto de los puntos de sutura.

Proceso de manufactura