Filtro de cerámica

Antecedentes

Durante muchos procesos industriales, puede ser necesario un paso de filtrado para eliminar las impurezas y mejorar la calidad del producto final. Dependiendo del proceso, el filtro puede estar sujeto a altas temperaturas y un ambiente corrosivo. Por lo tanto, se necesita un material de filtro con buena temperatura y resistencia química.

Los filtros de cerámica cumplen con estos requisitos y se utilizan en una amplia gama de aplicaciones. Una aplicación importante es la filtración de metal fundido durante la fundición de varios componentes. Otro son los filtros de escape de los motores diesel. El mercado mundial de filtros de metal fundido supera los 200 millones de dólares al año.

La industria de fundición de metales es la sexta más grande de América del Norte, contribuyendo con más de $ 20 mil millones a la economía de los EE. UU. Cada año se envían alrededor de 13 millones de toneladas de piezas de fundición de metales, de las cuales el 85% están hechas de metales ferrosos (hierro). Las piezas de fundición se utilizan en más del 80% de todos los bienes duraderos.

En el proceso de fundición, un metal sólido se funde, se calienta a la temperatura adecuada (y a veces se trata para modificar su composición química) y luego se vierte en una cavidad o molde, que lo contiene en la forma adecuada durante la solidificación. Así, en un solo paso, se pueden hacer formas simples o complejas a partir de cualquier metal que se pueda fundir. Las piezas fundidas varían en tamaño desde una fracción de pulgada y una fracción de onza (como los dientes individuales en una cremallera), hasta más de 30 pies (9,14 m) y muchas toneladas (como las enormes hélices y los marcos de los vástagos del océano). revestimientos).

Aunque hay varios procesos de fundición diferentes, la fundición a presión se utiliza para más de un tercio de todas las fundiciones de metales y contribuye con más de $ 7.3 mil millones a la economía de los EE. UU. Cada año. Este proceso implica inyectar metal fundido en una matriz de acero a alta presión. El metal, ya sea aluminio, zinc, magnesio y, a veces, cobre, se mantiene bajo presión hasta que solidifica en la forma deseada. Las piezas van desde motores de automóviles y piezas de transmisión; a componentes intrincados para computadoras y dispositivos médicos; oa simples grapadoras de escritorio.

Los diversos procesos de fundición difieren principalmente en el material del molde (ya sea arena, metal u otro material) y el método de vertido (gravedad, vacío, baja presión o alta presión). Todos los procesos comparten el requisito de que los materiales se solidifiquen de una manera que maximice las propiedades y, al mismo tiempo, evite defectos potenciales, como huecos de contracción, porosidad de gas e inclusiones atrapadas.

Estas inclusiones se pueden eliminar colocando filtros de cerámica en el sistema de compuerta que conduce al molde. Dichos filtros deben resistir el ataque a alta temperatura de una variedad de metales fundidos. Estos metales pueden contener elementos reactivos como aluminio, titanio, hafnio y carbono. El uso de estos filtros puede reducir las tasas de desperdicio en un 40% y aumentar el rendimiento en un 10% para la fabricación de una amplia gama de piezas hechas de aleaciones de hierro, acero inoxidable, superaleaciones, aluminio u otras aleaciones no ferrosas.

Los filtros de metal fundido generalmente vienen en dos formas:una estructura porosa similar a una espuma con poros interconectados que varían en dirección o sección transversal, o una estructura celular porosa extruida o alveolar con celdas de varias formas (cuadradas o triangulares) y sección transversal constante. Aunque a nivel mundial el tipo de filtro más popular es la espuma, los filtros celulares se utilizan en el 75% de las aplicaciones en América del Norte.

Los filtros pueden tener celdas abiertas o celdas cerradas. Los filtros de celda abierta (reticulados) consisten en una red de huecos interconectados rodeados por una red de cerámica y se utilizan ampliamente para la filtración de metal fundido. Los filtros de celda cerrada (espumas) consisten en una red similar pero las vigas están unidas por caras delgadas que aíslan la celda individual. La porosidad abierta en una estructura de celda abierta es fundamental en las aplicaciones de filtros. Las propiedades de un filtro dependen tanto de la geometría celular (densidad, tamaño de celda) como de las propiedades del material. Las ventajas incluyen estabilidad a alta temperatura y bajo peso.

El tamaño de poro de estos filtros se define como células o poros por pulgada lineal (ppi). Para los filtros de panal, esto varía entre 64-121 ppi o 240 ppi. Para los filtros de espuma, el tamaño de los poros es mucho más difícil de medir, pero generalmente varía entre 10 y 30 ppp.

Los filtros de espuma, que se introdujeron por primera vez hace más de 20 años para fundición no ferrosa, también se utilizan en unidades de vertido directo para fundición de acero. Inclusiones que van desde 0,125 a 2 pulgadas (0,3175 a 5,1 cm). o más de largo y hasta 0,25 pulgadas (0,635 cm) de profundidad se pueden quitar. Estas inclusiones provienen de materiales de moldeo, refractarios de cuchara y reoxidación durante el proceso de vertido.

La filtración se produce por interferencia mecánica, con grandes inclusiones separadas en la cara del filtro y pequeñas inclusiones atrapadas dentro del filtro. Los filtros de espuma pueden atrapar inclusiones significativamente más pequeñas que sus áreas de poros abiertos y también pueden eliminar inclusiones líquidas.

El comportamiento del choque térmico (la resistencia a cambios bruscos de temperatura) de los filtros de espuma depende del tamaño de sus celdas, aumentando con celdas más grandes. La resistencia se retiene inicialmente después del choque térmico y luego disminuye gradualmente al aumentar la temperatura de enfriamiento. Una densidad más alta también puede mejorar la resistencia al choque térmico.

Materias primas

El material del filtro suele ser un polvo de óxido metálico de diversas composiciones. Estos incluyen óxido de aluminio, óxido de circonio, espinela (una combinación de óxidos de magnesio y aluminio), mullita (una combinación de óxidos de aluminio y silicio), carburo de silicio y combinaciones de los mismos. También se pueden añadir fibras cerámicas de diversas composiciones para mejorar determinadas propiedades. Otros aditivos incluyen aglutinantes (hidrato de alúmina, silicato de sodio), agentes antiespumantes (silicona o alcohol) y otros productos químicos para mejorar las propiedades de la suspensión. Por lo general, se usa agua para hacer la lechada de cerámica.

Diseño

Para un rendimiento óptimo del filtro, se debe diseñar un filtro con la composición, el tamaño de poro y las propiedades adecuados que coincidan con la aplicación específica. El tamaño y la forma deben adaptarse al sistema de molde de la pieza que se va a moldear. Se debe permitir un área de puerto suficiente para que el filtro no ahogue el sistema de compuerta durante la filtración. El área del filtro debe ser de tres a cinco veces el área total de estrangulamiento que alimenta el filtro.

Los principales criterios de rendimiento al diseñar un filtro son la tasa de flujo, la eficiencia del filtrado, la resistencia al frío / calor, la resistencia a la escoria, la resistencia al choque térmico, el nivel de calidad y el costo. Cada diseño es mejor en unos que en otros, y en muchos casos se requieren importantes compensaciones de diseño.

El

proceso de fabricación

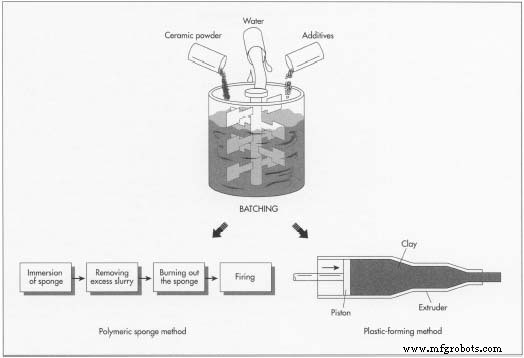

Hay varios métodos que se utilizan para fabricar filtros cerámicos. El método de la esponja polimérica, que se describirá con más detalle aquí, produce estructuras de celda abierta impregnando una esponja polimérica con una suspensión de cerámica, que luego se quema para dejar una cerámica porosa. El método de espumado directo puede producir estructuras de celda abierta y de celda cerrada, siendo la estructura de espuma más común. En este método, se trata una mezcla química que contiene el componente cerámico deseado y materiales orgánicos para generar un gas. Luego se producen burbujas en el material, lo que hace que forme espuma. A continuación, el material cerámico poroso resultante se seca y se cuece. Para la estructura alveolar o celular, se usa un método de formación de plástico llamado extrusión, donde se fuerza una mezcla de polvo cerámico más aditivos a través de un molde con forma (como plastilina). La estructura celular  Los filtros de cerámica se fabrican de diferentes formas. El método de la esponja polimérica produce estructuras de celda abierta al impregnar una esponja polimérica con una suspensión de cerámica, que luego se quema para dejar una cerámica porosa. Para crear una estructura de panal o celular, se usa un método de formación de plástico llamado extrusión, donde una mezcla de polvo cerámico más aditivos se fuerza a través de un molde con forma (como plastilina). también se puede producir mediante un método de prensado.

Los filtros de cerámica se fabrican de diferentes formas. El método de la esponja polimérica produce estructuras de celda abierta al impregnar una esponja polimérica con una suspensión de cerámica, que luego se quema para dejar una cerámica porosa. Para crear una estructura de panal o celular, se usa un método de formación de plástico llamado extrusión, donde una mezcla de polvo cerámico más aditivos se fuerza a través de un molde con forma (como plastilina). también se puede producir mediante un método de prensado.

Seleccionar la esponja

- 1 Primero, se debe seleccionar una esponja polimérica con propiedades adecuadas. El tamaño de los poros de la esponja determina el tamaño de los poros de la cerámica final después de la cocción. También debe poder recuperar su forma original y convertirse en gas a una temperatura inferior a la requerida para cocer la cerámica. Los polímeros que pueden satisfacer estos requisitos incluyen poliuretano, celulosa, cloruro de polivinilo, poliestireno y látex. Las esponjas poliméricas típicas varían en tamaño de 3,94 a 39,4 pulgadas (10 a 100 cm) de ancho y de 0,394 a 39,4 pulgadas (1 a 10 cm) de grosor.

Preparación de la lechada

- 2 Después de seleccionar la esponja, la suspensión se prepara mezclando el polvo cerámico y los aditivos en agua. El polvo cerámico generalmente consta de partículas de menos de 45 micrones de tamaño. La cantidad de agua puede oscilar entre el 10 y el 40% del peso total de la suspensión.

Sumergir la esponja

- 3 Antes de la inmersión, la esponja generalmente se comprime para eliminar el aire, a veces usando un émbolo mecánico varias veces. Una vez que se sumerge en la lechada, se deja que la esponja se expanda y la lechada llena las celdas abiertas. El paso de compresión / expansión se puede repetir para lograr la densidad deseada.

Eliminar el exceso de lechada

- 4 Después de la infiltración, debe eliminarse de la esponja entre el 25 y el 75% de la lechada. Esto se hace comprimiendo la esponja entre tablas de madera, centrifugando o pasando por rodillos preestablecidos. El espacio entre los rodillos determina la cantidad eliminada. A veces, la espuma impregnada pasa por otro paso de modelado ya que todavía es flexible.

Secado

- 5 La esponja infiltrada luego se seca usando uno de varios métodos:secado al aire, secado al horno o calentamiento por microondas. El secado al aire tarda de ocho a 24 horas. El secado al horno tiene lugar entre 212-1,292 ° F (100-700 ° C) y se completa en 15 minutos a seis horas.

Quemando la esponja

- 6 Se requiere otro paso de calentamiento para eliminar los orgánicos de la lechada y quemar la esponja. Esto se lleva a cabo en aire o atmósfera inerte entre 662-1,472 ° F (350-800 ° C) durante 15 minutos a seis horas a una velocidad de calentamiento lenta y controlada para evitar romper la estructura cerámica. La temperatura depende de la temperatura a la que se descompone el material esponjoso.

Cocción de la cerámica

- 7 La estructura de cerámica debe calentarse a temperaturas entre 1.832-3.092 ° F (1.000-1.700 ° C) para densificar el material a una velocidad controlada y evitar daños. El ciclo de cocción depende de la composición cerámica específica y de las propiedades finales deseadas. Por ejemplo, un material de óxido de aluminio puede requerir una cocción a 2.462 ° F (1.350 ° C) durante cinco horas.

Control de calidad

Las materias primas generalmente deben cumplir con los requisitos de composición, pureza, tamaño de partícula y otras propiedades. Las propiedades monitoreadas y controladas durante la fabricación suelen ser dimensionales y luego específicas de diseño. Para los filtros de espuma, se debe medir el peso del filtro para determinar la eficiencia del recubrimiento. Los filtros extruidos se miden para determinar la densidad. Ambos parámetros se relacionan con las propiedades de resistencia.

Subproductos / Residuos

El proceso de fabricación se controla cuidadosamente para minimizar el desperdicio. En general, el exceso de lechada no se puede reciclar ya que podría cambiar la pureza y las cargas sólidas de la lechada original, afectando así las propiedades finales.

El futuro

Se espera que el mercado de fundición de metales disminuya en un 2,7% en 1999, principalmente debido al debilitamiento de la economía mundial, y se espera que los envíos totales alcancen los 14,5 millones de toneladas. Las ventas aumentarán levemente a $ 28,8 mil millones. Aunque los envíos de fundición continuarán disminuyendo levemente en 2000 y 2001, a largo plazo, se espera que los envíos alcancen casi 18 millones de toneladas en 2008, con ventas de $ 45 mil millones. Los envíos y las ventas experimentarán tasas de crecimiento de 10 años de 1.7% y 4.75%, respectivamente.

El uso cada vez mayor de componentes metálicos más ligeros, como las piezas de fundición de aluminio, ha estimulado el crecimiento en el sector de la automoción. Hoy en día, hay un promedio de 68,1 kg (150 lb) de piezas de fundición de aluminio por vehículo, una cantidad que se prevé que aumente a 90,8 kg (200 lb) por año para el año 2000.

Los filtros de cerámica seguirán desempeñando un papel importante en la producción de piezas de fundición de calidad y seguirán el crecimiento del mercado de las piezas de fundición. El volumen en dólares puede disminuir debido a las continuas reducciones de precios. Las demandas de calidad y productividad para las piezas de fundición de metales aumentan la necesidad de filtros, ya que proporcionan una forma rápida y fiable de obtener buenas piezas de fundición. Por lo tanto, los compradores de casting están especificando "filtrado" cada vez más a menudo.

Proceso de manufactura

- Filtros de paso bajo

- Filtros de paso alto

- Schaffner presenta una nueva serie de filtros RFI

- El problema con el llenado previo de los filtros de combustible

- Uso de cerámica en los sistemas de escape para purificar las emisiones

- 16 técnicas de herrería

- Corte de metal

- ¿Qué es una Fundición?

- Consideraciones para seleccionar un filtro de aire comprimido

- La importancia de la filtración en sopladores industriales y de aireación

- El momento adecuado para cambiar sus filtros hidráulicos