Desulfuración de Acero Líquido

Desulfuración de acero líquido

La solubilidad del azufre (S) en hierro líquido (Fe) es bastante alta. Pero la solubilidad del S en hierro sólido es limitada. Es 0,002 % en ferrita a temperatura ambiente y 0,013 % en austenita a alrededor de 1000 grados C. Por lo tanto, cuando el acero líquido se enfría, el azufre se libera de la solución en forma de sulfuro de hierro (FeS) que forma un eutéctico con el hierro circundante. El eutéctico se segrega en los límites de grano de hierro. la temperatura eutéctica es comparativamente baja, alrededor de 988 grados C. El eutéctico Fe-FeS debilita la unión entre los granos y provoca una fuerte caída en las propiedades del acero a las temperaturas de deformación en caliente.

Durante la colada continua de acero líquido, el azufre presente en el acero líquido (i) provoca la formación de sulfuros indeseables que promueven debilidades granulares y grietas en el acero durante la solidificación, (ii) reduce el punto de fusión y la resistencia intergranular, (iii) contribuye a la fragilidad del acero y por lo tanto actúa como elevador de tensión en el acero, y (iv) da como resultado la fragilidad en caliente. El azufre, presente en el acero sólido como inclusiones de FeS, tiene varios efectos perjudiciales en el procesamiento del acero. Durante la deformación, las inclusiones de FeS actúan como sitios de iniciación de grietas y zonas de debilidad. Tales inclusiones de azufre afectan adversamente la tenacidad, ductilidad, conformabilidad, soldabilidad y resistencia a la corrosión del acero. Sin embargo, un aumento en el contenido de manganeso (Mn) (no menos del 0,2 %) ayuda a prevenir la formación de FeS. El azufre es, por tanto, un elemento indeseable en el acero. El manganeso reacciona activamente con los sulfuros de hierro durante la solidificación del acero transformando el FeS en MnS según la siguiente reacción.

FeS (escoria) + Mn (acero) =MnS (escoria) + Fe

La temperatura de fusión del sulfuro de manganeso (MnS) es comparativamente alta (alrededor de 1610 grados C). Por lo tanto, el acero que contiene manganeso puede deformarse en estado caliente. Sin embargo, las inclusiones de MnS (i) son frágiles (menos dúctiles que el acero), (ii) pueden tener bordes afilados y (iii) están ubicadas entre los granos de acero. Todos estos factores determinan la influencia negativa de las inclusiones de sulfuro en las propiedades mecánicas del acero.

Dado que el azufre es una de las impurezas perjudiciales del acero que afectan tanto la calidad interna como la superficial, la desulfuración del acero es esencial durante el proceso de fabricación del acero. Además, los requisitos de especificación cada vez mayores para las propiedades de los materiales de varios grados de acero han resultado en una demanda extrema de limpieza del acero. Para la producción de acero limpio, especialmente en lo que respecta a la precipitación de sulfuros, es necesario que el contenido de azufre en el acero líquido se mantenga lo más bajo posible. En la práctica, la eliminación de azufre del acero líquido se logra principalmente en cucharas durante la fabricación secundaria de acero.

La desulfuración del acero durante el proceso de siderurgia secundaria depende de la temperatura, las concentraciones de azufre y oxígeno (O2) en el acero, pero principalmente de la composición química y las propiedades físicas de la escoria. El refinado de acero líquido durante la fabricación secundaria de acero para cumplir con el rango de composición requerido requiere la optimización de los parámetros del proceso.

En los talleres modernos de fundición de acero, los hornos primarios de fabricación de acero se utilizan principalmente para el tratamiento de metales calientes y la fundición de chatarra. Todos los demás objetivos metalúrgicos, como la aleación, la homogeneización, el refinado y el ajuste de la temperatura, se realizan durante el proceso de fabricación de acero secundario con control de la escoria superior. Hay varias tareas que debe realizar la escoria de cuchara. Protege el acero líquido contra la atmósfera oxidante por un lado y se utiliza para llevar a cabo operaciones metalúrgicas por otro lado. Por lo tanto, la escoria de cuchara debe tener propiedades físicas y químicas adecuadas que se caracterizan principalmente por una baja temperatura de fusión, un bajo potencial de oxígeno y una alta capacidad de azufre.

La desulfuración de aceros líquidos con escoria de cuchara de refinado es uno de los procesos más importantes de la siderurgia secundaria. Pero el control de procesos se basa incluso hoy en pautas empíricas. En la práctica, a menudo se pueden observar desviaciones de los contenidos de azufre pretendidos. Una mejora del control del proceso apoyada en el conocimiento de la termodinámica y la cinética de la reacción de desulfuración es de gran importancia, especialmente para la producción de aceros con niveles muy bajos de azufre.

Termodinámica de la desulfuración del acero líquido

Hay cuatro aspectos que son importantes durante la desulfuración del acero líquido. Estos son (i) capacidad de sulfuro, (ii) relación de distribución de azufre, (iii) potencial de desulfuración y (iv) tasa de desulfuración.

- Capacidad de sulfuro:es la capacidad de la escoria líquida para adsorber azufre. Esto a menudo se caracteriza por el equilibrio entre la fase de escoria y la fase gaseosa con respecto a las presiones parciales de azufre y oxígeno. La capacidad de sulfuro es una propiedad que depende únicamente de la temperatura y la composición de la escoria. Puede medirse directamente mediante ensayos experimentales en condiciones isobáricas e isotérmicas. Los datos alcanzables sobre las capacidades de sulfuro de muchos sistemas de escoria binarios, ternarios y de componentes múltiples están disponibles en la literatura. La capacidad de sulfuro de la escoria normalmente aumenta con el aumento de la temperatura y la concentración de óxidos básicos. Por lo tanto, las escorias de cuchara altamente básicas deben usarse para la desulfuración del acero. También se han desarrollado diferentes modelos matemáticos para calcular la capacidad sulfurosa de escorias líquidas multicomponente.

- Relación de distribución de azufre:el azufre se distribuye entre el metal y la fase de escoria en equilibrio. La relación de distribución de azufre normalmente depende de la actividad de oxígeno en el acero líquido. La desulfuración del acero se vuelve más efectiva con la disminución de la actividad del oxígeno.

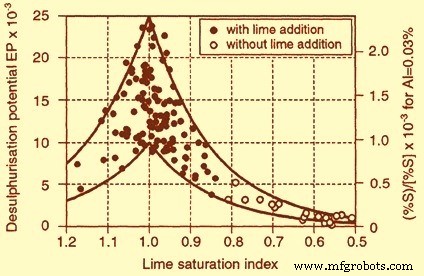

- Potencial de desulfuración:el potencial de desulfuración también depende de la composición de la escoria. Para caracterizar el comportamiento de la escoria, generalmente se utiliza un índice de saturación de cal definido por la relación entre el contenido real de CaO (óxido de calcio) y el contenido de CaO para las escorias saturadas con cal. El 'índice de saturación de cal' cambia con la composición de la escoria. El valor del índice de saturación de cal para la escoria saturada de cal es uno. Las escorias con un índice de saturación de cal inferior o superior a uno son escorias subsaturadas o escorias con exceso de cal, respectivamente. La influencia del índice de saturación de cal en el potencial de desulfuración se muestra en la Fig. 1. El potencial de desulfuración más alto se puede lograr utilizando escorias saturadas de cal. Una subsaturación de cal en la escoria de la cuchara conduce a una disminución de la desulfuración por razones termodinámicas. Por el contrario, un exceso de cal conduce a escorias heterogéneas, lo que resulta en una disminución del potencial de desulfuración por razones cinéticas. Por lo tanto, se requiere una optimización de la composición de la escoria para garantizar una eliminación satisfactoria del azufre del acero líquido.

- Tasa de desulfuración:la capacidad de sulfuro y el potencial de desulfuración describen la capacidad máxima de las escorias para absorber azufre en el equilibrio termodinámico. En la práctica, hay un tiempo de tratamiento en cuchara que debe adaptarse según los requisitos de producción del taller de fundición de acero. Es deseable un proceso de refinado rápido en las cucharas. Se ha visto que a las temperaturas de fabricación del acero, la velocidad de reacción entre el metal y la fase de escoria está determinada principalmente por el transporte de masa. En lo que respecta a la desulfuración del acero con una escoria superior de cuchara de refinación, la velocidad de reacción depende de la rapidez con la que se transporta el azufre desde la fase metálica a la interfaz metal/escoria y la rapidez con la que se transporta desde la interfaz a la fase de escoria. En este caso, una rápida transferencia de masa provocada por una intensa agitación del gas conduce a una aceleración de la tasa de desulfuración. Hoy en día, el tratamiento con agitación de gas del acero líquido en la cuchara es una práctica operativa estándar. Para realizar el tratamiento de agitación de gas, se inyecta gas inerte (normalmente gas argón) en el acero líquido a través de tapones porosos ubicados en el fondo de la cuchara o utilizando una lanza superior sumergida. El gas inyectado asciende en el acero líquido en forma de burbujas de gas y se separa en el baño en la superficie. Debido a la fuerza de flotación de las burbujas de gas, se forma en la cuchara un campo de flujo circulante de acero líquido. El patrón del campo de flujo del acero es de gran importancia para el proceso de desulfuración. La velocidad de flujo del acero líquido aumenta con el aumento de la tasa de agitación del gas. Por lo tanto, se puede lograr una aceleración de las reacciones entre el acero y la fase de escoria.

Fig. 1 Influencia del índice de saturación de cal en el potencial de desulfuración

La tasa de desulfuración aumenta considerablemente si la tasa de agitación del gas supera un valor crítico. Este fenómeno puede ser causado por la emulsificación de gotas de escoria en la fase metálica.

Aspectos teóricos de la emulsificación de escorias

La desulfuración del acero líquido por reacción escoria-metal es una reacción de intercambio entre dos fases no miscibles, gobernada termodinámicamente por la relación de partición de azufre entre las dos fases, y cinéticamente gobernada por el área de intercambio entre fases y la fuerza impulsora de transferencia de azufre. Los aspectos cinéticos pueden verse influenciados adecuadamente por los efectos de la dinámica de fluidos. Dado que la agitación adecuada del baño inducida por la inyección de gas afecta la velocidad relativa en la interfaz del metal y la escoria, a su vez, afecta el coeficiente de transporte de masa de soluto. Las altas velocidades de interfaz pueden incluso causar la emulsificación de la escoria, lo que resulta en un gran aumento del área de superficie de intercambio. Además, la mezcla eficiente de metales en el baño de acero líquido acelera el logro del nivel de azufre final deseado en el acero líquido, lo que resulta en una disminución de la duración de la operación de desulfuración.

Por lo tanto, es necesario conocer la dinámica de fluidos en la cuchara inducida por la inyección de gas, a fin de alcanzar las mejores condiciones en términos de campo de flujo adecuado, a saber (i) en la interfaz metal-escoria, para favorecer la emulsificación y, a su vez, la aceleración de la cinética química, y (ii) en el baño de cuchara, para permitir mezclar acero recién desulfurado en la interfase con acero líquido en el granel de cuchara hasta alcanzar una mezcla perfecta en toda la cuchara al nivel de azufre objetivo. Por otro lado, se deben evitar acciones de agitación demasiado intensas que están relacionadas con altos costos operativos y pérdidas de temperatura del baño.

La energía mecánica se transfiere al baño por medio de (i) soplado inferior, desde uno o más tapones porosos, (ii) soplado superior, a través de la lanza, o (iii) soplado combinado. Se han realizado varias investigaciones sobre los efectos de la agitación del gas en la dinámica de fluidos en la cuchara, enfocadas en la ruta del gas o en los procesos de interfaz escoria-metal, que también involucran la reacción de desulfuración. Los aspectos más relevantes derivados de estas investigaciones son los siguientes.

- En varios procesos de fabricación de acero en los que se trata de la agitación del baño, los tiempos de mezcla dependen de la potencia transferida al baño en la cuchara a una potencia de 0,3 a 0,4.

- La agitación de soplado inferior de un solo tapón que garantiza los tiempos de mezcla más cortos para un baño fijo y un suministro de caudal de gas fijo se logra con el tapón excéntrico con respecto a la cuchara. Por lo general, se desea una posición entre un cuarto y la mitad del radio de la cuchara.

- Los tapones porosos múltiples que se agitan en la cuchara deben colocarse con cuidado para tener la velocidad relativa en la interfaz escoria-metal para favorecer la emulsificación. Las posiciones asimétricas de los tapones demostraron ser de máxima eficiencia en la reducción de los tiempos de mezclado. Con posiciones de tapón simétricas, se inducen recirculaciones de flujo en la cuchara con zonas que tienen flujos que se contrarrestan y destruyen sus efectos de agitación. El soplado con lanza es beneficioso para la emulsificación, mientras que la agitación en el fondo es beneficiosa para la mezcla en cucharón. Un soplado combinado adecuado fusiona los dos efectos deseados.

- Los estudios realizados sobre el efecto de las propiedades de la escoria en el fenómeno de la emulsificación muestran que existen condiciones críticas que deben cumplirse para la velocidad del acero en la interfaz con la escoria y el caudal de gas soplado desde los tapones para permitir la emulsificación comienzo. Estas relaciones tienen en cuenta las propiedades físicas de la escoria, como la viscosidad y la densidad.

- Entre los parámetros utilizados para definir las mejores condiciones de mezcla en la cuchara y la transferencia de masa en la interfase escoria-metal, son de gran importancia la relación entre el diámetro de la cuchara (D) y la altura del baño (H). Normalmente, la relación D/H no está lejos de 1.

- Los datos disponibles en la literatura sobre el efecto del caudal de inyección de gas en la tasa de desulfuración muestran que el aspecto más interesante es que se encuentra un caudal de gas de inicio para mejorar significativamente la tasa de desulfuración.

Proceso de desulfuración

Principalmente, hay dos opciones disponibles para la eliminación de azufre del acero líquido. Estos son (i) mediante reacción metal-escoria, donde la escoria superior se mezcla intensamente con el acero líquido, y (ii) por inyección de calcio metálico (Ca) en el acero líquido, donde se produce una precipitación de sulfuros.

La escoria de la parte superior de la cuchara después de la fabricación primaria del acero consiste normalmente en (i) escoria transportada desde el horno primario de fabricación del acero, (ii) productos de desoxidación, (iii) escoria residual de la cuchara del calor anterior, (iv) desgaste del revestimiento de la cuchara, y ( v) agentes formadores de escoria cargados en la cuchara.

Para una desulfuración eficiente, se requiere que el acero se desoxide y que se minimice el arrastre de escoria del horno primario de fabricación de acero. Las cucharas revestidas con refractarios de arcilla refractaria y alúmina no son adecuadas si se desea obtener un bajo nivel de azufre en el acero. El uso de dolomita u otros materiales revestidos refractarios básicos se utilizará para una desulfuración eficiente.

Después de colar el acero líquido del horno primario de fabricación de acero, se desconoce la cantidad de escoria transportada. Otro parámetro desconocido es la pérdida de aluminio (Al) durante la colada, lo que da como resultado diferentes cantidades de Al2O3 en la escoria. En siderurgia secundaria es fundamental conocer la composición y cantidad de escoria de cuchara justo después del colado para poder modificar la escoria de cuchara con fines de desoxidación y desulfuración. Normalmente se utiliza cal (CaO), alúmina (Al2O3) y desoxidante de escoria para modificar la escoria de cuchara. Para la desulfuración del acero es importante reducir el contenido de masa de FeO y MnO a un nivel bajo. El proceso de desulfuración utiliza los siguientes pasos diferentes.

- Ajuste de escoria con respecto a (i) desoxidación de escoria y (ii) saturación de cal

- Homogeneización y licuefacción de escorias

- Reducción de FeO y MnO

- Agitación intensiva para desulfuración

Dependiendo de los reactores metalúrgicos (unidad de desgasificación al vacío, horno de cuchara, etc.), estos pasos del proceso necesitan diferentes períodos de tiempo. El tiempo de tratamiento disponible en la siderurgia secundaria se determina primero por los tiempos de fundición. Los tiempos de fundición en los talleres de fundición de acero están en un rango de 25 minutos a 60 minutos dependiendo de varios factores. En el caso de un proceso de fundición rápido, se dispone de poco tiempo para la siderurgia secundaria, que no es suficiente para realizar todos los pasos mencionados anteriormente. Por lo tanto, el proceso de desulfuración en sí mismo no solo requiere conocimientos metalúrgicos, sino que también implica un aspecto logístico, que es un gran desafío para la siderúrgica.

La práctica de la escoria sintética se utiliza normalmente para la desulfuración del acero líquido. Se adopta la práctica de escoria sintética para cumplir con los siguientes objetivos.

- Para cubrir la superficie de acero líquido para reducir las pérdidas de calor.

- Para evitar la reoxidación del acero líquido por el oxígeno atmosférico

- Para eliminar inclusiones del acero líquido.

El uso de escoria sintética puede desulfurar el acero hasta en un 50 % a 60 % del nivel original de azufre en el acero. Las propiedades deseables de la escoria sintética son (i) la escoria debe tener una alta capacidad de sulfuro, (ii) debe ser de naturaleza básica, (iii) debe ser fluida para obtener velocidades de reacción más rápidas, y (iv) es para no causar un desgaste refractario excesivo.

El burbujeo de argón se realiza normalmente para obtener una mezcla intensiva para una desulfuración eficiente. Con escoria sintética de la basicidad y la capacidad de sulfuro deseadas, el acero desoxidado se puede desulfurar hasta un 0,005 %.

Diseño de escorias sintéticas

En las cucharas revestidas con ladrillos de dolomita o magnesita, los principales componentes de la escoria inicial de la cuchara son CaO, Al2O3, SiO2, FeO, MnO y MgO. Durante el tratamiento en cuchara para la desulfuración, los componentes FeO y MnO deben reducirse bien. Además, los contenidos de CaO, AI2O3, SiO2 y MgO deben mantenerse en un rango adecuado para obtener una escoria de cuchara líquida y homogénea. Un alto excedente de CaO y MgO conduce a escorias heterogéneas, lo que tiene una influencia negativa en el rendimiento del proceso y, por lo tanto, debe evitarse.

La escoria sintética normalmente contiene CaO, Ca F2 y Al2O3 y una pequeña cantidad de SiO2. El principal componente de la escoria sintética es la cal (CaO). El fluoruro de calcio (CaF2) aumenta la capacidad de sulfuro de la escoria y ayuda a fluidificar la escoria. Con frecuencia, el Al está presente para desoxidar el acero líquido, ya que la transferencia de azufre del acero líquido a la escoria es seguida por la transferencia de oxígeno de la escoria al acero. Por lo tanto, la desoxidación efectiva del acero es imprescindible para una desulfuración eficiente.

Normalmente, la composición de la escoria sintética consta de 45 % a 55 % de CaO, 10 % a 20 % de CaF2, 5 % a 16 % de Al2O3 y hasta 5 % de SiO2. Esta escoria está prefundida en estado sólido.

Problemas relacionados con la práctica de escoria sintética

La práctica de la escoria sintética parece ser simple y no se necesita mucha inversión de capital. Ciertos problemas relacionados con la práctica de la escoria sintética se detallan a continuación.

- La desulfuración puede variar de un calor a otro si no se controla el arrastre de escoria del horno de fundición de acero primario. Se requiere que el nivel de oxígeno del acero líquido sea el mismo para obtener resultados consistentes.

- CaO es el componente principal. Es higroscópico y conduce a la captación de hidrógeno (H2) en el acero.

- El burbujeo de argón se realiza para agitar el baño. La caída de temperatura debida al burbujeo de argón puede ser del orden de 10 a 25 grados C para un calor de 150 a 250 toneladas de peso. La caída de temperatura es el resultado de las pérdidas de calor por radiación de la superficie y la transferencia de calor debido al burbujeo de argón. La escoria ataca el refractario de la cuchara. Una cantidad excesiva de CaF2 da como resultado un desgaste refractario. Una temperatura de roscado más alta también tiene un efecto sobre el desgaste del refractario.

Una escoria prefundida a base de CaO y Al2O3 con una pequeña cantidad de CaF2 puede reducir el problema del desgaste refractario y la captación de hidrógeno. La composición de CaO y Al2O3 se puede seleccionar para fundir a 1400 °C a 1450 °C. Se puede agregar una pequeña cantidad de CaF2. Esta escoria refundida, cuando se utiliza para la desulfuración, reduce los problemas asociados con la escoria prefundida.

Un parámetro importante para caracterizar la escoria sintética por su idoneidad para desulfurar acero líquido es la capacidad de sulfuro de la escoria. Además, el grado de desulfuración depende del grado de desoxidación. El acero calmado con aluminio puede desulfurarse con mayor eficacia que el acero en el que se utiliza Fe-Mn o Fe-Si para desoxidar el acero.

Proceso de manufactura