Procesos de desgasificación al vacío para acero líquido

Procesos de desgasificación al vacío para acero líquido

Durante el proceso primario de fabricación del acero, gases como el oxígeno (O2), el hidrógeno (H2) y el nitrógeno (N2) se disuelven en el acero líquido. Estos gases tienen un efecto nocivo sobre las propiedades mecánicas y físicas del acero. El O2 disuelto del acero líquido no se puede eliminar como O2 molecular y su eliminación se denomina desoxidación. El término desgasificación se utiliza para la eliminación de gases H2 y N2 del acero líquido. Dado que el proceso de desgasificación del acero líquido se realiza al vacío, también se conoce como desgasificación al vacío del acero líquido. Los procesos de desgasificación al vacío se realizan en cucharas hirvientes de acero.

La eliminación de los gases H2 y N2 del acero líquido es necesaria ya que ambos gases dañan las propiedades del acero. La solubilidad del H2 en el acero es baja a temperatura ambiente. El exceso de H2 se rechaza durante la solidificación y da como resultado la formación de poros y la porosidad en el acero solidificado. Pocas ppm (partes por millón) de gas H2 provocan ampollas y pérdida de ductilidad a la tracción. En el caso del gas N2, la solubilidad máxima de N2 en hierro líquido es de 450 ppm y menos de 10 ppm a temperatura ambiente. Durante la solidificación, se rechaza el exceso de N2, lo que puede provocar la formación de agujeros de soplado o nitruros. El exceso de N2 también provoca la fragilización de la zona afectada por el calor durante la soldadura de aceros y también perjudica la formabilidad en frío del acero.

Fue solo a principios de la década de 1950 que el problema de producir acero con un contenido mínimo de gas se resolvió mediante el desarrollo de un método de tratamiento al vacío del acero líquido en la cuchara antes de su llenado. El método fue propuesto por los científicos AM Samarin y LM Novik de la antigua URSS en 1940. Se probó industrialmente por primera vez en la entonces URSS en 1952 en la planta metalúrgica Enakievskii. En 1954, en la entonces República Federal de Alemania, en Bochumer Verein, se probó un método para desgasificar un flujo de metal. La introducción industrial del método de cuchara de tratamiento al vacío se realizó por primera vez en la entonces URSS en 1955. Esto inició una nueva tendencia en la fabricación de acero conocida como el tratamiento al vacío del acero.

El tratamiento al vacío del acero líquido en la cuchara comenzó primero con los procesos de desgasificación al vacío de cuchara a cuchara y de cuchara a lingotera para la eliminación de H2. Originalmente, la desgasificación al vacío del acero líquido se realiza en condiciones reductoras a una presión que oscila entre 0,5 y 10 mbar (1 mbar =0,75 mm Hg o 0,00102 kg/cm2) con el objetivo de reducir el contenido de H2 a menos de 2 ppm.

A fines de la década de 1950, se hicieron populares los procesos de desgasificación al vacío más eficientes, como los procesos Dortmund Hoerder (DH) y Ruhrstahl-Heraeus (RH). A mediados de la década de 1960, se implementaron con éxito procesos de desgasificación como la desgasificación por arco al vacío (VAD), el proceso ASEA-SKF y el proceso de descarburación con oxígeno al vacío (VOD) para el tratamiento de aceros con alto contenido de cromo (Cr).

Inicialmente, el concepto de desgasificación al vacío se usó principalmente para la eliminación de gas H2 del acero líquido, pero pronto sirvió para muchos otros propósitos también para la producción de aceros limpios. Desde alrededor de 1980 ha habido un mayor uso de la desgasificación al vacío para la producción de aceros de carbono ultra bajo (ULC) con contenidos de carbono (C) de 30 ppm o menos. Además, con el desarrollo de aceros libres de intersticiales (IF) con contenidos de C y N2 de 30 ppm o menos, el tratamiento al vacío se ha convertido en una necesidad. En la actualidad, un tratamiento de desgasificación al vacío se ha convertido en una instalación esencial para un taller de fundición de acero que produce acero de calidad.

Las características generales de la desgasificación al vacío son las siguientes.

- La desorción de gases es una reacción interfacial gas/metal. El H2 o N2 atómico del acero líquido tiene que difundirse en la interfase gas/metal, donde se convierte en H2 o N2 molecular que luego se puede desorber. La eficacia del tratamiento al vacío aumenta con el aumento de la superficie del líquido expuesto al vacío. El aumento de la superficie del acero líquido expuesto al vacío, p. en forma de chorro fino o agitación inducida por gas acelera el proceso de desgasificación.

- La temperatura del acero líquido desciende durante el proceso de desgasificación al vacío. Cuanto mayor es el área de la superficie de la corriente expuesta al vacío, mayor es la caída de temperatura.

- El tiempo de desgasificación debe mantenerse al mínimo.

- El grado de desgasificación aumenta con el grado de vacío. En la práctica se emplea un vacío del orden de 1 mm Hg o incluso inferior a 1 mm Hg (1 mm Hg =1 torr). Se requiere que la capacidad de bombeo de vacío sea adecuada.

Los procesos de desgasificación al vacío que se utilizan actualmente se pueden clasificar en tres tipos:(i) práctica de desgasificación por flujo, (ii) práctica de desgasificación por circulación y (iii) práctica de desgasificación por cuchara o tanque.

Práctica de desgasificación de corrientes

En la desgasificación de corriente, el acero líquido se vierte en otro recipiente que se encuentra al vacío. La exposición repentina de la corriente de líquido en el vacío conduce a una desgasificación muy rápida debido al aumento del área de superficie creada por la ruptura de la corriente en gotitas. Este proceso ayuda a que el H2 disuelto en el acero, sea evacuado por una bomba de vacío. La mayor cantidad de desgasificación ocurre durante la caída de la corriente líquida. La altura de la corriente de vertido es un parámetro de diseño importante. La tecnología de desgasificación de flujo tiene las siguientes variantes en la práctica.

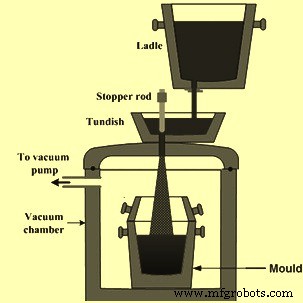

- Desgasificación de la cuchara a la lingotera:la lingotera precalentada con la parte superior caliente se coloca en la cámara de vacío. Encima de la cámara se coloca una artesa. El acero líquido golpeado en el cucharón está a un sobrecalentamiento equivalente a 30 °C. El cucharón se coloca sobre la artesa. Es deseable verter acero líquido en la parte inferior de la artesa. El esquema de desgasificación de cuchara a molde se muestra en la Fig. 1.

- Desgasificación de cucharón a cucharón:en la desgasificación de cucharón a cucharón, se coloca un cucharón con la varilla de tope en una cámara de vacío. Se coloca una cuchara que contiene acero líquido del horno primario de fabricación de acero encima de la cámara de vacío y se sella al vacío el espacio. Las adiciones de aleaciones se realizan al vacío. Se permite que la corriente caiga en la cuchara donde se desgasifica el acero líquido. Las adiciones de aleaciones se realizan al vacío.

En algunas plantas, la desgasificación se realiza durante la extracción. En esta disposición, el acero líquido del horno primario de fabricación de acero se extrae en una artesa o cucharón pequeño. Desde el cucharón pequeño se deja caer una corriente de líquido en un cucharón que se vacía. La cuchara se cierra desde arriba con una tapa especial que contiene una abertura de escape. Se vierte acero líquido con un sobrecalentamiento de 25 °C a 30 °C en el cucharón.

Fig. 1 Esquemas de desgasificación de cuchara a molde

Práctica de desgasificación por circulación\

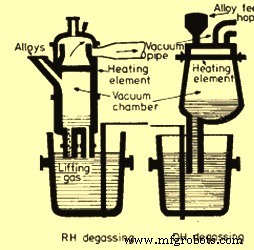

En la práctica de desgasificación por recirculación, se permite que el acero líquido circule continuamente en la cámara de vacío mediante un arreglo especial. En este proceso, se coloca una cámara de vacío encima de la cuchara que posee un tubo o tubos que se sumergen en el baño de acero líquido. Hay dos tipos de procesos de desgasificación por circulación (Fig. 2), a saber, (i) el proceso de desgasificación de Ruhrstahl – Heraeus (RH) y (ii) el proceso de desgasificación de Dortmund – Hörder (DH). El proceso de desgasificación RH tiene dos esnórquel sumergidos en la cuchara, mientras que el proceso de desgasificación DH tiene un solo esnórquel y funciona succionando repetidamente el acero líquido en la cámara de vacío y luego liberándolo de nuevo en la cuchara. El proceso de desgasificación de RH se describe en un artículo separado en el enlace http://www.ispatguru.com/rh-vacuum-degassing-technology/.

Fig. 2 Esquemas de los procesos de desgasificación por circulación

En el proceso de desgasificación de RH, se diseña una carcasa cilíndrica revestida de refractario con dos patas (también llamada esnórquel) de manera que el acero líquido se eleva en una pata y vuelve a caer en la cuchara después de desgasificarse a través de la segunda pata. El lado superior de la carcasa cilíndrica está provisto de escape, adiciones de aleación, ventana de observación y control. La carcasa cilíndrica está revestida con ladrillos de arcilla refractaria en la parte superior y ladrillos de alúmina (Al2O3) en la parte inferior para soportar altas temperaturas. Las patas están revestidas con refractarios Al2O3. El argón (Ar), el gas elevador, se inyecta en el esnórquel de entrada para aumentar la velocidad del acero líquido que ingresa al esnórquel de entrada.

El funcionamiento del desgasificador RH incluye lo siguiente.

- Calentamiento de la cámara cilíndrica a la temperatura deseada (varía entre 900 °C y 1500 °C).

- Descenso de la cámara en acero líquido hasta el nivel deseado.

- Evacuación de la cámara para que el líquido comience a subir en la cámara.

- Introducción del gas elevador que se expande y crea una fuerza de flotación para aumentar la velocidad del acero líquido que sube hacia el esnórquel de entrada.

- Se produce la desgasificación del acero líquido en la cámara y fluye de regreso a través del otro esnórquel hacia la cuchara. Este acero desgasificado está ligeramente más frío que el acero en la cuchara. La fuerza de flotación creada por la diferencia de densidad (la densidad del acero líquido más frío es mayor que la del acero caliente) agita el baño.

- La tasa de circulación del acero líquido en la cámara cilíndrica controla la desgasificación. La velocidad de circulación depende de la cantidad de gas elevador y del grado de vacío. Se pueden desgasificar 110 toneladas de acero líquido en 20 minutos haciendo circular acero líquido a una velocidad de 12 toneladas/min. El consumo específico de Ar es de alrededor de 0,075 cum/ton.

- Se pueden hacer adiciones de ferroaleaciones al final de la desgasificación dependiendo del sobrecalentamiento.

El proceso RH tiene varias ventajas que incluyen (i) las pérdidas de calor son relativamente bajas, (ii) las adiciones de aleaciones se pueden ajustar más estrechamente, y (iii) la pequeña capacidad de bombeo al vacío es adecuada ya que se va a evacuar un volumen menor en comparación con una cuchara a otra. o corriente de desgasificación.

En el proceso de desgasificación DH, una pequeña cantidad de alrededor del 10 % al 15 % de la masa total de acero líquido se desgasifica a la vez. El proceso se repite hasta que se alcanza el nivel requerido de desgasificación. La disposición de un recipiente y la cuchara es algo similar, excepto que (i) en el proceso de desgasificación DH, el recipiente cilíndrico tiene un tubo respirador y (ii) el recipiente cilíndrico tiene una función de calentamiento.

La cámara de DH está equipada con una instalación de calefacción, arreglo adicional de aleación y sistema de escape. El fondo del recipiente cilíndrico está provisto de un tubo respirador que se puede sumergir en el acero líquido. La parte superior de la cámara DH está revestida con ladrillos de arcilla refractaria y la parte inferior con ladrillos de Al2O3. Snorkel está revestido con ladrillos Al2O3 de mayor calidad. La longitud del tubo respirador es lo suficientemente grande para darse cuenta del efecto de la presión atmosférica sobre el aumento del acero en el tubo respirador. Los siguientes son los pasos importantes para operar el proceso de desgasificación de DH.

- La cámara DH se precalienta y se baja en el cucharón para que la punta del esnórquel se sumerja debajo de la superficie de acero líquido.

- La cámara de vacío se mueve hacia arriba y hacia abajo para que el acero entre en la cámara.

- La cámara se mueve de 50 a 60 veces con un tiempo de ciclo de 20 segundos.

- La desgasificación adecuada es posible en 20 a 30 ciclos.

- Se mantiene una capa de escoria en la cuchara para minimizar las pérdidas de calor.

- El proceso de desgasificación de DH puede operar con sobrecalentamientos más bajos en comparación con RH ya que la unidad de DH tiene una instalación de calefacción.

Práctica de desgasificación en cucharón o tanque

Aquí, la cuchara se coloca en un tanque de vacío y se agita con un gas inerte mientras se vacía el tanque. Alternativamente, la cuchara puede tener un dispositivo de sellado en su periferia para colocar una tapa que forma la cámara de vacío.

El acero líquido se puede tratar en un desgasificador de tanque sin recalentamiento por arco. Esto se puede hacer con dos sistemas de agitación diferentes, a saber (i) una agitación inductiva del baño de acero líquido y (ii) la agitación del baño burbujeando Ar a través de un tapón poroso ubicado en el fondo de la cuchara.

Se utiliza una práctica de desgasificación en tanque (i) para reducir las concentraciones de gases disueltos en el acero líquido, (ii) para homogeneizar la composición del acero líquido y la temperatura del baño, (iii) para eliminar los materiales de inclusión de óxido del acero líquido, y (iv) ) proporcionar los medios y condiciones técnicas favorables para la desulfuración. La eliminación de azufre (S) se logra a través de reacciones de escoria-metal, que son promovidas por un fuerte lavado (burbujeo) de Ar dentro de la envoltura de vacío. El proceso de desgasificación del tanque requiere (i) la evacuación rápida del tanque de vacío, (ii) el mantenimiento del vacío y al mismo tiempo la succión de un gran flujo de gas inerte, (ii) la disponibilidad inmediata, (iv) la resistencia al polvo y (v) ) funcionamiento seguro en condiciones adversas.

La cuchara está provista de un tapón poroso en su parte inferior para purgar el gas Ar. La cuchara se coloca en una cámara de vacío. La cámara de vacío está equipada con una tolva para realizar adiciones de elementos cuando sea necesario. El gas de agitación se introduce desde la parte superior a través del techo mediante un tubo refractario sumergido o a través del tapón poroso instalado en la parte inferior de la cuchara. Para una desgasificación efectiva del acero totalmente calmado, es mejor purgar Ar a través del fondo de la cuchara. La agitación del baño mejora la tasa de eliminación de gas. La eliminación vigorosa de gases también provoca salpicaduras de acero líquido. Por lo tanto, la cuchara no se llena por completo y alrededor del 25 % de su altura se mantiene como francobordo para acomodar las gotas de acero líquido salpicadas. La presión se mantiene entre 1 mm Hg y 10 mm Hg para una desgasificación efectiva. Durante la desgasificación se realizan adiciones para la desoxidación y la aleación. En ciertos casos, la cuchara se calienta para compensar la pérdida de calor durante la desgasificación. Para que la desgasificación sea eficaz, es necesario que la escoria arrastrada desde el horno primario de fabricación de acero sea lo más baja posible. La escoria remanente contiene FeO y dado que el contenido de O2 del acero está en equilibrio con el contenido de FeO de la escoria, el contenido de O2 del acero aumenta.

Los requisitos fundamentales para el proceso de desgasificación de la cuchara incluyen (i) suficiente espacio libre en la cuchara para contener la escoria inducida por vacío y la ebullición del acero, (ii) un gas inerte que se filtra a través del baño de acero para remover, separar las inclusiones y mejorar el rendimiento de la desgasificación por vacío , (iii) suficiente recalentamiento en el acero para evitar la formación de grumos, y (iv) medios para suministrar aditivos mientras la cuchara está dentro del tanque de vacío.

La conexión de Ar con la cuchara se establece cuando la cuchara se coloca en su lugar dentro del tanque de vacío. El tanque de vacío es evacuado a las presiones operativas requeridas por un sistema de bombeo de vacío. Las emisiones se evacuan a través del sistema de bombeo de vacío y se recolectan antes de las bombas o se descargan bajo el agua contenida dentro de un pozo caliente de concreto equipado con una pared de vertedero. Los gases del proceso, incluidos los arrastrados por el agua de descarga del intercondensador, se expulsan del pozo caliente a través de un ventilador accionado por motor a una chimenea de ventilación equipada con un quemador de antorcha. El agua caliente del pozo se bombea a una torre de enfriamiento del sistema de agua de contacto.

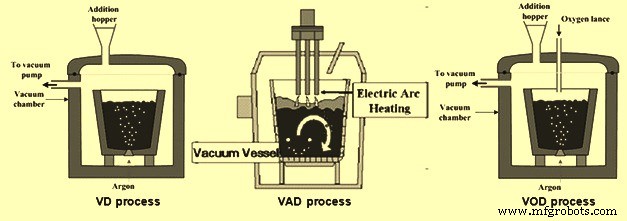

En la Fig. 3 se muestran esquemas de importantes procesos de desgasificación en cuchara.

Fig. 3 Esquemas de los procesos de desgasificación en cuchara

Proceso de desgasificación al vacío (VD)

Esta es una unidad de desgasificación de cuchara simple con provisiones para adiciones de aleación. Aquí, el vacío se crea a través de un sistema de bombeo de vacío. Se crea una presión tan baja como 0,5 mm Hg. El proceso es capaz de (i) la homogeneización del baño de acero líquido con respecto a la temperatura y la composición, (ii) un ajuste fino de la química y (iii) una mejor desoxidación y reducción en los contenidos de H2, N2 y O2. La desulfuración es un gran problema para los calores procesados directamente a través de la unidad VD del horno primario de fabricación de acero. Sin embargo, el problema se puede resolver asegurando una reducción de la escoria en la cuchara antes de enviar el calor a la unidad VD y una desulfuración mejorada causada por la mezcla de escoria y metal.

Proceso de desgasificación por arco de vacío (VAD)

El proceso de desgasificación por arco de vacío (VAD) es un proceso de desgasificación de tanque con electrodos agregados con el fin de recalentar el acero líquido. Este es un proceso de una sola unidad en el que la cuchara se asienta en un tanque de vacío y se agita con gas inerte a través de un tapón poroso en la parte inferior con posibilidad de calentamiento a través de electrodos y adiciones de aleación. Después de agregar cal al acero líquido en la cuchara, se realiza un arco a una presión de 250 mm Hg a 300 mm Hg para elevar la temperatura y fusionar la cal, seguido de una desgasificación de corta duración, adiciones para ajuste químico y desgasificación profunda a presiones tan bajo como 1 mm Hg. La agitación del aire continúa en todos los pasos operativos y el ajuste del caudal se realiza para las diferentes operaciones que se llevan a cabo durante el proceso VAD. La tasa de calentamiento es de alrededor de 3 grados C/min a 4 grados C/min y durante el calentamiento la tasa de flujo de Ar se mantiene en el lado inferior. En este sistema, al vacío, la reacción de C-O2 y la reacción de C-Al2O3 bajo el arco de alta temperatura son de gran ayuda para lograr un bajo contenido de O2 sin ningún producto de reacción sólido. Se alcanzan niveles de H2 tan bajos como 1,5 ppm debido a la intensa transferencia de masa por Ar y la baja presión parcial de H2 debido a la dilución del monóxido de carbono (CO) liberado. La principal ventaja de este proceso es el alto grado de desulfuración de hasta el 80 % para la producción de aceros con niveles de azufre tan bajos como el 0,005 %. VAD es ahora un proceso ampliamente utilizado para la producción de acero limpio.

ASEA – Proceso SKF

Es un proceso que posee un grupo integrado de unidades de tratamiento que generalmente consisten en unidades separadas de desescoriado, calentamiento por arco y tratamiento al vacío. Aquí, la escoria se elimina volviendo a cargar para evitar la refosforización, después de lo cual se lleva a cabo la adición de ferroaleaciones. El calentamiento por arco se realiza para elevar la temperatura para compensar el efecto de enfriamiento de las adiciones de aleación, seguido de la desgasificación en una atmósfera de vacío para reducir el contenido de O2 y la deshidrogenación para lograr contenidos de H2 tan bajos como 1,5 ppm. El método implica la aplicación de agitación electromagnética que ayuda a las inclusiones flotantes y da como resultado la producción de aceros limpios. En la actualidad, las unidades ASEA-SKF han incorporado agitación básica con gas inerte para permitir la desulfuración.

Proceso de descarburación de oxígeno al vacío (VOD)

El proceso VOD es una unidad de desgasificación de tanques que además está equipada con una lanza de soplado de O2. Este suministro adicional de O2 se puede utilizar para la producción de acero inoxidable de grado C extrabajo (descarburización forzada) o para el calentamiento químico del acero líquido junto con adiciones de Al/Si (silicio) (proceso VD-OB). La bomba de vacío está diseñada en consecuencia, con una mayor capacidad para hacer frente al aumento del volumen de gases de escape.

El proceso VOD se considera un proceso de vacío importante para la producción de acero inoxidable. Es principalmente adecuado para aceros inoxidables especiales que requieren niveles muy bajos de C, N2 y H2. En este proceso, la cuchara se coloca en una cámara de vacío y hay una provisión para la punción de O2 a través de un prensaestopas hermético al vacío y adiciones de aleación. Básicamente, el proceso implica la oxidación preferencial del carbono sobre el Cr, lo que conduce a pérdidas mínimas de Cr.

Debido al francobordo reducido disponible en la cuchara, el contenido inicial de C del acero líquido debe ser tan bajo como 1 %. Aquí, la inyección de O2 se lleva a cabo de 100 mm Hg a 250 mm Hg. El Si se oxida seguido de C. La descarburación se produce a través del inicio del burbujeo determinado por la temperatura inicial y el contenido de Si del acero líquido. Se produce una tasa constante de descarburación dependiendo de la tasa de flujo de O2. La relación CO/CO2 se controla y, con un contenido de C del baño de 0,08 %, aumenta rápidamente. Más allá de este porcentaje límite de C, la tasa de descarburación cae independientemente de la tasa de flujo de O2 con oxidación simultánea de Cr. Se interrumpe la punción de O2 y se reduce la presión del recipiente y se lleva a cabo la agitación del Ar después de la reacción entre el O2 disuelto y el C restante. Se ha informado que a través de una agitación vigorosa el C puede reducirse a niveles de 0,005 % y el C+ total Se consiguen menos de 0,015 % de N2.

La secuencia de refinación en general se controla mediante la combinación de la variación en el caudal de O2, la distancia entre la punta de la lanza y la superficie del baño, el control de la presión de vacío y el caudal de Ar. La adición de una cantidad suficiente de cal y Al ayuda a una excelente desulfuración del acero líquido.

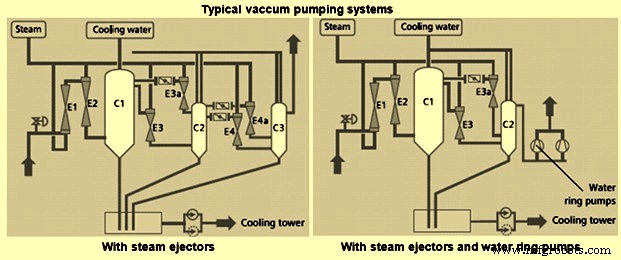

Sistema de bomba de vacío

El sistema de bomba de vacío es la fuerza motriz de los procesos de desgasificación al vacío para acero líquido. Para crear vacío, existen tres tipos básicos de sistemas de bomba de vacío que se pueden utilizar. Cada uno tiene sus propias ventajas y desventajas. Estos son (i) eyectores de vapor con las etapas de condensación necesarias, (ii) eyectores de vapor en combinación con bombas de anillo de agua y (iii) sistemas de bombeo mecánico en seco. Los chorros de vapor funcionan con un flujo de masa constante, mientras que las bombas de vacío de anillo de agua funcionan con un volumen constante. Usados juntos, se puede alcanzar un punto de equilibrio económico para aprovechar las mejores características de cada uno. El sistema de bombeo de vacío con eyectores de vapor y con eyectores de vapor junto con bombas de anillo de agua se muestran en la Fig. 4.

Fig. 4 Sistemas típicos de bombeo de vacío

Varios factores juegan un papel en la selección de los sistemas de bomba de vacío. Estos se dan a continuación.

- La cantidad de gases disueltos a eliminar. La presión absoluta, la química del acero y la tasa de flujo de Ar afectan las tasas a las que el sistema de bombeo de vacío elimina los gases.

- La carga a la presión de diseño del sistema en 'equivalente de aire seco'.

- La carga que el sistema debe cumplir a diferentes presiones (si lo requiere el sistema de gasificación).

- El volumen del sistema involucrado.

- El requisito de tiempo de proceso necesario para pasar de la atmósfera al vacío profundo.

- La presión absoluta final del sistema. Esto determina el número de etapas que se necesitan.

- La cantidad de Ar requerida. Esto determina la energía de agitación y la tasa de eliminación de gas disuelto.

- La tasa de fuga de aire en el sistema.

- La presión y temperatura del vapor en el caso de los sistemas de eyectores de vapor.

- La temperatura del agua de refrigeración en el caso de los sistemas eyectores de vapor.

- El costo del vapor y la electricidad

Cada sistema de desgasificación debe diseñarse para cumplir con los requisitos específicos del proceso de desgasificación al vacío.

Proceso de manufactura

- Diseño de Procesos para Robots vs. Personas

- Proceso Finex para la Producción de Hierro Líquido

- Proceso de selección del sitio para una planta siderúrgica de campo verde

- Tecnología de desgasificación al vacío RH

- Metalurgia de artesa

- Procesos de fabricación de acero inoxidable

- Proceso de laminado para acero

- Roturas durante la colada continua de acero líquido

- Proceso CLU para la producción de acero inoxidable

- Grados de acero para herramientas para punzones y matrices

- Los mejores materiales para piezas torneadas