Sondas, Instrumentos y medidas para Monitoreo de Altos Hornos

Sondas, Instrumentos y medidas para el Monitoreo de Altos Hornos

Un alto horno (BF) funciona con el principio de intercambio de calor de gas a sólido a contracorriente desde la pista de rodadura de la tobera hasta la línea de almacenamiento y de un intercambio de oxígeno (O2) a contracorriente desde la zona de fusión hasta la línea de almacenamiento. Los materiales de carga sólida que consisten en materiales ferrosos (mineral de hierro, sínter y gránulos), coque y materiales fundentes se cargan en la parte superior del horno, mientras que el aire normalmente enriquecido con O2 y, a veces, con combustibles auxiliares se alimenta a través de las toberas cerca del horno. fondo del horno. El tiempo de retención habitual de los materiales de carga ferrosos en el horno puede ser de hasta 8 horas, mientras que el del gas es de unos pocos segundos. Sin embargo, el tiempo de permanencia del coque en el hogar es mucho más largo, normalmente oscilando entre 1 semana y 4 semanas. El metal caliente líquido (HM) y la escoria líquida se extraen a intervalos regulares a través de una serie de orificios situados en la parte inferior del horno. La escoria se separa del metal caliente que se manipula a través de cucharas HM. Un alto horno debe operarse con alta productividad y bajo índice de combustible de manera flexible, estable y de alta eficiencia y debe tener una larga vida útil.

El alto horno a menudo se conoce como caja negra debido a términos como la condición del horno y el nivel de calor del horno que actualmente se usa predominantemente, así como porque el proceso del alto horno tiene muchas áreas desconocidas. La razón parece deberse a la dificultad de la medición, ya que, en un alto horno, coexisten tres fases de gas, sólido y líquido, la reacción procede de manera no uniforme en dirección radial, el proceso se acompaña de una variación dependiente del tiempo, y los parámetros a medir siempre se mueven en una atmósfera de alta temperatura, alta presión y polvo.

Algunas de las sondas que generalmente se utilizan en un alto horno son (i) 'sonda de radar' para medir el nivel de carga y la velocidad de descenso de la carga, (ii) lanza de encendido de gas superior del alto horno, (iii) sonda fija 'sobre la carga' para temperatura y mediciones de presión y muestreo de gas, (iv) medidor de perfil móvil "sobre la carga" para medir los perfiles de la carga, la velocidad de descenso de la carga, la temperatura, la presión y para el muestreo de gas, (v) sonda móvil "sobre la carga" para medir la temperatura, la presión y la carga de la carga curvas y para muestreo de gas, a(vi) sondas horizontales 'en carga' para medir temperatura, presión, capas de carga y para muestreo de gas. Otras sondas comunes que se utilizan en los altos hornos son los detectores de línea de material, las cámaras de termovisión, los medidores de perfil, las sondas que utilizan acústica para medir la temperatura del gas superior, las sondas de impacto, las sondas verticales descendentes, las sondas de exploración, las cámaras térmicas infrarrojas y las sondas de tobera, etc.

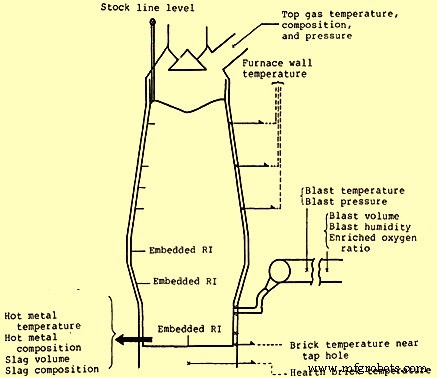

La operación de un alto horno ha cambiado gradualmente de una actividad puramente basada en la experiencia a una actividad que se apoya en los principios científicos y metalúrgicos. El alto horno ya no se considera una "caja negra". Una parte importante de esta evolución es la introducción y el uso de sondas y dispositivos de medición sofisticados que transmiten al operador de BF información útil sobre el estado del proceso. Para el funcionamiento confiable del alto horno, es esencial recopilar varios parámetros operativos mediante el uso de estos diferentes dispositivos de detección para que el proceso BF sea transparente para el operador. Un alto horno moderno está equipado con una gran cantidad de sondas, instrumentos y dispositivos de medición que implican el monitoreo de una gran cantidad de señales y estas señales deben presentarse al operador de BF de manera significativa. En la figura 1 se muestran las sondas, los instrumentos y los dispositivos de medición típicos utilizados en los altos hornos anteriores.

Fig. 1 Sondas, instrumentos y dispositivos de medición típicos utilizados en altos hornos anteriores

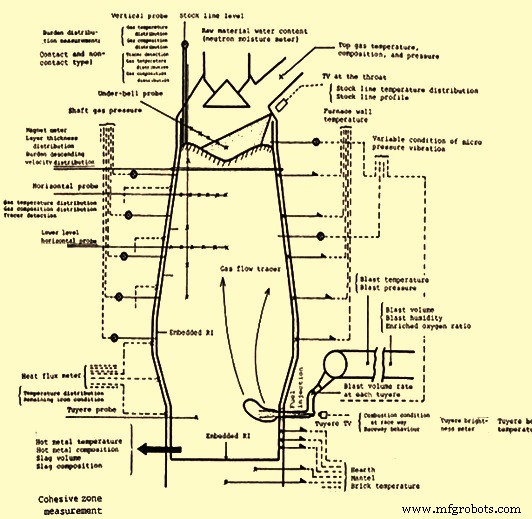

Desde los últimos 40 a 50 años, se han desarrollado varias sondas y dispositivos de medición para el control de procesos en el alto horno. Como medio para conocer la distribución de la carga, se han desarrollado una sonda vertical, una sonda horizontal y una cámara de termovisión en la garganta. Una combinación de sistema de medición de distribución de flujo de gas y sistema de control de distribución de carga ha permitido controlar el alto horno con flexibilidad. Después de estos desarrollos, la precisión con la que se mide y controla la distribución de la carga se ha mejorado mediante la utilización de varios medidores de perfil, así como un medidor magnético. El desarrollo de los analizadores de gases ha sido desde la cromatografía de gases convencional hasta instrumentos con intervalos de medición más cortos y con mayor precisión, y luego hacia los espectrómetros de masas. Para la medición alrededor de las toberas, el desarrollo ha procedido con termómetros de cuerpo de tobera, televisores de tobera y sondas de tobera que brindan información sobre la temperatura alrededor de la pista de rodadura o sobre la distribución de gas. Esto, junto con varios modelos matemáticos basados en la estimación del calor del horno y la estimación de la zona de fusión, han ayudado a mejorar el sistema general de control de operaciones de BF.

Las señales en un alto horno moderno, que se realizan a través de un elaborado sistema de sondas, instrumentos y dispositivos de medición para la recopilación de los datos adecuados del proceso total para su análisis y control preciso, son muy numerosas. El recuento total de señales de E/S (entrada-salida) de estas sondas, instrumentos y dispositivos de medición puede ser del orden de 24.000, de estas señales de E/S binarias pueden estar en el rango de alrededor de 18.500 a 19.000, señales de temperatura en el rango de 1200 a 1500, otras señales analógicas 4000 y señales de pesaje en el rango de alrededor de 70.

Las sondas y los dispositivos de medición del alto horno han hecho un gran avance sobre la base de los recientes desarrollos en electrónica, óptica y tecnología informática. Con el uso de computadoras, ahora es posible monitorear los diferentes parámetros del alto horno de una mejor manera, ya que las computadoras permiten no solo mostrar las variables, sino que también usan modelos establecidos, comparan diferentes variables y construyen bases de datos para almacenar. las variables y su evolución durante el proceso.

La aplicación típica de sondas y dispositivos de medición en un alto horno moderno se muestra en la Fig. 2.

Fig. 2 Aplicación típica de sondas y dispositivos de medición en un alto horno moderno

Las reacciones que tienen lugar en un alto horno son de naturaleza muy compleja ya que las tres fases de gas, sólido y líquido coexisten y las reacciones se desarrollan de manera no uniforme en dirección radial. El proceso va acompañado de una variación dependiente del tiempo, y los parámetros a medir siempre se mueven en una atmósfera de alta temperatura, alta presión y polvo, lo que crea dificultades en la medición. Debido a la dificultad de medir los diferentes parámetros de un alto horno, el horno generalmente se divide en diferentes zonas. Las diferentes zonas de un alto horno y las medidas deseadas en la zona se describen a continuación.

Zona llena de bultos

En esta zona se está produciendo reducción indirecta en el horno. Los parámetros deseables de la zona que debe conocer el operador de BF son la distribución de la temperatura, la permeabilidad del gas, el grado de reducción, la velocidad de descenso de la carga y el cambio en las propiedades físicas de la carga. Para estos parámetros, las medidas necesarias son cantidad y distribución granulométrica, distribución de capas mixtas para materiales de carga sólida y cantidad, composición, temperatura y presión en caso de gases ascendentes. Por lo general, las medidas que se toman son el perfil de la superficie de la carga y la distribución del espesor de la capa, la temperatura de la superficie de la carga, la composición del gas, la temperatura y la distribución de la presión.

La medición directa en la zona grumosa es relativamente fácil y esto permite el desarrollo de diferentes sensores que proporcionan mucha información. En esta zona, las áreas de medición más importantes son la distribución de la carga, la distribución del flujo de gas y su cambio con el tiempo, todo lo cual afecta la reducción, el intercambio de calor, la permeabilidad del gas y el comportamiento descendente de la carga. Los tres factores que ayudan a estimar la distribución de la carga son (i) el espesor de la capa, (ii) el tamaño de la carga y (iii) la distribución de los vacíos. De estos tres factores, solo la distribución del espesor de la capa se puede medir con varios medidores de perfil. Sin embargo, la capacidad de los medidores de perfil es pobre ya que miden solo el perfil de la superficie y no los cambios en el perfil de la superficie debido a la carga de la carga. Además, las medidas no son válidas para la medida de la capa mixta. Recientemente se ha desarrollado un sensor que utiliza un medidor magnético. Este sensor hace posible la medición de los cambios en el perfil de la superficie de la carga, la distribución del espesor de la capa, incluida la capa mixta, y la distribución de la velocidad descendente.

La distribución del flujo de gas se debe al resultado de la distribución de la carga. Es una medida muy importante ya que afecta el funcionamiento del alto horno. La distribución del flujo de gas está determinada por cuatro factores, a saber, (i) caudal, (ii) temperatura, (iii) composición y (iv) presión. Los parámetros normales que se miden son las distribuciones de temperatura, composición y presión ya que estos parámetros son fáciles de medir. El uso de sondas horizontales y verticales y manómetros de pared del horno proporciona valores de medición bastante satisfactorios para las distribuciones de temperatura, composición y presión. Es deseable la medición directa de la distribución del caudal de gas dentro de la carga, pero actualmente no se han desarrollado métodos de medición muy precisos. Por lo tanto, la distribución del caudal de gas dentro de la carga se estima con la ayuda de modelos matemáticos utilizando los datos disponibles para la temperatura, composición y presión del gas.

Zona cohesiva

Los tres tipos de reacciones, a saber (i) reacciones de reducción indirecta, (ii) reacciones de reducción directa y (iii) reacciones de pérdida de solución, tienen lugar dentro del alto horno. Las tres reacciones influyen en la zona cohesiva. Por lo tanto, todas las medidas que se necesitan para la zona grumosa junto con las medidas de nivel y el perfil de la carga son medidas importantes para la zona cohesiva.

La zona cohesiva exhibe la mayor resistencia al flujo de gas en el alto horno y, por lo tanto, forma un índice para la estabilidad de operación a través de la distribución de gas en el horno y el descenso de la carga. Por lo tanto, medir la posición y el perfil de la zona cohesiva se considera una medida muy importante. Actualmente, la posición y el perfil de la zona cohesiva no se pueden medir directamente y los parámetros que se miden directamente con varias sondas se utilizan para estimar la zona cohesiva utilizando modelos matemáticos.

Zonas de goteo, canalización y hombre muerto

En las zonas de goteo, raceway y hombre muerto, las actividades que tienen lugar en un alto horno son (i) formación de escoria, (ii) combustión de coque y/o combustibles auxiliares, (iii) circulación de metaloides como zinc, azufre y álcalis, y (iv) dejó de lado las reacciones de reducción directa y pérdida de solución. Las medidas deseadas en esta zona son permeabilidad a líquidos, distribución de flujo de metal y escoria, reacción de metaloides, descenso de coque, combustión de coque, formación de hombre muerto y expansión de los raceways. Las mediciones típicas que se realizan en estas zonas son (i) el volumen de explosión en cada tobera, (ii) la longitud del camino de rodadura, (iii) el brillo del camino de rodadura, (iv) el movimiento del coque, (v) el tamaño del coque y (vi ) temperatura del cuerpo de la tobera.

En estas zonas se producen fenómenos como el descenso del coque, la formación de hombre muerto, el flujo de metal caliente y escoria, la combustión del coque en el camino de rodadura de la tobera, la reacción del metaloide y la desulfuración. Para una mejor comprensión del fenómeno, se cree que son importantes la permeabilidad a gases y líquidos y el nivel de temperatura. Estas zonas son donde se determinan las condiciones finales del metal caliente y la escoria y, por lo tanto, se requiere medir y comprender cierta información importante. Sin embargo, las mediciones reales que actualmente son posibles en estas zonas son (i) la distribución de temperatura de la duela de enfriamiento, (ii) la temperatura del cuerpo de la tobera y (iii) la condición de la pista de la tobera. Los desarrollos de dispositivos de medición en estas zonas han progresado a una velocidad muy lenta, ya que los métodos de medición en esta área son difíciles y también existe una confusión en la filosofía sobre qué medir y cómo ordenar los fenómenos. Para estas zonas, normalmente se utiliza un modelo de estimación que utiliza varios modelos matemáticos para estimar el estado final del metal caliente y la escoria lo antes posible y controlar las condiciones.

Zona de hogar

En esta zona se realiza la recogida, separación y almacenamiento de metal caliente y escorias líquidas. Las únicas actividades que se desarrollan en esta zona son la desulfuración y carburación de metal caliente. La permeabilidad a los líquidos también es importante en esta zona. Las medidas deseables en esta zona son (i) nivel de metal caliente y escoria y su comportamiento, (ii) aporte de coque y su eliminación por su combustión, (iii) desulfuración y carburación del metal caliente y reacción metaloide. Las medidas típicas que se necesitan en esta zona son el seguimiento del comportamiento del metal caliente y la escoria líquida, así como el seguimiento del reemplazo del coque de solera y para esto se está utilizando actualmente un modelo de estimación que utiliza varios modelos matemáticos.

Métodos de medición empleados para el control de procesos BF

Algunos de los métodos de medición utilizados actualmente para el control del proceso BF se detallan a continuación.

- Distribución de la carga:los métodos de medición que se utilizan actualmente son (i) medidor de perfil de tipo contacto, (ii) medidor de perfil de tipo sin contacto y (iii) medidor magnético. El medidor de perfil de tipo contacto mide solo el perfil de la superficie de carga. No mide el cambio en el perfil de la superficie debido a la carga ni mide capas mixtas. Además, hay grandes errores de medición, especialmente cuando hay una distribución de la carga alterada. Los medidores de perfil de tipo sin contacto son mejores ya que no alteran la distribución de la carga. En el caso del medidor magnético, mide el interior de la carga y permite la medición del cambio del perfil de la superficie mediante carga y capas mixtas.

- Distribución del flujo de gas:los métodos de medición para la distribución de la velocidad del flujo de gas que se utilizan actualmente son (i) medidor de flujo de fluido, (ii) medidor de flujo de gas tipo alambre caliente, (iii) método de termopar calentado y (iv) método de trazador de gas. Normalmente, las cantidades de flujo de gas se obtienen a partir de la presión, la temperatura y la composición del gas en el caso de los tres primeros métodos. El método del trazador de gas es una medición momentánea que no altera la distribución de la carga.

- Nivel y perfil de la zona cohesiva:el nivel y el perfil de la zona cohesiva se miden por método directo o método indirecto. En el método indirecto, los cálculos se basan en algunas suposiciones y algunos parámetros medidos, básicamente, la presión del flujo de gas, la temperatura y la distribución de la composición. Las sondas horizontales se emplean generalmente para la distribución de temperatura y composición del gas. Es nuevamente un método de medición momentánea. La distribución de la presión del flujo de gas se mide midiendo la presión del gas en la pared del horno, que es una medida continua sin perturbar la carga. La medición directa de la zona cohesiva se realiza mediante el método de sonda vertical de tipo inserción, el método RI y el método de reflectometría de triple dominio (TDR). De los tres, TDR es la medición continua mientras que los otros dos son las mediciones momentáneas. La sonda vertical tiene la ventaja de proporcionar datos sobre temperatura, presión y composición también.

Mantenimiento de la carcasa BF

Para una operación altamente eficiente y estable de la coraza del alto horno y el revestimiento refractario, la instrumentación se basa en el perfil interno de los refractarios del alto horno y el mantenimiento de la coraza del horno. Dado que la vida útil prolongada del alto horno contribuye en gran medida a la reducción de costos, existe la importancia de la medición para el mantenimiento de la carcasa del horno con el fin de brindar información sobre el desgaste de los refractarios del horno, la acumulación de andamios y para proteger el sistema de enfriamiento. el equipo y el equipo conectado al horno de daños.

Convencionalmente, la medición de la carcasa del horno y los refractarios ha sido principalmente de temperatura con puntos de medición aumentados con requisitos ampliados. Los avances recientes en los métodos de medición incluyen un método de pulso de potencial eléctrico o un método de respuesta de termopar que mide directamente el espesor refractario. El mantenimiento de la carcasa BF también tiende a incorporar el sistema de control de la carcasa del horno en una computadora para hacer frente a un mayor número de puntos de medición y con el uso de un modelo matemático de estimación de la línea de desgaste refractario. A continuación se describen varios instrumentos que se utilizan comúnmente para el mantenimiento de la capa BF y el mantenimiento refractario.

- Desgaste refractario y acumulación de andamios:existen varios métodos. El método del termopar es el método establecido, pero los puntos de medición son limitados y dependen de la temperatura del horno. El método de la cámara térmica infrarroja produce gráficos como un patrón y también depende de la temperatura del horno. En el caso del método del medidor de flujo de calor, los puntos de medición están limitados y dependen de la temperatura del horno. Otros métodos son (i) el método de respuesta del termopar, (ii) el método de pulso potencial, (iii) el método RI incorporado y (iv) el método de perforación. Estos métodos miden espesores de pared pero no detectan un aumento en el espesor de pared. En el caso del método RI integrado, solo se puede medir un punto por RI, mientras que el método de perforación es difícil durante el funcionamiento normal.

- Protección del equipo de enfriamiento del horno:se realizan varias mediciones con el fin de proteger el equipo de enfriamiento del horno y detectar daños durante las primeras etapas. Estas medidas son (i) la medida de la cantidad de CO disuelta en el agua de enfriamiento, (ii) la medida del caudal diferencial del agua de enfriamiento, (iii) la medida de las temperaturas del suministro y la descarga del agua de enfriamiento, y (iv) la medida del hidrógeno en el BF gasolina superior. El segundo método es sensible a la calidad del agua. El tercer método indica la carga de calor en el equipo de refrigeración, mientras que el cuarto método no detecta la parte dañada.

- Protección del equipo adjunto al alto horno:los equipos adjuntos al alto horno deben protegerse contra fallas. En el caso de los equipos de limpieza de gases, se realiza midiendo y controlando la temperatura y la presión del gas superior, mientras que las toberas y los tubos de escape se protegen midiendo el volumen de explosión y la cantidad de combustible auxiliar en cada tobera.

Proceso de manufactura

- Bricolaje:Regulación y monitoreo de temperatura para HomeBrew

- Instrumentos de vuelo DIY para Horizon y Compass

- Combinación de medidas dieléctricas de CA y CC para el control del curado de compuestos

- La escoria de alto horno y su papel en la operación del horno

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Granulación en seco de escoria de alto horno para recuperación de energía

- Casa de Fundición de Alto Horno y su Operación

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono