Mini Alto Horno y Fabricación de Hierro

Mini Alto Horno y Fabricación de Hierro

Los mini altos hornos (MBF) generalmente se consideran versiones en miniatura de los grandes altos hornos (BF) convencionales. Estos hornos son ideales para operaciones a pequeña escala. De hecho, son básicamente los precursores de los últimos altos hornos convencionales modernos y, por lo tanto, han funcionado durante un período de tiempo más largo. Los MBF están ubicados en muchos países, pero la mayoría de los MBF están ubicados en China, India, Brasil e Indonesia. La disponibilidad de la planta, así como la perfección lograda en esta tecnología, han convertido a MBF en una ruta aceptada para la fabricación de hierro. Además, en estos días, la mayoría de las tecnologías de diseño, carga y operación que se han convertido en la norma para los grandes hornos modernos de hoy también se han adoptado en los MBF.

MBF es un horno de cuba vertical con un hogar tipo crisol. Los materiales de carga que consisten en mineral de hierro, coque o carbón usado como agente reductor así como combustible, y fundentes, generalmente piedra caliza o dolomita, se cargan en la parte superior del horno. El horno funciona según el principio de un reactor de contracorriente. A medida que la carga desciende a través del eje, se precalienta y se reduce previamente por los gases calientes que ascienden desde el fondo del horno. Los gases se generan introduciendo chorros de aire caliente enriquecido con oxígeno a través de toberas. El soplo caliente quema el agente reductor, produciendo gases reductores y el calor requerido para el proceso de reducción que tiene lugar en el horno. El material de carga reducida se funde para formar HM (hierro líquido) que se satura con carbón y desciende al hogar. Los fundentes se combinan con las impurezas de los materiales de carga para producir una escoria fundida que se acumula sobre el hierro líquido en el hogar. El hierro líquido y la escoria líquida se extraen periódicamente del horno.

MBF exhibe flexibilidad y competitividad y es adecuado para la producción de metal caliente (HM) de grado básico y de fundición. Los rasgos característicos importantes de un MBF incluyen tanto la simplicidad como la economía. Otras características de MBF son las siguientes.

- Tecnología y equipos probados.

- Diseño y equipamiento más simples que los grandes BF convencionales.

- Tiene flexibilidad con carga de mineral con cargas de mineral que pueden variar desde grumos de mineral de hierro al 100 % hasta cualquier combinación de grumos de mineral de hierro y aglomerados (sínter o gránulos) en la composición de la carga.

- Se puede utilizar una variedad de agentes reductores, incluidos carbón y coque de baja calidad.

- La calidad del HM producido es similar a la del BF grande convencional.

- Su operación y mantenimiento es similar pero más flexible que el BF grande convencional.

- Tiene un bajo costo de capital así como un menor costo de mantenimiento del equipo.

- Es una fuente económica y fiable de HM para fundiciones de hierro, así como en miniplantas siderúrgicas donde se utiliza en la integración directa con talleres siderúrgicos que consisten en hornos de inducción/horno de arco eléctrico/horno de optimización de energía y, a veces, incluso con pequeños hornos básicos. horno de oxígeno.

Como sugiere el nombre, el tamaño de MBF es pequeño con volúmenes internos que van desde 35 cum a 600 cum. Los MBF son generalmente hornos de cuba baja con una altura efectiva de los hornos que varía desde menos de 12 m hasta alrededor de 20 m. Los MBF alcanzan normalmente niveles de productividad que se encuentran en el rango de 2 latas/cum/día a muy por encima de 3 toneladas/cum/día.

Características importantes de un MBF

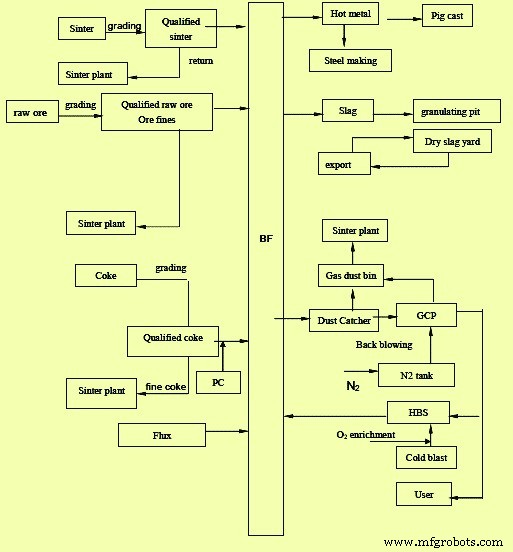

MBF es un horno tipo cuba con una pila vertical superpuesta sobre un crisol como solera. El complejo MBF está compuesto por BF propiamente dicho, estufas de aire caliente, parte superior MBF y sistema de carga, varias plataformas de mantenimiento, sistema de almacén con varios contenedores para materiales de carga, plataforma de toberas y casa de colada, sistema de granulación de escoria, sistema de gas, sistema de limpieza de gas BF, el sistema de suministro de materia prima y combustible, el suministro de energía y otros sistemas de suministro de servicios públicos, así como la estación de soplado de aire y el sistema de circulación de agua BF, etc. al horno propiamente dicho. En la figura 1 se muestra un diagrama de flujo de proceso típico de una MBF con una planta de limpieza de gas en seco.

Fig. 1 Diagrama de flujo de proceso típico de una MBF con una planta de limpieza de gas en seco

El horno que es el reactor de procesamiento, participa en el sistema de producción de hierro de la siguiente manera.

- Recibe los materiales de carga ya preparados desde los almacenes a través del sistema de alimentación.

- Recibe un chorro caliente generado por el soplador de aire en la estación de soplado y calentado en las estufas de chorro caliente. El chorro caliente normalmente está enriquecido con oxígeno.

- Produce y entrega HM y escoria líquida.

- Entrega el gas BF crudo al sistema de limpieza de gas.

- Recibe agua de refrigeración y aire comprimido a través del sistema de refrigeración y servicios.

- Es alimentado con energía eléctrica por el sistema eléctrico.

- Se controla mediante el sistema de mando y control.

MBF tiene generalmente una estructura de marco independiente con cuatro columnas que soportan 6 plataformas y un puente de salto (en caso de carga de salto) que se encuentra directamente sobre la base de RCC. La carcasa del horno suele estar construida con chapa de acero estructural de diferentes espesores.

Los perfiles típicos de dos MBF chinos se dan en la pestaña 1.

| Pestaña 1 Perfiles típicos de los mini altos hornos chinos | ||||

| Sl.No. | Parámetro | Unidad | Valor | |

| 1 | Volumen efectivo | semen | 50 | 320 |

| 2 | Diámetro del hogar | m | 2,25 | 4.9 |

| 3 | Diámetro del vientre | m | 3.05 | 5.7 |

| 4 | Diámetro de garganta | m | 2 | 3.7 |

| 5 | Altura de la capa muerta | m | 0,35 | 0,6 |

| 6 | Altura del hogar | m | 1.8 | 2.7 |

| 7 | Altura de bosh | m | 2.3 | 2.9 |

| 8 | Altura del vientre | m | 1 | 1 |

| 9 | Altura del eje | m | 5.3 | 9.2 |

| 10 | Altura de garganta | m | 1,27 | 1.6 |

| 11 | Altura efectiva | m | 12.02 | 17,4 |

| 12 | Ángulo de apilamiento | Grados | 84,27 | 83,79 |

| 13 | Ángulo de Bosh | Grados | 81,57 | 82,15 |

| 14 | Relación altura/diámetro | 3,58 | 3.05 | |

| 15 | Número de toberas | Núm. | 6 | 12 |

En los MBF modernos, los bloques de carbono de semigrafito se utilizan normalmente para el fondo BF y los bloques de carbono fundido para el hogar. Los bloques de carbono con buena conductividad térmica y resistencia a la erosión pueden proteger eficazmente el fondo y el hogar de BF. La estructura de copa de cerámica se usa generalmente para la pared interna del hogar con revestimiento de alúmina. Los ladrillos de corindón y los ladrillos de alúmina se utilizan en el área del pozo de colada y en el área de la muesca de escoria, respectivamente. El área de la parte inferior, inferior y parcialmente apilable está revestida normalmente con ladrillos de alúmina. Se utilizan ladrillos de arcilla refractaria de alta densidad en el área superior de la pila para el revestimiento. La carcasa interior del horno generalmente se rocía con moldeables de alúmina para tener un espesor de 70 mm. Para el revestimiento interior de la garganta y la tapa superior BF, se utilizan anclajes soldados y una capa de hormigones resistentes al calor y al desgaste. Según el diseño del revestimiento del horno, la vida útil esperada de la campaña de MBF varía entre 5 y más de 10 años.

El aumento de la temperatura del chorro caliente es una de las principales medidas para aumentar el volumen de inyección de carbón pulverizado en la MBF y reducir la tasa de coque en la MBF. El diseño del sistema de chorro caliente se realiza normalmente de tal manera que la temperatura del chorro caliente se puede mantener a 1200 °C utilizando el gas BF como combustible. En estos días, los MBF están equipados con estufas de aire caliente de 3 números con un diseño de combustión de cúpula tangencial rotativa.

Las toberas se alimentan con aire caliente desde la tubería principal a través de sopletes. Las toberas se instalan junto con enfriadores de toberas. Ambos están hechos de cobre. El número de toberas instaladas en el MBF depende del volumen útil del MBF y están diseñadas para una velocidad de explosión óptima que normalmente está en el rango de 210 m/segundo a 230 m/segundo en condiciones de funcionamiento.

En estos días, los MBF modernos tienen un orificio de grifo desde donde fluyen tanto el metal caliente como la escoria. Están separados por una placa skimmer, debidamente ubicada en la corredera HM colocada sobre la plataforma de trabajo. En algunos MBF hay una muesca de escoria separada para extraer la escoria líquida. El metal caliente fluye hacia la cuchara o el carro torpedo, mientras que la escoria líquida se transporta a un sistema de granulación de escoria.

Las duelas de enfriamiento se utilizan en MBF con 3 secciones de duelas de superficie plana que se usan en el fondo y el hogar y duelas con refractario insertado en ellas que se usan en las zonas de bosh y de vientre. Se están utilizando duelas escalonadas para el área de la pila con el fin de soportar de manera efectiva el revestimiento de ladrillo de la pila inferior y para reducir la apertura del caparazón BF para aumentar la hermeticidad de la MBF. Las duelas de hierro fundido nodular de ferrita se utilizan generalmente para la pila media e inferior. El tubo de acero sin costura se funde dentro de la duela y la placa de costillas en la superficie caliente de la duela. El material de carbono se apisona en la ranura. El enfriamiento por agua se usa normalmente para el fondo MBF. El sistema de toberas se enfría mediante un sistema de refrigeración por agua dedicado.

Otros equipos auxiliares para el alto horno propiamente dicho son (i) armadura de garganta de 2 etapas, (ii) 'cámara de imágenes infrarrojas de garganta' instalada cerca de la línea de stock de garganta para detectar la distribución de stock en el área de la garganta, y (iii) dispositivo de enfriamiento y rociado de agua superior que se utiliza cuando la temperatura superior es muy alta.

Normalmente, los MBF están equipados con un sistema de carga intermitente. En algunos MBF, se utiliza la carga por cinta transportadora en lugar de la carga por salto. Para la carga superior en MBF, se están utilizando ambos sistemas, a saber (i) carga de dos campanas con un distribuidor, y (ii) sistema superior sin campana. Los MBF modernos tienen un sistema superior sin campana.

En el caso de la parte superior sin campana, generalmente se utilizan dos tipos de distribución, a saber, (i) tipo de anillo (tipo de anillo único, tipo de anillo múltiple y (ii) tipo de punto fijo). En el caso del material de distribución de tipo anillo en la tolva de carga es se carga en el horno mediante el canal de distribución a través de un anillo concéntrico (anillo único) o anillos concéntricos múltiples (anillo múltiple). En el caso de una distribución de tipo de anillo único, el canal de distribución permanece en el mismo ángulo de inclinación designado durante la carga. En el caso de un anillo múltiple distribución, el ángulo de inclinación se puede cambiar muchas veces durante la carga. Se puede hacer una distribución circular o multicírculo en cada posición de ángulo. En el caso de distribución de tipo fijo, el canal de distribución se coloca según el ángulo de inclinación designado para distribuir el material a un punto designado. La distribución del sector también se puede hacer con un equipo de carga superior sin campana. Normalmente se utiliza gas nitrógeno con el fin de igualar.

La altura de carga dentro del horno (línea stock) se controla por medio de dos varillas numeradas. La detección continua del nivel de carga se realiza automáticamente durante la producción normal a través de las varillas que se bajan automáticamente junto con el nivel de carga. La varilla de stock se levanta cuando alcanza el nivel designado. El nivel de carga se indica en la sala de control.

La casa de fundición suele tener forma de rectángulo con techo de acero con pendiente de 1:12 y columna RCC. Normalmente se proporcionan ventanas de ventilación en el diseño del techo. La casa de colada está equipada con una pistola de lodo de operación hidráulica y una máquina perforadora de piqueras de operación hidráulica/neumática. La casa de fundición generalmente se desempolva por completo mediante un sistema de filtro de mangas.

El gas BF generado en el MBF se extrae mediante 4 números de tomas, luego 4 números de tomas y luego 2 números de tomas que se juntan en 1 número de bajantes que finalmente van al colector de polvo. El gas superior BF tiene una temperatura normal en el rango de 100 °C a 300 °C con un máximo de 400 °C. Ambas tomas en la parte superior del horno están equipadas con una válvula de purga número 1 que generalmente es impulsada por un cilindro hidráulico. El colector de polvo funciona según el principio de gravedad y elimina el polvo grueso del gas BF. El gas BF del colector de polvo se limpia aún más en un sistema de limpieza de gas húmedo que consta de un saturador y depuradores primarios y secundarios o en un sistema de limpieza de gas seco que consta de filtros de bolsa de polvo de baja presión que utilizan gas nitrógeno para soplar el polvo.

El funcionamiento de MBF es similar al de los grandes BF convencionales. Cuando los materiales de la carga, a saber, la carga de hierro (sinterizado/pellets y mineral en trozos), el agente reductor (carbón vegetal o coque BF) y el fundente (piedra caliza y dolomita), cargados en la parte superior del alto horno, descienden a través de la chimenea, se precalientan. por los gases calientes que ascienden desde la solera y por el soplo caliente introducido a través de las toberas situadas en el fondo del pozo, justo encima de la solera.

El aire calentado quema la mayor parte del coque BF cargado desde la parte superior para producir el calor requerido por el proceso y proporcionar gas reductor que elimina el oxígeno de la carga de mineral. El hierro reducido se derrite y se escurre hasta el fondo del hogar. El fundente se combina con las impurezas del mineral para producir una escoria, que también se derrite y se acumula sobre el hierro líquido en el hogar. De vez en cuando, el hierro líquido y la escoria líquida se drenan fuera del horno a través del orificio de colada.

Actualmente, los MBF están equipados con inyección de carbón pulverizado (PCI) que se realiza a nivel de tobera. Los MBF modernos pueden tener una tasa de PCI de hasta 150 kg/tonelada de HM. Los parámetros operativos comunes de los MBF se proporcionan en la pestaña 2.

| Pestaña 2 Parámetros operativos de MBF | |||

| Sl.No. | Parámetro | Unidad | Valor |

| 1 | Disponibilidad de hornos | número de días | 330 – 350 |

| 2 | Sinterizado en carga | % | Alrededor de 80 |

| 3 | Tasa de mineral | kg/tHM | 1600-1700 |

| 4 | Tarifa de combustible | kg/tHM | 550-600 |

| 5 | Tasa de coque BF | kg/tHM | 420-450 |

| 6 | tasa PCI | kg/tHM | 120-150 |

| 1 | Temperatura de explosión | Grado C | 1100-1200 |

| 8 | Presión superior | kg/cm2 | 0,3 -1,0 |

| 9 | Tasa de escoria | kg/tHM | 300-380 |

| 10 | Productividad BF | toneladas/cum/día | 2-3 |

| 11 | Enriquecimiento de oxígeno de chorro de aire | % | Alrededor de las 3 |

El consumo típico de servicios públicos en MBF se proporciona en la pestaña 3.

| Pestaña 3 Consumo típico de servicios públicos en MBF | |||

| Sl.No. | Parámetro | Unidad | Valor |

| 1 | Explosión de aire | N semen/tHM | Alrededor de 1800 |

| 2 | Generación de gas BF | N semen/tHM | Alrededor de 900 |

| 3 | Vapor | kg/tHM | Alrededor de 50 |

| 4 | Electricidad | kWh/tHM | Alrededor de 120 |

| 5 | Nitrógeno | N semen/tHM | Alrededor de las 2 |

| 6 | Aire comprimido | N semen/tHM | Alrededor de 0,3 |

El sistema de automatización de MBF generalmente tiene las características de una función sólida, un rendimiento de alto estándar, una alta confiabilidad, una capacidad de expansión fácil, una capacidad de comunicación integral, una estructura de distribución e implementación fácil y una operación fácil. Normalmente tiene un alto nivel de interferencia anti-electromagnética y anti-choque, así como capacidad de procesamiento modular y capacidad de reflexión instantánea.

El control y la supervisión del funcionamiento de todo el MBF se realiza generalmente desde la sala de control del MBF, que normalmente se encuentra cerca de la plataforma de trabajo del MBF. El sistema de control normalmente consta de estaciones de supervisión, PLC principal, alarmas, enclavamientos y protecciones. Por lo general, también se instala una estación remota en la sala de control de manejo de materia prima. El sistema está conectado a través de una red. Por lo general, se utiliza un sistema de supervisión para controlar los parámetros del proceso, el registro de tendencias y el registro de alarmas. Se instalan varios instrumentos de campo para medir y controlar todos los parámetros del proceso. Algunas de las medidas importantes incluyen (i) medidas de presión, (ii) medidas de temperatura, (iii) medidas de flujo, (iv) medidas de nivel de polvo de gas BF, (v) medidas de nivel de stock, ángulo de conducto y grado de apertura de la válvula de mariposa, y (vi) medición de peso de materiales de carga y muchos más. La cabina de control para el funcionamiento del equipo de fundición está ubicada en la propia fundición en un lugar seguro desde donde el operador puede ver el equipo.

El sistema de refrigeración por agua del MBF normalmente requiere agua industrial de forma continua en las áreas que incluyen (i) refrigeración de la carcasa del alto horno, (ii) refrigeración de toberas y enfriadores de toberas, (iii) sistema de limpieza de gas en caso de limpieza de gas húmedo, (iv) granulación de escoria, (v) enfriamiento del sistema hidráulico superior BF, (vi) enfriamiento del sistema hidráulico de la pistola de lodo/perforadora. Toda el agua se recircula. Normalmente se proporciona un tanque de agua superior para atender los requisitos de emergencia durante un corte de energía. Los principales parámetros relacionados con todos los sistemas de agua son monitoreados a través del sistema de supervisión desde la sala de control.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema de enfriamiento de alto horno

- Uso de Pellets de Mineral de Hierro en Carga de Alto Horno

- Casa de Fundición de Alto Horno y su Operación

- Alto Horno y su Diseño

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono

- Materias primas utilizadas en la fabricación de hierro y acero.