Generación y uso de gas de alto horno

Generación y uso de gas de alto horno

El proceso de alto horno (BF) es la tecnología líder para la producción de metal caliente (HM) necesario para la fabricación de acero, así como para la producción de arrabio. HM es el producto principal del BF. Durante la producción del HM, se produce simultáneamente gas BF. Gas BF es el nombre que se le da al subproducto que se produce continuamente a partir del ascenso gaseoso ascendente del aire comprimido a través de la carga en el BF durante su funcionamiento.

Aunque el propósito de la combustión parcial de carbono en el BF es eliminar el oxígeno (O2) de la carga de mineral, el volumen de gas generado en el BF hace que el BF también sea un productor de gas. El gas BF es una fuente importante de energía química consumida fuera del proceso BF y tiene un gran impacto en el balance de gas de una planta siderúrgica integrada. En primer lugar, el excedente de gas BF se consume en diferentes hornos de la planta siderúrgica y también en la caldera de la central eléctrica junto con otros gases subproductos como el gas de horno de coque y el gas convertidor. El parámetro principal que tiene una opinión decisiva sobre la utilidad del gas BF es su poder calorífico.

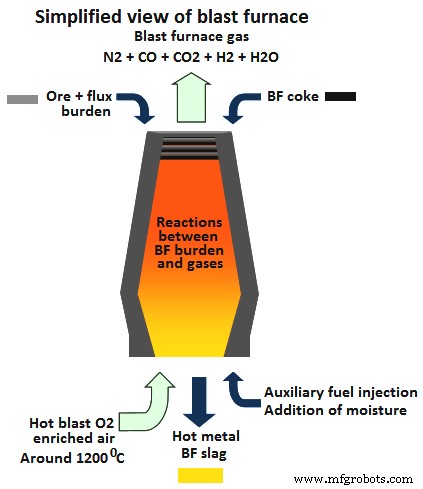

En la Fig. 1 se muestra una vista simple ilustrativa del funcionamiento del alto horno, que muestra el gas BF que sale de la parte superior del horno.

Fig. 1 Vista simple del funcionamiento del alto horno

Durante la producción de metal caliente (HM) en el alto horno, se inyecta aire caliente en el horno a través de las toberas. El O2 contenido en el chorro de aire caliente reacciona con el carbono (en forma de coque) para producir dióxido de carbono (CO2) y monóxido de carbono (CO), según las ecuaciones (i) C + O2 =CO2, y (ii) ) CO2 + C =2CO. El gas producido por esta reacción sube por el pozo del horno que ha sido cargado con minerales, fundentes y coque. Después de una serie de reacciones químicas como se describe a continuación y un recorrido de alrededor de 25 m a 30 m, el gas BF sale del horno como un gas combustible calentado, cargado de polvo y con un poder calorífico (CV) pobre.

Tanto el carbono (C) en el coque como el CO son agentes reductores para la carga de mineral que consta de hematita (Fe2O3), wustita (FeO) y magnetita (Fe3O4). Estos óxidos se reducen para formar Fe y CO2. Por ejemplo, los mecanismos de reducción de la hematita están dados por las ecuaciones (i) Fe2O3 + 2C =2Fe + CO + CO2, y (ii) Fe2O3 + 3CO =2Fe + 3CO2.

Otra fuente de liberación gaseosa es el resultado de la descomposición de la piedra caliza y la dolomita utilizadas como fundentes básicos para la eliminación de las impurezas. Estas reacciones son (i) CaCO3 =CaO + CO2 y (ii) MgCO3 =MgO + CO2.

Todos estos cambios ocurren en la zona de reacción del horno y, lo que es más importante, desde la perspectiva de la composición del gas BF, el equilibrio químico de los gases liberados se rige por la reacción reversible de Boudouard (2CO =CO2 + C) a medida que se alcanza una relación establecida. entre CO y CO2 para una temperatura dada. El resultado operativo es que grandes cantidades de CO2, CO y N2 calientes ascienden a través del horno a medida que la carga nueva desciende hacia la zona de reacción.

Sin embargo, se pueden agregar más constituyentes a la composición gaseosa dependiendo de las variables sistemáticas. Como ejemplo, se pueden inyectar reductores adicionales en el BF para reducir el requerimiento de coque en la carga, como carbón pulverizado, petróleo, gas natural o plásticos reciclados, y así mejorar la eficiencia del horno. Sin embargo, se debe mantener la integridad de la carga, lo que requiere la inyección de vapor u O2 junto con cualquier reductor adicional. Estas adiciones conducen a niveles fluctuantes de H2 y H2O en el chorro de aire caliente y, posteriormente, afectan las reacciones reversibles de cambio de agua-gas, a saber (i) C + H2O =CO + H2, y (ii) CO + H2O =CO2 + H2.

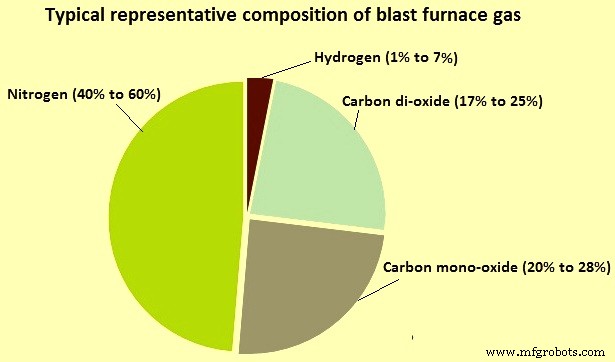

La composición química general del gas BF es, por tanto, dinámica y depende de los parámetros de funcionamiento del horno. En la figura 2 se muestra una composición volumétrica seca del gas BF representativa de una operación típica.

Fig. 2 Composición representativa típica del gas de alto horno

El volumen específico del gas BF (cum/tonelada de HM) generado, su composición química y su CV dependen de los parámetros operativos de BF, como (i) las características de los materiales de carga, (ii) la cantidad de flujos cargados en el BF, (iii) la distribución de los materiales de carga en la chimenea del BF, (iv) el grado del metal caliente que se fabrica, (v) la cantidad de combustible auxiliar inyectado en el BF, (vi) la temperatura del chorro caliente, y (vii) ) el contenido de O2 en la explosión. Por lo tanto, los parámetros operativos son de importancia práctica desde el punto de vista de la gestión energética de la planta siderúrgica integrada. La cantidad de gas BF transferida a otros consumidores depende de la cantidad de gas producido en el BF y de la cantidad de gas BF consumido en las estufas de aire caliente del BF.

La cantidad total de gases CO + CO2 por volumen en el gas BF en la parte superior del horno oscila entre el 37 % y el 53 % del volumen total de gas. La relación CO/CO2 puede variar en un alto horno de 1,25:1 a 2,5:1. Un mayor porcentaje de CO en el gas hace que el gas BF sea peligroso. El contenido de hidrógeno (H2) del gas BF puede variar del 1 % al 7 % según el tipo y la cantidad de combustible inyectado en las toberas del BF. El componente de equilibrio del gas BF es nitrógeno (N2). El metano (CH4) también puede estar presente en el gas BF hasta un nivel de 0,2 %.

En el BF, también se puede formar algo de hidrocianuro (HCN) y gas cianógeno (CN2) debido a la reacción del N2 en el chorro de aire caliente y el C del coque. Esta reacción es catalizada por los óxidos alcalinos. Estos gases son altamente venenosos. El gas BF puede contener estos compuestos de ciano en el rango de 200 miligramos por metro cúbico (mg/cum) a 2000 mg/cum.

El gas BF sale de la parte superior del BF a una temperatura de alrededor de 120 °C a 370 °C y una presión que puede oscilar entre alrededor de 350 mm y 2500 mm de presión manométrica de mercurio. Lleva en esta etapa alrededor de 20 gramos por metro cúbico (g/cum) a 115 g/cum de vapor de agua y de 20 g/cum a 40 g/cum de polvo comúnmente conocido como "polvo de combustión". El tamaño de partícula del polvo de combustión puede variar desde unas pocas micras hasta 6 mm.

El gas BF es casi incoloro (blanquecino suave) y un gas inodoro. Otras características principales de la LM son (i) un CV muy bajo, generalmente en el rango de alrededor de 700 kilocalorías por metro cúbico (kcal/cum) a 850 kcal/cum, (ii) una densidad relativamente alta, generalmente en el rango de alrededor de 1.250 kilogramos por metro cúbico (kg/cum) a 0 °C y 1 atmósfera de presión que la temperatura y presión estándar (STP), (iii) baja temperatura de llama teórica que es de alrededor de 1455 °C, (iv) baja tasa de propagación de llama que suele ser más bajo que cualquier otro combustible gaseoso común, (v) arde con una llama no luminosa, (vi) tiene un punto de autoignición de alrededor de 630 °C y (vii) tiene un límite explosivo inferior (LEL) del 27 % y un límite explosivo superior (UEL) del 75 % en una mezcla de aire y gas a temperatura y presión normales. La densidad del gas BF es la más alta entre todos los combustibles gaseosos. Dado que la densidad es mayor que la densidad del aire, se asienta en el fondo en caso de fuga. La alta concentración de gas CO en el gas BF hace que el gas sea peligroso.

La alta presión superior del gas BF se utiliza para operar un generador (turbina de recuperación de presión de gas superior, es decir, TRT en resumen). TRT puede generar energía eléctrica (potencia) hasta 35 kWh/ tonelada de metal caliente sin quemar ningún combustible. El tipo seco de TRT puede producir más potencia que el tipo húmedo.

Limpieza de gas BF

El gas BF que sale de la parte superior del horno contiene de 20 g/cum a 40 g/cum de polvo de combustión y no puede utilizarse como tal. Este polvo contiene finas partículas de coque, materiales de carga y compuestos químicos que se forman debido a las reacciones que tienen lugar dentro del BF. Este gas BF sucio se limpia en la planta de limpieza de gas en dos etapas:(i) etapa de limpieza de gas primaria y (ii) etapa de limpieza de gas secundaria.

La limpieza primaria de gases consiste en colectores de polvo, ciclones o una combinación de ambos. El principio de gravedad se utiliza para la eliminación de partículas grandes (más gruesas que 0,8 mm) del polvo. En esta etapa, el gas BF normalmente pasa a través de un colector de polvo donde se eliminan todas las partículas más gruesas. El colector de polvo es una gran estructura cilíndrica normalmente de 20 a 30 m de diámetro y con una altura de 20 a 30 m. Por lo general, está revestido para aislarlo y evitar la condensación de la humedad presente en el gas BF para que el polvo permanezca seco y no se apelmace y fluya libremente hacia la parte cónica del colector de polvo en su parte inferior para su eliminación periódica.

El gas BF se envía a los colectores de polvo a través de una sola esquina descendente y entra por la parte superior del colector de polvo mediante un tubo vertical que lleva el gas hacia abajo dentro del colector de polvo. Este tubo se ensancha en su extremo inferior como un embudo invertido, de modo que a medida que el gas pasa hacia abajo, su velocidad (y, por lo tanto, su potencial de transporte de polvo) disminuye, y la mayor parte del polvo más grueso (más grueso que 0,8 mm) cae fuera de la corriente de gas y se deposita en el cono en la parte inferior del colector de polvo. Debido a que la parte inferior del colector de polvo está cerrada y la salida de gas está cerca de la parte superior, la dirección del viaje del gas se invierte 180 grados. Esta inversión repentina en la dirección del flujo hace que se asiente más polvo.

Después del colector de polvo, el gas se envía a la etapa de limpieza de gas secundaria. Aquí, el gas BF se limpia mediante un sistema de limpieza de gas de tipo seco o plantas de limpieza de gas de tipo húmedo. En las plantas de limpieza de gas de tipo seco, los filtros de mangas se utilizan para eliminar partículas finas de polvo, mientras que en las plantas de limpieza de gas de tipo húmedo, el gas BF se lava del polvo en depuradores en varias etapas.

Usos del gas BF

El calor sensible de los gases superiores de BF se utilizó por primera vez en 1832 para transferir calor al chorro frío. Originalmente, este intercambiador de calor estaba montado en la parte superior del horno. En 1845, se hicieron los primeros intentos para aprovechar el calor de combustión del gas BF, pero la combustión del gas BF no tuvo éxito hasta 1857. Es probable que el progreso en la utilización del gas BF se retrasara debido a su alto contenido de polvo. contenido, los problemas de limpieza y manejo, y el bajo costo del combustible sólido. El aumento del costo de otros combustibles y la competencia obligaron a su uso.

En el pasado, el uso del gas BF estaba restringido al calentamiento de estufas de aire caliente en los altos hornos y al uso en calderas de combustibles múltiples. No se consideró económico para otros usos debido a sus diversas características. Sin embargo, en los últimos años, varios factores han contribuido a su mayor uso. Los factores que han contribuido a la mayor utilización del gas son (i) aumento en el costo de los combustibles comprados, (ii) mejora técnica en la limpieza del gas mejorando así la limpieza del gas, y (iii) desarrollo tecnológico para el precalentamiento del gas BF .

En las plantas siderúrgicas integradas, el gas BF normalmente se usa mezclado con gas de horno de coque o gas convertidor o ambos. El gas mixto se utiliza como combustible en varios hornos de la planta siderúrgica integrada. El gas BF sin mezclar y sin precalentamiento se puede utilizar en estufas BF, pozos de remojo, hornos de normalización y recocido, hornos de núcleo de fundición, motores de gas para soplado, calderas para generación de energía, turbinas de gas para generación de energía. Con los avances recientes en la tecnología, el gas BF también se utiliza directamente en el horno de la planta de sinterización.

La ventaja térmica de usar gas BF en motores de gas para soplado y generación de energía tiene que superar la gran inversión y los gastos de mantenimiento que requiere dicho equipo. La sala de calderas moderna utiliza alta presión y temperatura de vapor con turbosopladores y generadores eficientes. Esto ha reducido suficientemente la ventaja térmica de los motores de gas y, por lo tanto, su uso se ha vuelto difícil de justificar. Algunas plantas siderúrgicas de Asia y Europa han tenido éxito en el uso de turbinas de gas de conexión directa para accionar generadores. El gas BF precalentado junto con el aire precalentado se ha utilizado con éxito en el calentamiento de hornos de coque, pozos de remojo y hornos de recalentamiento.

Cuando se precalienta gas BF, debe tener una limpieza mínima de 0,023 g/cum y en todos los casos en que se utilice este gas, se necesitan precauciones adicionales para evitar el escape de gas BF sin quemar al entorno, ya que contiene un gran porcentaje de gas CO tóxico.

En operaciones de alto horno, donde el gas BF tiene un poder calorífico cercano a un valor bajo de 700 kcal/cum, se hace necesario mezclar el gas BF con otros gases combustibles para obtener una temperatura muy alta del chorro de aire caliente de la estufa.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de horno de coque

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema básico de limpieza y recuperación de gas de horno de oxígeno

- Sistema de enfriamiento de alto horno

- Inyección de gas de horno de coque en un alto horno

- Turbina de recuperación de presión superior de gas de alto horno

- Casa de Fundición de Alto Horno y su Operación

- Alto Horno y su Diseño