Casa de Fundición de Alto Horno y su Operación

Casa de fundición de alto horno y su funcionamiento

La fundición de alto horno (BF) es el área de trabajo donde el metal caliente y la escoria líquida se extraen del alto horno y se vierten en cucharas (carro torpedo o cuchara superior abierta) o se conducen para la solidificación (fundición en lingotes y granulación de escoria) o tratamiento (desulfuración de la fundición).

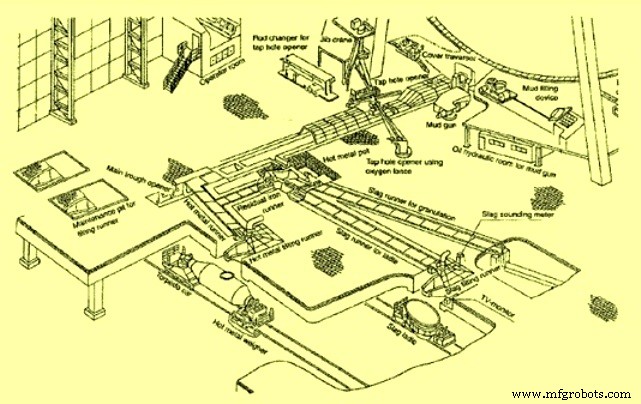

Una buena operación de fundición sin problemas es un requisito importante en un alto horno de alta productividad para una operación de bajo costo. El diseño funcional de la casa de colada, la práctica operativa, la tecnología refractaria, la automatización y los requisitos ambientales son cuestiones importantes que deben analizarse para satisfacer las demandas de mayor confiabilidad y rendimiento de la casa de colada. En cualquier horno alto, la fundición es el área que requiere más mano de obra en toda la operación de BF. Su diseño debe integrarse completamente con la producción de metal caliente esperada, el volumen del hogar y la práctica de extracción, al tiempo que minimiza el uso de mano de obra, mantenimiento, materiales y mejora el entorno de trabajo. El objetivo principal es eliminar el hierro líquido del alto horno a una velocidad de colada y a través de un número de coladas por día determinado por la velocidad de fundición, el volumen efectivo del hogar y el deseo de mantener el hogar en una condición "seca". en lugar de por la disponibilidad de canales, corredores y equipo de la casa de colada. La disposición típica de una casa de fundición BF se muestra en la Fig. 1

Fig. 1 Diseño típico de una fundición BF

El diseño y la operación de la fundición deben mejorar la eficiencia de la operación BF con respecto a los siguientes parámetros.

- Mejora de las condiciones de trabajo de los operarios dedicados a la extracción del metal caliente y escorias líquidas

- Reducción de las pérdidas de calor del metal caliente manteniendo su temperatura

- Reducción de la cantidad de metal caliente perdido con la escoria líquida

- Reducir significativamente el volumen de contaminantes creados durante la extracción

El gallinero debe tener un cierto número de entradas, pasajes y salidas a través de las cuales los trabajadores puedan evacuar el área en caso de emergencia. Debe diseñarse y ubicarse de tal manera que siempre sea posible que los trabajadores escapen de cualquier área de la casa de fundición sin pasar por delante de los orificios para grifos o pisar las guías.

El tamaño de la casa de fundición depende de la capacidad de producción del horno, pero también es importante que haya suficiente espacio para acomodar tanto a los trabajadores como al equipo. En particular, debe haber tanto espacio libre como sea posible al lado del horno ya cada lado de la piquera. Idealmente, el diseño debe ser tal que los corredores se mantengan lo más cortos posible. Con correderas basculantes o giratorias y cucharones de metal caliente de alta capacidad, se pueden mejorar las condiciones de trabajo en la fundición y se puede facilitar el roscado. La apertura y el cierre más cuidadosos de la piquera son un factor clave para el éxito de un alto horno.

Para una extracción eficiente de polvo y humo en la fundición, las correderas de hierro deben estar cubiertas. Sin embargo, el proceso de roscado y el mantenimiento de los orificios de colada requieren un acceso sin obstrucciones al área frontal del corredor. Diversos diseños de manipuladores de tapas de canales proporcionan soluciones flexibles en una fundición.

Los pisos de la casa de fundición en los lados de metal y escoria deben tener superficies lisas y estar ligeramente inclinados en ciertas partes. El ángulo de inclinación no debe seleccionarse simplemente para quitar fácilmente la escoria y el metal caliente. Si la pendiente es demasiado pronunciada, el trabajo en la fundición será innecesariamente agotador y el riesgo de caídas será mayor.

La profundidad de los corredores debe ser lo suficientemente grande para acomodar el máximo flujo posible de metal caliente después de permitir la presencia del revestimiento refractario.

Se debe tener especial cuidado al seleccionar el sistema utilizado para unir el orificio de colada con el canal principal, de modo que no haya ruptura entre el alto horno y el piso de colada.

Las aberturas en el piso de extracción, para la evacuación de materia líquida y escoria, deben estar protegidas para que los trabajadores no puedan caer a través de ellas.

La explosión de una cuchara de escoria es una ocurrencia rara pero no imposible y, para cada tipo de instalación, se deben tomar las medidas más adecuadas para proteger a los trabajadores de las salpicaduras de escoria.

Otro peligro es el derrame o fuga de metal caliente de las cucharas de metal sobre los rieles y el área circundante. Si el suelo está mojado puede ocurrir una explosión. Se deben tomar las medidas adecuadas para evitar que el agua (agua subterránea, agua de lluvia o agua del alto horno) se filtre o se drene en el área. Debe haber instalaciones para el drenaje de cualquier agua que pueda acumularse entre los rieles.

La casa de fundición debe estar diseñada y equipada para permitir que los trabajadores supervisen el llenado de cucharas de escoria y metal caliente sin ningún peligro de accidente.

Se debe tener cuidado en la selección y ubicación de la planta de granulación de escoria, de modo que no haya posibilidad de que el vapor del agua de enfriamiento entre en la casa de colada. Se debe instalar algún sistema para proteger a los trabajadores y el equipo de las explosiones que pueden ocurrir cuando el metal caliente se golpea accidentalmente con escoria.

La maquinaria de transporte y manipulación utilizada en la casa de colada debe elegirse con cuidado, ya que la manipulación manual debe reducirse al mínimo absoluto y cada parte del piso de colada debe ser accesible. La maquinaria debe incluir uno o más puentes grúa u otros dispositivos de elevación y carretillas elevadoras y otros camiones de manipulación. Se debe prever una rampa de acceso y espacio de maniobra en el piso de tomas para el manejo de camiones.

Los peligros a los que están expuestos los trabajadores de la fundición durante las operaciones de roscado se indican a continuación.

- Alta temperatura de los materiales y calor irradiado por el metal caliente y la escoria fundida

- Explosiones y salpicaduras de metal caliente y escoria

- Desbordamiento y derrame

- Desglose del horno

- Humos, polvo, gas y vapor

- Uso de oxígeno para la punción de los agujeros del grifo

- Uso de maquinaria como pistolas perforadoras y perforadoras, equipos neumáticos, hidráulicos y eléctricos, etc.

- Uso de herramientas manuales

- Manejo de materiales, desechos, etc.

- Uso de gas combustible para secado de corredores

- Uso de cascarilla de arroz para conservación del calor y arena

- Ruido.

Los altos hornos modernos tienen los siguientes equipos, herramientas y consumibles en la fundición

- Taladro para grifos

- Cambiador de varillas de perforación

- Pistola de arcilla Taphole

- Cargador de cañones de arcilla Taphole

- Manipulador de tapa de canal y tapa de canal

- Sistema de medición de nivel para carros torpederos

- Corredera basculante

- Perforación de presas Jack

- Cabinas de control

- Medición de temperatura y muestreo

- Consumibles refractarios

- Otros consumibles como arena, cascarilla de arroz, tubo de punción y varilla perforadora, etc.

- Oxígeno para punción y gas combustible para secado de corredores

Algunos de estos se describen en detalle a continuación.

Taladradoras para grifos

El roscado económico requiere un canal de colada de alto rendimiento. Además de la elección de la arcilla de colada adecuada y la estrategia de apertura óptima, son importantes los ajustes óptimos de los parámetros de colada, así como su reproducibilidad. Los taladros de rosca deben combinar la máxima flexibilidad con martillos perforadores de alta capacidad bien probados para garantizar una perforación efectiva. Los requisitos básicos de diseño e instalación para los taladros de piquera son los siguientes.

- El taladro debe ser lo suficientemente potente y rígido para perforar con precisión el orificio de colada

- Debería ser posible bloquear el taladro en ciertas posiciones

- Todos los movimientos y maniobras del taladro deben ser controlados a distancia

- Debe ser posible detenerlos en cualquier momento

- La máquina debe estar equipada con una sirena o zumbador de advertencia que debe funcionar automáticamente antes de que el taladro se ponga en marcha

- El taladro debe instalarse de tal manera que cuando no esté en uso, los trabajadores puedan moverse libremente a su alrededor y realizar reparaciones en él. Debe haber suficiente espacio para que pase una persona entre la máquina y cualquier obstáculo

- Deben proporcionarse medios de protección adecuados para el personal que trabaja alrededor de la máquina, y también debe protegerse

- Las líneas eléctricas deben estar protegidas contra el calor y las roturas y deben tener una buena resistencia mecánica

- Si se utiliza electricidad, es recomendable tener suministros a través de al menos dos circuitos independientes, uno de los cuales debe ser un circuito de seguridad

- Si el control es hidráulico o neumático, se debe instalar un acumulador de tamaño adecuado.

Pistolas de arcilla Taphole

Cerrar un horno bajo cualquier condición es un requisito clave de seguridad. Esto exige una fiabilidad y una solidez extremadamente altas de las pistolas de arcilla para piqueras. Los requisitos básicos de diseño e instalación para las pistolas de colada son los siguientes.

- La pistola debe ser lo suficientemente potente como para extruir la arcilla de la piquera en la piquera contra toda la fuerza de la presión interna del alto horno, incluso cuando la presión sube por encima de lo normal

- La máquina debe ser capaz de colocar correctamente la boca de la pistola en la piquera a pesar de cualquier obstrucción por escorias u otros materiales

- La máquina debe estar diseñada para extruir toda la arcilla necesaria para el taco

- Debería ser posible bloquear el arma en varias posiciones

- Todos los movimientos y maniobras del arma deben ser controlados a distancia; debe ser posible detenerlos en cualquier momento

- La máquina debe estar equipada con una sirena de advertencia o un zumbador que debe funcionar automáticamente antes de que la pistola se ponga en movimiento

- El arma debe instalarse de tal manera que cuando no esté en uso, los trabajadores puedan moverse libremente a su alrededor y realizar reparaciones; debe haber suficiente espacio para que pase una persona entre la máquina y cualquier obstáculo

- Deben proporcionarse medios de protección adecuados para el personal que trabaja alrededor de la máquina, y también debe protegerse

- Las líneas eléctricas deben estar protegidas contra el calor y las roturas y deben tener una buena resistencia mecánica

- Si se utiliza electricidad, es recomendable tener suministros a través de al menos dos circuitos independientes, uno de los cuales debe ser un circuito de seguridad

- Si el control es hidráulico, se debe instalar un acumulador de tamaño adecuado

Cabinas de control

Las cabinas de control de las pistolas perforadoras y perforadoras deberían estar ubicadas, protegidas y equipadas de tal manera que permitan su funcionamiento incluso en casos de emergencia. En consecuencia, deben tener las siguientes características básicas.

- La ubicación de la cabina de control debe ser tal que el personal esté totalmente protegido del riesgo de fugas o explosiones y pueda observar las operaciones de manera perfecta

- No se utilizará ningún material combustible en su construcción

- Debe preverse al menos dos entradas diferentes e independientes, una de las cuales debe permitir el acceso a una plataforma de evacuación de emergencia en el exterior, que debe mantenerse despejada en todo momento

- No debe haber puertas que conduzcan desde las cabinas a los corredores

- La ventana de observación que da al área de perforación debe (i) ser lo más pequeña posible pero brindarle al operador una vista completa del área de operaciones y la ubicación de la pistola y/o el taladro, (ii) estar equipado con 'Triplex' paneles de vidrio en un marco que se abre hacia el exterior, protegido por una rejilla, (iii) Los controles deben estar ubicados junto a las ventanas para que el operador pueda manejarlos fácilmente mientras sigue el progreso de las operaciones. Se deben tomar precauciones para evitar la operación accidental de los controles, y (iv) La comunicación entre la cabina y otros lugares donde se realiza el trabajo relacionado con la operación del alto horno debe ser proporcionada por al menos dos sistemas separados de comunicación oral (teléfono interno, intercomunicador, radioteléfono, etc.).

- La cabina debe contar con un sistema de ventilación que extraiga el aire de un área que no esté contaminada por humo o gas.

- Si la cabina no se puede ubicar en un área protegida de posibles salpicaduras o explosiones, se deben intensificar las medidas de seguridad. En particular, las puertas deben configurarse de modo que cualquier explosión tienda a cerrarlas en lugar de abrirlas, y las paredes, las puertas y el techo deben estar cubiertos con materiales resistentes al fuego y al calor.

Perforación de grifos con oxígeno

El equipo para perforar pozos de colada consta de tuberías flexibles para el suministro de oxígeno, un soporte de lanza y lanzas de oxígeno. Las lanzas de oxígeno constan de uno o más tubos de acero. Es importante asegurarse de que el operador esté siempre lo suficientemente alejado del grifo para evitar chispas y salpicaduras. Por lo tanto, es aconsejable no dejar que las lanzas se quemen demasiado por debajo de su longitud, sino recuperar las secciones no quemadas para formar tubos de la longitud original. Se debe tener mucho cuidado al unir dichos tubos para evitar fugas de oxígeno a través de las soldaduras. Los tubos en mal estado deben ser rechazados. Los tubos ya deben estar desengrasados cuando se entregan a la fundición. No se deben utilizar tubos grasientos. Los tubos deben almacenarse en áreas protegidas del aceite, la grasa, el polvo y la intemperie. Solo aquellas secciones de tubería que cumplan con los requisitos mínimos de seguridad deben recuperarse para su reutilización.

Consumibles refractarios de fundición

Para los orificios de colada del alto horno, donde el hierro y la escoria se perforan periódicamente, se utilizan mezclas listas para usar para coladeras (también llamadas arcillas para coladeras) para tapar el orificio al final de un colado. Estos materiales de fraguado por calor luego se perforan para el siguiente molde. Para las canaletas y canales, donde el hierro y la escoria se separan y el hierro se dirige hacia la cuchara, se utilizan materiales moldeables aglomerados hidráulicamente como materiales básicos de revestimiento y gunitado para la reparación.

Arcilla para grifos

La arcilla para grifos es el material que se usa para tapar el grifo después del golpeteo para que no se escape ningún material y para mantenerlo tapado hasta que se vuelva a abrir el grifo. Hoy en día, la elección y el uso de la arcilla para grifos se correlacionan con muchos factores que se detallan a continuación.

- Las condiciones operativas del alto horno, que dependen principalmente del tamaño y la explotación -las arcillas participan en el proceso como elementos clave para garantizar la confiabilidad y seguridad para no perturbar la productividad del alto horno.

- La disposición particular del área del grifo y su manejo requiere que las arcillas no solo conduzcan y resistan el ataque del metal fundido, sino que también tengan una influencia positiva en el drenaje del hogar y en el flujo de hierro periférico por la longitud del agujero. .

- Los aspectos ambientales se asumen tanto como política en la mejora de las condiciones de trabajo humano a nivel de fundición y como una protección ambiental general.

- Aspectos económicos con el fin de proponer un costo unitario óptimo por tonelada de metal caliente producido, ya que los costos de la arcilla coladera siguen siendo uno de los costos sustanciales en la operación de la fundición.

La arcilla para grifos debe tener propiedades para realizar las siguientes funciones de manera constante y segura.

- Fluye cuando lo empuja la pistola de arcilla, para tapar el orificio del grifo. La arcilla para grifos debe ser lo suficientemente flexible para ser inyectada correctamente.

- Cure dentro del orificio del grifo durante el tiempo de taponamiento pero sin contracción para garantizar un sellado hermético

- Endurece lo suficientemente rápido para soportar la presión del interior del horno

- Ser perforado en un tiempo aceptable.

- Permita un flujo de fusión estable y controlado en el grifo sin rociar

- Resistir la erosión y el ataque químico del metal caliente y la escoria durante el roscado

- Formar un sustrato estable para el siguiente tapón

- Proporciona una longitud de piquera estable y controlable.

- Suficientemente poroso para permitir que escapen los gases de destilación

- También debe ser adecuado, en determinados casos, para el mantenimiento de la grifería y su restauración a su estado normal si se ha deteriorado

Los requisitos de la arcilla para grifos son los siguientes.

- Plasticidad mejorada: para proporcionar una mejor trabajabilidad

- Alta resistencia a la corrosión y a la abrasión:para proporcionar un diámetro y una longitud constantes del orificio del grifo

- Buena sinterización:para proporcionar una buena resistencia

- Fuerza adhesiva:se requiere para la correcta adherencia de la nueva mezcla para grifos con la anterior

- Buena capacidad de liberación de gas:para reducir la formación de presión de gas en el interior

- Fácil de roscar o taladrar.

Las arcillas anhidras son más resistentes que las que contienen agua. Estos últimos no se pueden utilizar para los altos hornos modernos y se deben tomar precauciones especiales cuando se utilizan. Las materias primas utilizadas para la arcilla del orificio del grifo son alúmina fundida, bauxita calcinada, chamota, arcilla refractaria, minerales arcillosos, pirofilita, sílice, arena fina, cianita, alúmina calcinada fina, sílice de humo, circonio, cromitas, carburo de silicio, carbono, nitruro de silicio, polvos metálicos, coque, carbón ultrafino, alquitrán, resina y aceites especiales.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Granulación de escoria de alto horno en la fundición

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Combustión de Oxicombustible y su Aplicación en Hornos de Recalentamiento

- Alto Horno y su Diseño

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono