Sistema de control, medición y automatización de procesos de alto horno

Sistema de automatización, medición y control de procesos de alto horno

El funcionamiento eficiente del alto horno moderno necesita un alto grado de automatización junto con un sistema de medición y un sistema de control y seguimiento. El sistema de control de procesos de alto horno en combinación con el sistema de optimización de alto horno crea un alto nivel en la automatización inteligente de alto horno. La interacción óptima entre los modelos sofisticados y el sistema experto brinda asistencia integral a los operadores de la planta y minimiza el riesgo de errores humanos.

Los problemas relacionados con el sistema de automatización, medición y control de procesos de altos hornos que se van a tratar van desde problemas de la teoría de control clásica de sistemas lineales y no lineales, simples y multivariables en el control de procesos, hasta cuestiones de control operativo y de producción. Para esto, se deben aplicar sistemas operativos complejos. Estos sistemas tienen que iniciar y detener módulos de programas especiales ('tareas') automáticamente, sin el operador para cumplir con la llamada 'condición de tiempo real' con la computadora debe haber reaccionado completamente en un tiempo máximo claramente definido (fecha límite) a un evento en el proceso. Los plazos van desde algunos minutos hasta algunos segundos.

El sistema de automatización, medición y control de procesos de alto horno es uno de los principales contribuyentes para la operación exitosa del alto horno y pertenece a los factores clave de su efectividad económica. La complejidad del proceso de alto horno en combinación con la creciente demanda de efectividad y reducción del impacto ambiental ha requerido un cambio en la estrategia de control de procesos. En el pasado, se usaban cálculos estáticos basados en principios de caja negra para predeterminar algunos puntos de ajuste fundamentales con retroalimentación limitada del proceso. Este tipo de control puede dar resultados aceptables solo cuando el proceso tiene una pequeña desviación del punto de operación estacionario. Debido a la inestabilidad del proceso, las pequeñas perturbaciones pueden causar una desviación considerable del punto de operación que necesita una corrección del punto de ajuste para el cual se utilizan normalmente los métodos de IA (inteligencia artificial).

Con la variación en la composición de la carga y las diversas prácticas operativas, se debe tener en cuenta la dinámica del proceso, proporcionando un recálculo de los puntos de ajuste y una retroalimentación inmediata en tiempo real. Una condición previa para el control dinámico del proceso fue el desarrollo de sensores y técnicas de medición que brindan información en tiempo real sobre el estado del proceso. La evaluación de modelos dinámicos permite pasar de la supervisión de procesos al control proactivo en tiempo real. Los diferentes enfoques reflejan una situación específica y una filosofía de control. Actualmente, el sistema de control de procesos de alto horno se basa en modelos dinámicos y permite el control en línea. El enfoque básico es considerar el alto horno como un sistema que incluye refrigeración por agua, en el que se suministran materiales y energía, tienen lugar reacciones químicas exotérmicas y endotérmicas y la energía se disipa en forma de pérdidas de calor hacia las superficies enfriadas por agua y como calor sensible en el exterior. gasolina.

La operación optimizada en costos, las mejoras de procesos que no comprometen la selección del material de carga, la más alta calidad del producto y el logro y mantenimiento de la productividad deseada son los principales desafíos para el sistema avanzado de automatización, medición y control de procesos de altos hornos. El cálculo optimizado de la carga con objetivos químicos precisos y los controles de circuito cerrado posteriores forman la base para producir metal caliente y escoria de alta calidad, al mismo tiempo que se reduce el consumo de energía. El sistema de optimización brinda fácil acceso a todos los parámetros del proceso, propiedades de los materiales y datos de productividad que incluyen información de carga, material de carga química y física y mediciones del proceso para poder determinar las condiciones óptimas para producir metal caliente y escoria con el mejor nivel de calidad. .

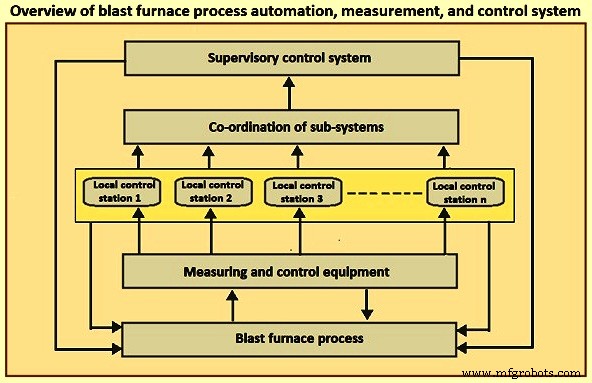

El sistema de automatización, medición y control de procesos de alto horno es un control de procesos de alta precisión con información gráfica en línea rápida. Proporciona una operación estable y reproducible del alto horno con una calidad de metal caliente constante. Garantiza un funcionamiento de la planta independiente de los turnos, donde las interacciones manuales se reducen al mínimo. El resultado es un funcionamiento uniforme del alto horno en todo momento, una mayor vida útil del equipo y costos de producción reducidos. La figura 1 muestra una descripción general del sistema de control, medición y automatización de procesos de alto horno.

Fig. 1 Descripción general del sistema de automatización, medición y control de procesos de alto horno

Las ventajas del sistema de automatización, medición y control del proceso de alto horno incluyen (i) alta productividad, lo que significa mantener el funcionamiento del alto horno al máximo rendimiento y minimizar el consumo de energía eléctrica y combustible, (ii) calidad de producto alta y uniforme que significa el mantenimiento de las propiedades químicas del metal caliente y la escoria en los niveles deseados, (iii) reducción del consumo de combustible manteniendo constante la temperatura del metal caliente a través de pequeñas modificaciones en la tasa de combustible, en función de las condiciones térmicas del alto horno, ( iv) operación de alto horno estable, independiente de los turnos y con las mejores prácticas durante todo el día para garantizar una producción eficiente, (v) fácil integración de una amplia gama de modelos y paquetes metalúrgicos con el sistema de automatización, medición y control, (vi) reacciones rápidas y flexibles al cambio en los requisitos, (vii) posibilidades para futuras ampliaciones del sistema, y (viii) retorno muy rápido en i inversión.

La automatización, la medición y el control del proceso de alto horno normalmente consisten en sistemas PLC (controlador lógico programable) y HMI (interfaz hombre-máquina) en la automatización de nivel 1, que son el control de todos los procesos críticos. Estos medios de control se completan con soluciones de Nivel 2 (modelos de proceso, sistemas expertos y herramientas de programa), que cubren la operación general de BF o partes específicas del proceso de fabricación de hierro (estufas de aire caliente y carga de altos hornos, etc.). Se utiliza un sistema experto para las soluciones integradas de nivel 2 para el alto horno. Este sistema avanzado de asistencia al proceso incluye control de alto horno y análisis de datos en tiempo real y optimización de procesos, así como análisis diferido de datos de alto horno. Permite a los operadores optimizar la producción de metal caliente, ser asistidos por un sistema basado en el conocimiento y reportar indicadores de rendimiento y cifras de producción.

En el sistema general de automatización, medición y control de procesos, se utilizan computadoras, controladores programables y microcontroladores que están conectados en forma de una red de control de área local para realizar todas las comunicaciones desde el nivel empresarial hasta la planta y viceversa en un forma óptima. Los sistemas inteligentes de control de motores, integrados con el sistema de control, proporcionan control distribuido y datos de mantenimiento adicionales para mejorar el diagnóstico y el rendimiento del equipo de campo.

El sistema de automatización, medición y control de procesos de altos hornos tiene (i) redes de alta velocidad, abiertas y con capacidad redundante, (ii) cableado de E/S (entrada/salida) de campo completo y consideraciones de diseño para reducir el costo de instalación, (iii) como mínimo, instrumentación HART (Highway Addressable Remote Transducer protocol) con capacidad de interfaz HART en el sistema de control, (iv) un sistema de gestión de activos capaz de mantener todos los activos de la planta, incluido el sistema de control, (v) interfaz perfecta para aplicaciones de Nivel 2 para optimización de procesos (si aún no se realizó en el Nivel 1) y datos históricos con el Nivel 2 creciendo fácilmente con la plataforma de control del Nivel 1, (vi) los datos del Nivel 0/1 se almacenan en el archivo histórico, para usar en la HMI, o en Nivel 2/3, (vi) informes de proceso y operativos, y (vii) datos del operador y mantenimiento/sistemas de diagnóstico. El protocolo de comunicación HART es un protocolo abierto de automatización industrial híbrido analógico + digital. Su ventaja más notable es que puede comunicarse a través de bucles de corriente de instrumentación analógica heredados de 4 a 20 mA, compartiendo el par de cables utilizados por los sistemas anfitriones solo analógicos.

Un sistema típico de automatización de altos hornos utiliza controladores de procesos, estaciones operativas integradas en una red de igual a igual "Modbus plus" de alta velocidad. Esto da como resultado un control de procesos de alta precisión con información gráfica en línea inmediata. Principalmente la optimización de la carga y la estufa de aire caliente con los enclavamientos infalibles para una carga del alto horno y una distribución de la carga fiables y seguras dan como resultado un funcionamiento estable y reproducible del alto horno con una calidad constante del metal caliente

Dado que el alto horno es un recipiente de reacción muy simple, es difícil controlar las condiciones en su interior directa y delicadamente. Además, debido a que los procesos en el alto horno cambian muy lentamente, una vez que se altera el funcionamiento estable del horno, es muy difícil recuperar un estado normal. Por lo tanto, es necesario para mantener una operación estable monitorear cambios muy pequeños en las condiciones dentro del horno y tomar las medidas apropiadas en el momento oportuno. Con este fin, una computadora de proceso recopila y calcula datos de sensores provistos en varias posiciones del alto horno y, por lo tanto, monitorea la condición del horno en tiempo real. Cuando detecta cualquier cambio que pueda afectar negativamente el funcionamiento estable del alto horno, genera una guía de acción para los operadores del horno.

Más específicamente, las funciones de seguimiento y control de un sistema de control de procesos de un alto horno incluyen (i) control de carga de mineral y coque mediante el cálculo de la relación de carga de mineral de hierro y coque y el orden secuencial de su carga, (ii) control de la operación de carga ajustando el modo de operación de la tolva de carga giratoria de manera que se realice una distribución circunferencial adecuada del mineral y el coque, (iii) control de la estufa de aire caliente mediante el control de la combustión en las estufas calientes de manera que el aire caliente se suministre de manera estable , (iv) control del horno mediante la estimación de la condición dentro del horno basada en información de varios sensores, y (v) control de la extracción de metal caliente y escoria líquida con control de la cantidad y calidad del metal caliente extraído. Como se ve arriba, el sistema de automatización, medición y control del proceso del alto horno tiene funciones muy importantes en la operación de un alto horno.

El alto horno actual tiene casi mil sensores instalados. Esta enorme cantidad de sensores en la instrumentación analógica convencional es difícil de instalar en el área amplia de fabricación de hierro. El progreso de la microelectrónica y los sistemas de comunicación de datos, como la autopista de datos, hace posible la introducción de instrumentación digital distribuida. Hay varias ventajas de la instrumentación digital sobre la instrumentación analógica convencional, como (i) la capacidad de construir sistemas libres de ruido, especialmente el ruido electromagnético, (ii) la capacidad de usar procesamiento de señal avanzado y funciones de control avanzadas, (iii) la confiabilidad del sistema puede mejorarse mediante el uso de funciones duales, (iv) mediante el uso de una pantalla CRT (tubo de rayos catódicos) es posible recibir más información desde un pupitre de control compacto que el enorme panel de instrumentos analógico anterior, (v) es mucho más fácil cambiar o mejorar los sistemas o funciones, (vi) es más fácil intercambiar información con sistemas informáticos anfitriones, y (vii) el costo de instalación es mucho más económico que la instrumentación analógica convencional desde el punto de vista del aumento de funciones. Por estas razones, la instrumentación digital se utiliza normalmente para el sistema de control, medición y automatización de procesos de altos hornos.

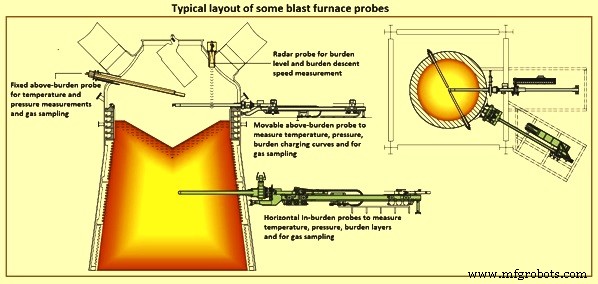

El control eficiente de los altos hornos necesita mediciones confiables de las condiciones dentro del horno. Las temperaturas en la mitad inferior del horno pueden aumentar a más de 2000 °C, donde la mayoría de las tecnologías de medición intrusivas no son confiables, por lo que la mayoría de las mediciones en el horno se realizan por encima o cerca de la superficie de carga. La operación confiable de la sonda es importante para respaldar, de manera regular, el procesamiento de datos, los modelos de procesos de hornos y los sistemas de supervisión de operación de hornos. Las sondas confiables ayudan al operador del alto horno a establecer (i) el perfil de temperatura del gas superior y la química del gas superior, (ii) las trayectorias de caída del material, el nivel y el perfil de la línea de material, (iii) la acumulación de la capa de carga, el comportamiento de mezcla y descenso, ( iv) perfiles de gas y temperatura en la columna de carga, (v) condiciones de la pista de rodadura y del lecho de coque, y (vi) calidad del metal caliente y operaciones de extracción. Las técnicas más importantes para la cuantificación directa o indirecta de la distribución de la carga incluyen (i) sonda por encima de la carga, (ii) sonda dentro de la carga, (iii) detector de línea de stock, (iv) medidor de perfil, (v) sonda vertical, (vi) termopares, (vii) manómetros en la pared del horno y (viii) mediciones varias. La figura 2 muestra el diseño típico de algunas de las sondas utilizadas en el alto horno.

Fig. 2 Diseño típico de algunas sondas de alto horno

Sonda por encima de la carga – La sonda de carga superior tiene varios termopares conectados al dispositivo para medir las temperaturas del gas en diferentes posiciones radiales por encima de la superficie de carga. Esto proporciona la información sobre las condiciones de flujo de gas en el horno. Las regiones con menor permeabilidad permiten que fluya menos gas, lo que reduce la temperatura del gas en comparación con las regiones con mayor permeabilidad. Por lo tanto, las lecturas de temperatura brindan información sobre las condiciones de permeabilidad en el horno.

Un problema con la sonda de carga anterior es que el gas que sale de la superficie de carga se mezcla antes de llegar a la sonda. Por lo tanto, algunas temperaturas pueden subestimarse o sobreestimarse. Por lo tanto, la sonda debe montarse más cerca de la superficie de carga, lo que es difícil de realizar ya que la superficie de carga puede cambiar durante el proceso y con la tasa de producción. Además, un aumento repentino en la línea de stock causado por la fluidización puede dañar la sonda.

Sonda de carga – Las sondas en carga normalmente se instalan a cualquier altura por debajo de la superficie de carga y por encima de la zona cohesiva. Por lo tanto, estas sondas tienen que sobrevivir a temperaturas más altas y abrasión en comparación con las sondas de carga superior. Esta es la razón por la que normalmente son retráctiles y solo se insertan cuando se realiza el muestreo. La sonda de carga mide la temperatura del gas y la composición en diferentes puntos radiales. Las mediciones son, en general, más precisas que las señales de la sonda de carga anterior, ya que la mezcla no se produce en la misma medida. Sin embargo, estrictamente hablando, el resultado depende de la capa en la que se encuentre el punto de muestreo en el momento de la medición.

Detector de línea de existencias – Los detectores de línea de stock se utilizan para obtener información sobre la altura de la superficie de carga, conocida como "línea de stock", después de cargar cada volcado en el horno. El alto horno está programado para que se cargue una descarga en el horno solo cuando la superficie de carga haya descendido más allá de cierto nivel vertical. Los detectores de línea de existencias pueden ser dispositivos mecánicos (varillas de existencias) en los que se baja un peso al final de una cadena o cable hasta que se alcanza una resistencia en forma de superficie de carga. Los hornos actuales utilizan técnicas sin contacto, tales como sistemas de radar que eliminan la pérdida de tiempo mientras bajan el peso al interior del horno. Una caída repentina en la línea de stock es una indicación de un desliz, lo que puede ser una preocupación para el operador del horno.

Medidor de perfil – Los medidores de perfil originalmente eran dispositivos mecánicos, pero ahora han sido reemplazados por métodos sin contacto, por ejemplo, radares móviles (sonda móvil) a lo largo de un canal horizontal que miden la altura de la superficie de la carga en varios puntos radiales. El medidor de perfil también puede estimar la velocidad de descenso de la carga. Los medidores de perfil actuales tienen radares fijos en juntas rotativas y se pueden estimar superficies de carga en 3D, lo que brinda una comprensión mucho mejor que las mediciones a lo largo de una sola dirección. La medición de nivel sin contacto con radar en altos hornos tiene varias ventajas que incluyen (i) medición confiable, independiente del polvo, la composición del material y las altas temperaturas, (ii) alta certeza de medición incluso durante el llenado, y (iii) sin desgaste ni mantenimiento operación.

Sonda vertical – Se utilizan sondas verticales para proporcionar la temperatura y la composición del gas a lo largo de la altura del alto horno. Estas sondas pueden consistir en cables en diferentes posiciones radiales que se bajan a la superficie de carga y son arrastrados por los sólidos en movimiento hasta dañar la punta, ya que los cables alcanzan altas temperaturas en la parte inferior del horno. Las sondas normalmente miden la temperatura y la presión y pueden tomar muestras de gas para determinar su composición. Estas sondas pueden equiparse con una cámara para la distribución del tamaño de las partículas. Las longitudes de las sondas erosionadas también indican la ubicación de la zona cohesiva en el horno. Aunque las sondas verticales proporcionan la máxima información sobre el horno, rara vez se utilizan porque son caras y necesitan un equipo de alimentación complejo.

Termopares – Las paredes del alto horno están revestidas con termopares que también brindan información crucial sobre el funcionamiento del horno. Por ejemplo, los cambios repentinos en las lecturas del termopar pueden indicar la caída del cráneo, que es una masa solidificada estancada que se forma en las paredes del horno.

El entorno hostil causado por las altas temperaturas y las altas presiones que se encuentran en la estufa reduce considerablemente la vida útil de los termopares, debido a la contaminación y migración de los materiales de la punta. Las cubiertas metálicas que se utilizan para proteger los termopares convencionales no son viables por encima de los 1200 °C. Las cubiertas alternativas se rompen o dañan con facilidad debido a la expansión y contracción del ladrillo cerámico durante el ciclo de calentamiento. Además, el alivio repentino de la presión (o "resoplido") puede causar una caída en la lectura de la temperatura de entre 20 °C y 30 °C durante unos 30 segundos. Esto hace que la señal del termopar no sea adecuada para su uso en sistemas automáticos de control de inversión de la estufa. Instalado correctamente, un sistema de pirómetro infrarrojo proporciona mediciones de temperatura precisas para la aplicación de estufas y supera varios de los problemas encontrados con el uso de termopares.

Manómetros en la pared del horno – La presión del gas se mide en diferentes puntos de las paredes. A medida que el gas fluye a través de las rendijas del coque, la dirección es horizontal, por lo que afecta la presión en las paredes. Por lo tanto, la información de presión se puede utilizar para estimar la forma de la zona cohesiva.

Otras medidas – Algunas de las otras mediciones en el alto horno incluyen (i) presión, temperatura y composición del gas superior, (ii) caudal y aumento de temperatura del agua de enfriamiento, (iii) condiciones de explosión, (iv) metal caliente y variables de escoria, (v) uso de sonda de vientre, etc. (vi) cámaras infrarrojas para medir la temperatura de la superficie de la carga, y (vii) termopares de flujo superficial (o mini-sondas). Estas medidas se ven indirectamente afectadas por la distribución de la carga.

Algunas de las sondas de medición adicionales que se utilizan en el alto horno son (i) sonda de exploración de material (ii) sonda de tobera, (iii) muestreador de núcleo, (iv) sonda de impacto (v) sonda de radar de nivel de cuchara de torpedo y (vi) medición de resistencia en la carcasa del horno.

Funcionalidad central para la optimización de altos hornos

La optimización de altos hornos es un innovador sistema de optimización de procesos que eleva el sistema de automatización, medición y control de procesos de altos hornos a un nivel completamente nuevo. La solución típica basada en un sistema base bien probado y probado garantiza la mayor disponibilidad y combina de manera eficiente la adquisición, el procesamiento y la visualización de datos. El sistema demuestra confiabilidad y ahorro de costos.

Se almacena un amplio espectro de fuentes de datos sin procesar (incluidas señales de front-end, cantidad de material cargado, datos de laboratorio, eventos, resultados de modelos y datos de costos) durante toda la vida útil de la planta. Se proporcionan herramientas especializadas que permiten vincular la información del proceso con los datos de análisis y las matrices de carga. Las interfaces flexibles, la modularización y la arquitectura de software confiable brindan los medios para adaptar y mantener fácilmente el sistema en un entorno en constante cambio de materias primas, filosofía de operación y conectividad con sistemas de terceros.

Además del sólido sistema de base, varios modelos de procesos interactivos ayudan a los operadores y gerentes de línea en sus decisiones diarias. Los modelos de procesos metalúrgicos hacen transparente el proceso del alto horno. Los requisitos específicos de la planta normalmente se incorporan a estos modelos de procesos metalúrgicos.

El propósito de los modelos dinámicos es mostrar y predecir continuamente el estado del proceso. También permite controlar varios parámetros del proceso con la estrategia de proceso aplicable. La determinación del estado del proceso se basa en la información recuperada de los instrumentos de campo. Algunos de los ejemplos de los modelos que se han desarrollado son (i) distribución de material y posición de zonas de material particulares, (ii) distribución de gas, (iii) distribución de temperatura, (iv) estado térmico del horno y sus partes, (v ) composición química del metal caliente y la escoria en la zona de caída, (vi) nivel de líquido del hogar, (vii) geometría de las zonas de material (zona cohesiva, zona de caída, hombre muerto y resistencia térmica a largo plazo), y (viii) geometría del eje ( andamios). Los modelos desarrollados son de naturaleza analítica, empírica y heurística. El cálculo se ejecuta cíclicamente y los resultados de estos modelos son el estado geométrico, térmico y material del horno y sus características.

El modelo predictivo realiza una simulación en tiempo real basada en datos reales sobre las entradas del horno. El modelo es de tipo zonal. Los procesos modelados son flujo de gas, flujo de material, proceso térmico, proceso químico, proceso físico y proceso geométrico. El estado del horno se determina para cada elemento con balance de calor y material. El cálculo se basa en la información recuperada del laboratorio y la instrumentación de campo que permite el cierre de los balances. Las reacciones químicas básicas se utilizan en el modelo.

La transparencia de extremo a extremo en tiempo real a través de la visualización de datos actualizada y los modelos de procesos metalúrgicos conducen a una mejor colaboración, mejores flujos de trabajo y menos errores, al mismo tiempo que respaldan la toma de decisiones. Incluso parámetros importantes del proceso, como la temperatura de la llama y el porcentaje de reducción indirecta, se implementan como sensores blandos, lo que los hace indistinguibles de las mediciones convencionales.

La tecnología de la información de la industria del hierro y el acero está cambiando y se espera que el acceso móvil supere al acceso basado en escritorio. La HMI se diseñará para que responda y sea flexible, ya sea una computadora de escritorio o una nueva interfaz multitáctil. Debe ser simple para permitir que los operadores trabajen de manera más eficiente y efectiva.

Con el uso de diferentes mediciones juntas y con experiencia previa, los operadores pueden obtener una visión holística de las condiciones en el alto horno e identificar la causa de las condiciones inadecuadas del horno. A continuación se describe brevemente la automatización del proceso, la medición y el control de las diferentes áreas del alto horno.

Automatización de la carga de almacenes y hornos – La automatización de la carga del horno y del almacén se puede implementar desde sistemas de vagones de escala hasta sistemas de transportador/criba/alimentador completamente automáticos, que proporcionan coque de mineral y materiales diversos para hornos de salto o alimentados por correa. Esto incluye la capacidad de crear las recetas por lotes de forma remota o a través de la HMI con un programa "maestro de carga" completamente automatizado. El programa rastrea el flujo de material desde los contenedores de almacenamiento del almacén hasta la entrega a la parte superior del horno, completo con corrección de error de peso seco y compensación de error de peso, para mantener la composición y el nivel correctos de la carga. Un componente esencial para un sistema completamente automatizado es la adición de un sistema de recolección de polvo para eliminar y extraer las emisiones producidas por el proceso de manejo de materiales.

El sistema de cobro basado en materiales permite la asignación dinámica de diferentes materiales a los búnkeres del almacén. La matriz de cobro está relacionada solo con los materiales disponibles y no con los búnkeres. El efecto es una operación de planta más flexible sin necesidad de ajustes de programa. Alternativamente, también se puede utilizar una versión más elaborada de la matriz de cobro convencional basada en búnker. Independientemente del tipo de matriz de carga, se considera una compensación inteligente de las desviaciones de dosificación. El control del almacén calcula todas las posibilidades de superposición de material en la cinta transportadora de carga en el caso de un horno alimentado por cinta. Junto con las funciones integrales de seguimiento de materiales desde el almacén hasta la parte superior del horno, se logra una operación eficiente y sin problemas.

Automatización de la carga superior del horno – La automatización de la carga superior del horno incluye (i) la programación del sistema de control de entrega de material de campana pequeña / campana grande, así como el control de los sistemas sin campana, (ii) monitoreo y control del nivel de la línea de existencias, (iii) presurización superior del horno y sistemas de alivio, (iv) sistemas de lubricación, (v) como mínimo, instrumentación HART con capacidad de interfaz HART en el sistema de control, y (vi) diseño seguro para el control de válvulas de purga de alivio de presión superior del horno, incluidos los asociados sistemas hidráulicos.

Diferentes equipos de carga proporcionan diferentes grados de control sobre el proceso de carga, lo que finalmente determina la distribución de la carga. Sin embargo, incluso con algunas opciones, el proceso de carga puede volverse muy complicado y, en ocasiones, puede ser contradictorio.

Normalmente se proporcionan soluciones de distribución inteligente para todos los tipos estándar de sistemas de distribución de materiales en caso de carga superior sin campana. Una versión inteligente de la lógica de distribución de anillo más común se mejora con las opciones para habilitar la carga en espiral, anillos completos y distribución de peso o tiempo. Como resultado, son posibles modificaciones de distribución flexibles y marginales entre lotes individuales. La carga puntual y sectorial ofrece una oportunidad flexible y fácil de reaccionar al estado real del horno en condiciones exigentes de alto horno. La distribución suave de forma libre es una combinación de distribución circular y puntual que aplica variaciones de velocidad al dispositivo de distribución. Este modo combina la distribución estable en modo de anillo con la flexibilidad de la distribución de forma libre.

El control de distribución de carga de circuito cerrado es una característica única del sistema de automatización para la estabilización del proceso de alto horno y la reducción del consumo de combustible. Basado en mediciones de temperatura radial en el pozo del alto horno, el modelo calcula modificaciones del patrón de distribución para lograr un perfil de temperatura objetivo. El sistema es compatible con una sonda en carga o mediciones de temperatura por encima de la carga basadas en técnicas convencionales y acústicas.

Automatización de horno propiamente dicho y solera – La automatización del horno propiamente dicho y del hogar incluye controles para el monitoreo de la temperatura del proceso, tendencias y alarmas, análisis de gases de escape y sistemas de sonda en carga y por encima de la carga. Como parte del sistema de monitoreo, se utilizan cálculos de procesos y producción y modelos de terceros para proporcionar pautas operativas. Algunos de estos datos incluyen (i) isotermas de solera y paredes laterales, (ii) distribución de la carga, (iii) molienda de carbón e inyección de carbón pulverizado, (iv) detección de fugas en la tobera y pérdida de calor, (v) cálculos de procesos como temperatura de llama adiabática, permeabilidad y velocidad de la tobera, y (vi) datos hacia/desde sistemas de Nivel 2 (archivos de datos históricos y modelos de procesos).

La operación optimizada de los altos hornos necesita una carga precisa de las materias primas, incluidos el sinterizado, los gránulos, los minerales, el coque, los fundentes y los aditivos. Para modificar los puntos de ajuste de carga, se deben tener en cuenta la tasa de coque, la basicidad de la escoria y los análisis reales de la materia prima y su influencia en los parámetros del alto horno. Este procedimiento es complejo y necesita la ayuda de un modelo informático. El modelo de control de carga calcula la matriz de carga en función de la composición de carga optimizada, mientras que el modelo de distribución de carga mejora la utilización del gas a través de una distribución precisa del material.

Con el sistema de optimización de alto horno, los operadores tienen total transparencia de datos en todo el proceso. Esta enorme variedad de procesos y metadatos (por ejemplo, turnos, alarmas y materiales) se hace transparente, accesible y comprensible a través de los informes concisos generados por el sistema. Los mosaicos inteligentes sirven como puertas acristaladas que muestran automáticamente información en vivo de las aplicaciones favoritas del operador, incluso si la aplicación no se está ejecutando. En el caso de una desviación significativa de los parámetros normales del proceso, los datos de producción relacionados cobran vida en la pantalla de inicio, lo que permite al operador tomar decisiones importantes y tomar medidas correctivas para la situación.

El propósito del modelo de control de carga es establecer una composición de carga precisa que cumpla con los valores objetivo asignados para tasas de inyección de coque y combustible, basicidad de la escoria, calidad del metal caliente y tasas de alimentación de carga. El resultado final del modelo de control de carga es una matriz de carga que se puede transferir al sistema de automatización básico para su ejecución con un solo clic del mouse. En combinación con el sistema experto, el modelo de control de la carga es la parte central de la optimización totalmente automática de la composición de la carga en el funcionamiento del alto horno.

Los beneficios del modelo de control de carga incluyen (i) calidad constante del producto, lo que significa mantener las composiciones químicas del metal caliente y la escoria en los niveles deseados, (ii) modificaciones de la carga independientes del cambio, ya que el cálculo de la nueva composición de la carga se realiza automáticamente utilizando los últimos análisis de materia prima y procedimientos de cálculo estandarizados, y (iii) no se necesita interacción manual del operador para calcular y activar una nueva matriz de carga.

Los conductos de carga sin campana, así como los dispositivos de carga tipo campana con armadura móvil, permiten una distribución precisa de las capas de mineral y coque en el alto horno. El modelo de distribución de la carga ayuda a los operadores y/o gerentes de línea a modificar la distribución real para mejorar el patrón de flujo de gas y la permeabilidad de la carga de acuerdo con los requisitos reales del proceso. The model simulates the burden descent through the blast furnace shaft and calculates the actual shape of the material layers in the upper part of the shaft. It also computes the radial volume, chemical properties, and particle size distribution, taking into account material segregation.

The on-line burden distribution model performs the calculation based on actual charging data and actual measurements of the stock-line and calculates the current burden distribution in the upper shaft of the furnace. This gives the operator the opportunity to detect irregularities in the burden distribution in a timely manner. In the off-line mode, the model calculation is based on a charging matrix and a pre-defined stock-line. The off-line burden distribution model is a valuable tool for the design of new distribution matrices for optimized gas-flow patterns and burden permeability.

3D hearth lining monitoring – 3D hearth lining monitoring is for safe, durable, reliable production at the blast furnace. The campaign duration of a blast furnace is mainly determined by the lifetime of its hearth. Hence, it is clear that monitoring the refractory thickness in the hearth wall and bottom areas is important for estimating the lifetime of the hearth lining.

The hearth wear model includes mathematical algorithms which solve the inverse heat transfer problem in 3 spatial dimensions based on the statistical evaluations of the thermocouple measurements and the heat conductivities of the refractories. The model calculates the erosion profile and the formation of the solidified skull layer. The computed wear velocity together with the remaining wall thickness allows the blast furnace operators and line managers to predict the lifetime of the hearth refractory.

The 3D hearth lining monitoring model includes user interfaces and reports for visualizing the results of the model over the entire life of the blast furnace. For every calculation, the HMI screens show 3D graphs of the actual and maximum wear lines. This means that the contour can be efficiently compared with the original lining, a single isothermal area with configurable temperature (e.g. 1,150 deg C) can be displayed, and horizontal and vertical angle ranges can be selected.

Thermal index calculation model – The energy consumption and productivity of the blast furnace are reflected by the thermal index, which can subsequently be used to predict the development of the hot metal temperature and silicon content. The model result is used as an input to the blast furnace expert system for controlling the thermal state of the blast furnace process.

Shaft calculation model – The model performs a mass-balance calculation based on actual charging data using the materials of one charge, consisting of one coke and one burden layer. These individual charges are tracked from the furnace top down to the tuyere area. The results are displayed graphically and allow the operator to track burden composition and burden distribution changes. The model also computes the time when burden changes become effective on hot metal and slag.

Mass and energy balance plausibility model – This model automatically generates reports based on actual charging, process, and production data over a pre-defined time period, taking into account the material retention time in the blast furnace. The mass and energy balance calculation is used to detect the build up of alkaline and zinc circuits or to identify systematic measurement inaccuracies. The subsequent balance plausibility algorithm indicates the most probable sources of measurement faults.

Automation of cast house – Stable and reproducible tapping operations are necessary for both the hot metal quality and the establishment of a smooth, efficient blast furnace process. Further, a clean and safe working environment in the cast house is achievable with good layout, accessibility and ergonomics. The cast house machines are to work together to provide this environment. Cast house automation provides for consistent, safe, operation of the cast house. It includes (i) control of mud gun and tap hole drill equipment, (ii) trough and runner temperature monitoring, (iii) tilting runner operation and monitoring of the level of hot metal in the ladle, (iv) process parameters of slag granulation, (v) monitoring of the cast house fume collection systems, and (vi) control schemes include radio operated belly box designs to fully automated gun-up and automated drilling logic.

The tapping management model calculates the actual hot metal and slag production rates as well as the drainage rates through the open tap holes. This allows it to continuously compute the actual amount and level of hot metal and slag in the hearth. The model result is used as an input to the blast furnace expert system, which makes a recommendation on opening a tap hole.

Automation of furnace cooling system – From shell plate spray cooling to closed loop stave cooling, the various options for furnace cooling and temperature monitoring and control are managed through a well instrumented and integrated control system. Heat flux monitoring and water treatment systems are integral to proper furnace cooling operations and longevity.

Leakage detection system for critical cooling circuits – Leakage detection system is essential from the point of view of safety. There is risk involved if there is no quick detection of the leakages. Expanding cracks or small water leaks in cooling system pipes can affect the quality of hot metal, lead to stoppage of production, damage to furnace, or in the worst case, loss of life.

A system which effectively detects leakage is hence not just one of the most important parts of the blast furnace process automation and control system, but more importantly, an integral part of the at the blast furnace. For this reason, the leakage detection is designed so as to meet the requirements of the safety standard for the instrumented systems for process industries sector.

Automation of stoves and hot blast delivery – Stove automation is for providing automatic cycling of stove valves to supply uninterrupted and consistent hot blast to the blast furnace. Stove cycling systems is designed for 2, 3, and 4 stove operation. Stove automation includes control of the process gasses and firing strategies, including Level 1 control optimization, and burner management capabilities. In addition, preheated air and gas supplies are used to reduce the amount of enrichment gas used in the stove heating cycle. Cold blast monitoring and control and hot blast temperature control, fuel injection control is included within the hot blast delivery system.

Present day blast furnaces are typically operated very close to the maximum hot blast temperature which the stoves can sustain. If the dome temperature does not increase rapidly enough, sophisticated controls are provided to enrich the blast furnace gas with a fuel of higher calorific value to achieve a faster heating rate. The use of the optimized combustion control consists of a number of features such as (i) control of excess air, (ii) consideration of flue gas oxygen or chemical combustibles analysis, or both, (iii) dome temperature influences on the gas enrichment ratio, and (iv) sequencing for either three or four stoves.

Optimization of hot stove is needed for achieving high efficiency, flexibility, and energy saving. The blast heating process offers considerable energy saving potentials. The challenge for the plant operators and the line managers is to optimize the energy input to the hot blast stoves while keeping the blast temperature at given targets of the blast flow rate and the blast time. The stove model ensures stoves optimization, and energy savings by increasing stove efficiency.

The hot stoves control model combines short term direct control and longer self-tuning algorithms. Rapid control is used to correct the firing rate for maintaining the proper stoves operation parameters. The fast controls reduce carbon di-oxide (CO2) emissions and maximize stove efficiency. Artificial intelligence algorithms are used to optimize the efficiency performance of the hot blast stoves. These self-learning algorithms enable operators to identify and correct measurement errors.

The hot blast stoves control model supports all operation modes in combination with various rich gas types. All the types of stoves (such as Cowper or Kalugin) as well as pre-heating and heat-recovery systems are normally covered in the model.

Automation of gas cleaning plant – Blast furnace gas is cleaned using a variety of methods including a cyclone or dust catcher to remove large particles and either annular gap water sprays or electrostatic precipitators. Semi-cleaned gas has also been used to drive a TRT (top gas recovery turbine) system for energy recovery. In either case, gas cleaning systems provide furnace top pressure control, as well as cleaned gas to be re-used for various processes including stove heating, and for use in the boiler house of the power plant.

Closed loop blast furnace expert system

The closed-loop blast furnace expert system is normally designed according to the principle ‘as few actions as possible, as many as essential’. The objective is to optimize blast furnace operation and reduce operator interactions to a minimum. The expert system, which is normally designed as a rule-based decision system, counteracts process fluctuations caused by changes in burden material composition and quality, human factors, and process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother is the overall blast furnace operation. Timing control activities accurately and anticipating disturbances are both of the utmost importance in order to avoid critical process conditions and to maintain a high production rate at low costs. The closed-loop blast furnace expert system ensures considerable improvements to product quality and reduced fuel consumption with the available burden materials.

The expert system recommends operational changes in a two-step process. The first step is an analysis of the current situation, called process diagnosis. The expert system studies the occurrence of phenomena in the blast furnace using a variety of technical calculations based on a huge amount of process measurements and analysis data which are collected continuously. In the second step, corrective actions are proposed if needed. An extensive rule set forged by experienced blast furnace process experts and operators on the basis of cause-and-cure relationships results in recommendations for the best-practice and shift independent operation. Corrective actions to achieve and maintain the smooth operation of the blast furnace are reported to the operators. The actions can be executed either in closed-loop mode or after operator confirmation.

There are a set of major corrective actions which results in a continuous, shift-independent blast furnace operation. The guidance of the expert system, especially during start-up and shut-down periods, leads to energy savings and minimized production losses. This uniform operation contributes to prolonging the lifetime of the blast furnace. The set of major corrective actions are described below.

Fuel rate and injection control – The expert system observes the thermal state of the blast furnace hearth and suggests a change of the fuel rate as soon as significant deviations from optimal conditions are recognized. According to the rules defined in the knowledge base, either a change of injected fuel or coke rate is suggested and can be executed fully automatically.

Slag basicity control – On the basis of recent slag analyses and hot metal temperature data, the expert system recommends changes in the burden composition as soon as a deviation from the target slag basicity is detected. Working with the burden control model, a new charging matrix is calculated automatically which can be transferred to the process control system for execution.

Control of oxygen enrichment and steam addition – The oxygen enrichment control calculates an optimized oxygen addition rate to achieve the target hot metal production. Critical situations caused by rapidly increasing production rates can be avoided. The expert system uses steam addition to maintain the burden permeability at the targeted level. Because of the fast control cycles, it is possible to precisely adjust the addition of steam to the amount needed by the process. In this way the steam input is reduced whenever possible directly leading to energy-savings.

Proceso de manufactura

- Mejores formas de solucionar problemas de bucles de control de procesos y automatización

- ISA publica un libro sobre seguridad y confiabilidad del sistema de control

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Sistema de Automatización y Control de Planta de Sinterización

- Sistema de Automatización, Control y Medición de Planta de Horno de Coque

- Generación y uso de gas de alto horno

- Productividad del alto horno y los parámetros que influyen

- Operación de alto horno y escoria con alto contenido de alúmina

- Sistema de enfriamiento de alto horno

- Sistema de control de procesos