Sistema de Automatización y Control de Planta de Sinterización

Sistema de Automatización y Control de Planta de Sinterización

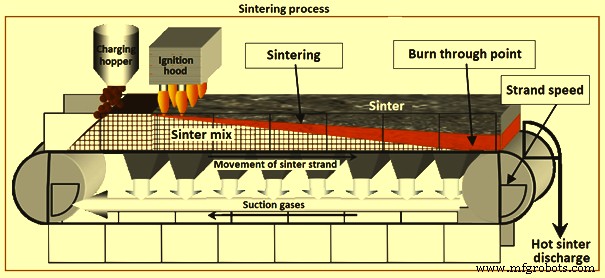

El proceso de sinterización (Fig. 1) es un proceso metalúrgico llevado a cabo en una máquina de sinterización. Es un proceso de aglomeración térmica. El proceso de sinterización es un proceso intensivo en energía, en el que se deben tener en cuenta una serie de parámetros. El proceso es complejo e involucra varios fenómenos físicos y químicos, como la transferencia de calor, masa y cantidad de movimiento junto con reacciones químicas. Estos fenómenos ocurren simultáneamente lo que aumenta considerablemente la complejidad del proceso. La complejidad del proceso de sinterización da como resultado la complejidad de su sistema de control.

Fig. 1 Proceso de sinterización

El proceso de sinterización es básicamente un paso del proceso de pretratamiento durante la fabricación del hierro que se utiliza para aglomerar una mezcla de finos de mineral de hierro, finos de retorno, fundentes y coque, con un tamaño de partícula inferior a 10 mm, de modo que el sinterizado resultante, con un tamiz de 5 mm a 30 mm, puede soportar las condiciones de presión y temperatura en el alto horno. La aglomeración en el proceso de sinterización se logra mediante la combustión. En este proceso, se aspira aire en la hebra sinterizada a través de un lecho de mezcla sinterizada. Las partículas de combustible en la capa de la superficie superior se encienden primero en un horno y, a medida que la hebra avanza, el frente encendido o de combustión avanza gradualmente hacia abajo a través del lecho hasta llegar al final.

El proceso de sinterización es un paso esencial en la preparación de la carga del alto horno donde se requiere que el material aglomerado (sinterizado) tenga las propiedades adecuadas para optimizar la producción de metal caliente en el alto horno. Además, también es muy importante controlar las emisiones de gases de las plantas de sinterización, que se producen en grandes volúmenes y contienen un elevado número de sustancias contaminantes con diferentes grados de toxicidad.

El proceso de sinterización involucra un gran número de parámetros, más de 500, cada uno de los cuales ejerce una mayor o menor influencia y es necesario controlar, dentro de los límites posibles, para optimizar la productividad, la estabilidad del proceso y estandarizar la composición y calidad. del sinterizado producido. También para cumplir con los requisitos ambientales legales, se necesita un sistema de control de la contaminación para monitorear las partículas y los gases generados y emitidos a la atmósfera por la planta de sinterización. Además, el proceso de sinterización tiene las características de continuidad, no lineal, variable en el tiempo e incertidumbre además de complejidad y gran histéresis. Además, año tras año, se realizan mejoras en el proceso de sinterización en cada planta de sinterización debido a la experiencia acumulada de los operadores de planta y la evolución y el progreso en el conocimiento de la sinterización.

Durante mucho tiempo, el proceso de sinterización se controlaba en gran medida con la experiencia de los operadores. Debido a ello, se estaban produciendo fluctuaciones en el control del proceso. Las fluctuaciones indeseables en el control del proceso fueron inevitables debido a la histéresis, las fluctuaciones en la adquisición de datos y la detección de desviaciones del proceso, la diferencia en el conocimiento de los operadores y su capacidad para tomar decisiones, la distribución de responsabilidades entre los operadores y otros factores como factores fisiológicos, psicológicos. Factores y factores ambientales afectaron el proceso. El impacto de estos factores aumentó con el aumento de la capacidad de la máquina de sinterización. Esto ha creado la necesidad de desarrollar un sistema de automatización y control para el proceso de sinterización.

Se necesita un sistema de automatización y control en la planta de sinterización para cumplir con los requisitos anteriores. Es necesario para garantizar el control efectivo de los subsistemas, el suministro oportuno de la información del proceso y la minimización del costo total, al mismo tiempo que se cumplen los requisitos de producción y calidad. Además, se necesita un sistema de automatización y control para construir una base de datos necesaria para el análisis de datos e incorporar las herramientas analíticas para este propósito.

Un sistema de control de automatización de base confiable y bien probado es la columna vertebral de la operación moderna de la planta de sinterización. Los objetivos principales del sistema de control del proceso de la planta de sinterización son (i) minimizar el consumo de combustible, ya que la tasa de combustible es un factor clave en los costos de producción, (ii) evitar acciones de control pesadas, ya que si solo son necesarias acciones de control menores, el rendimiento de la máquina de sinterización se estabiliza considerablemente, (iii) se evitan situaciones críticas del proceso porque cuanto antes reacciona el sistema a situaciones críticas del proceso, como una mezcla no homogénea, ignición superficial deficiente o quemado incompleto de la mezcla sinterizada, más suave es el proceso general de sinterización, resultando en una calidad de producto más uniforme, (iv) decisiones operativas coordinadas a lo largo de todos los turnos dan como resultado condiciones operativas constantes a lo largo de todos los turnos que aumentan la vida útil del equipo y reducen los costos de producción, y (v) reducción de emisiones ya que con el cierre -modo de operación de bucle del sistema de control de procesos, los parámetros de producción se pueden optimizar dentro de las emisiones ambientales límites de emisión, en particular, las emisiones de SO2.

El sistema de automatización y control de la planta de sinterización es una herramienta moderna y fácil de usar que ayuda a mejorar la productividad y la estabilidad de la planta de sinterización. Ayuda a mejorar el rendimiento de la planta de sinterización al abordar las necesidades de la planta. Estabiliza la producción de sinterizado, ayuda a alcanzar el resultado esperado y tiene un inmenso valor práctico. Sus beneficios incluyen (i) alta productividad ya que mantiene la planta de sinter funcionando al máximo rendimiento mientras minimiza el consumo de energía eléctrica y combustible, (ii) calidad del producto, lo que significa que el sinter mantiene las propiedades químicas, físicas y mecánicas del sinter en el nivel deseado. niveles, (iii) consumo de combustible reducido que se debe al resultado de la mezcla precisa de materiales cargados y el control ideal de la cantidad de finos de retorno teniendo en cuenta las condiciones térmicas del sinterizado en la hebra, (iv) estabilidad y cambio -operación independiente asegurando así la producción eficiente, (v) fácil integración de una amplia gama de modelos metalúrgicos en el sistema de automatización y control, (vi) respuesta rápida a las demandas del alto horno, y (vii) amortización rápida con el período estándar se puede esperar que sea menos de un año.

En el proceso de sinterización, los parámetros químicos y físicos, como la basicidad y el tamaño del producto, deben satisfacer los valores objetivo preestablecidos dentro de las desviaciones estándar definidas para cumplir con los requisitos de calidad del alto horno. La calidad del sinter comienza con la selección y mezcla de las materias primas en el patio de mezcla y la planta de dosificación, que se integran en un modelo de control común del proceso de sinter. Las propiedades químicas deben homogeneizarse mediante una adaptación automática de la mezcla de materias primas. Se incorporará al sistema un sistema mejorado de control de "punto de quemado" (BTP) que tenga en cuenta las propiedades físicas y químicas de la mezcla sinterizada. El sistema tiene que contrarrestar los cambios causados por las fluctuaciones, lo que se logra mediante un control de ciclo cerrado del proceso.

La optimización del proceso de sinterización necesita un sistema de control de procesos innovador que eleve la automatización de la planta a un nivel completamente nuevo. Debe basarse en un sistema de base bien probado y comprobado que garantice una alta disponibilidad y combine de manera eficiente la adquisición de datos, el procesamiento de datos y la visualización de datos. Se almacenará un amplio espectro de fuentes de datos sin procesar (señales iniciales, cantidad de material cargado, datos de laboratorio, eventos, resultados de modelos y datos de costos) durante toda la vida útil de la planta. Se deben proporcionar herramientas especializadas donde la información del proceso se pueda vincular con los datos de análisis y las recetas de mezclas sin procesar.

El sistema de automatización y control de la planta de sinterización se ha desarrollado con el objetivo de mejorar la productividad laboral, mejorar el rendimiento de la hoja de sinterización, obtener una calidad de sinterización óptima (física, mecánica, química y metalúrgica) y reducir el consumo de energía. Es un sistema vital que ayuda a los operadores de la planta en el control de cada etapa del proceso de producción de sinterización.

Dado que las características de las materias primas de sinterización, como la composición química y el tamaño de grano, tienen un elemento intrínseco para provocar fluctuaciones, es necesario utilizar métodos estadísticos para la evaluación de los datos del proceso. Esto requiere el desarrollo de varios modelos. El desarrollo de modelos en la planta de sinterización es complicado debido a la naturaleza compleja del proceso de sinterización. Sin embargo, es necesario desarrollar modelos que se puedan poner en práctica en línea. Además, se requiere que la operación de la planta de sinterización tenga flexibilidad para cumplir con el requisito de minimización de costos a través del ahorro de energía, etc., mientras se adapta a las fluctuaciones de la materia prima, cumpliendo con los requisitos del proceso de mejora continua de fabricación de hierro en el alto horno.

El sistema de automatización y control de la planta de sinterización garantiza un funcionamiento óptimo y estable durante todo el proceso de sinterización. Ayuda a aumentar la productividad y reducir los costos operativos. Con el fin de garantizar un proceso de sinterización óptimo y estable, es necesario comprender los fenómenos en el lecho y dirigir el proceso hacia un funcionamiento óptimo. Las principales técnicas de control en la sinterización son el control de la densidad de carga para lograr una sinterización uniforme en todo el ancho de la hebra y el control de la velocidad de la tarima para mantener una productividad y una calidad de sinterización óptimas.

La eficiencia de la automatización depende en gran medida de la instrumentación adecuada. Los instrumentos correctos deben proporcionarse en el lugar adecuado y deben instalarse perfectamente para un sistema de automatización y control eficiente. Además, las técnicas establecidas y eficientes, como la virtualización de servidores, aumentan la flexibilidad y disponibilidad del sistema y ayudan a ahorrar costos de hardware y mantenimiento. Las últimas tecnologías de Ethernet industrial y la arquitectura de hardware probada permiten un rendimiento máximo manteniendo altos niveles de seguridad de TI (tecnología de la información).

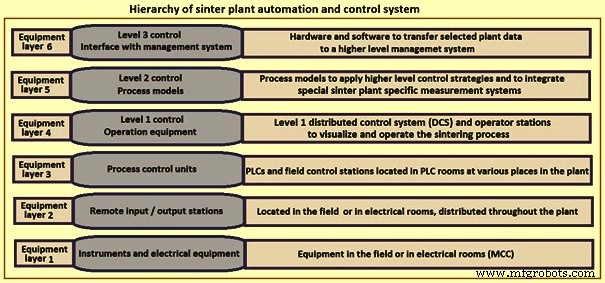

Con el objetivo final de estabilizar el proceso de sinterización, aumentar la productividad y reducir los costes de producción, se necesita un sistema de automatización y control en la planta de sinterización para garantizar un funcionamiento óptimo y estable durante todo el proceso de sinterización. Para ello, se han realizado varios esfuerzos para comprender los fenómenos en lecho y orientar el proceso hacia un funcionamiento óptimo. Las principales técnicas de control en la sinterización son el control de la densidad de carga para lograr una sinterización uniforme en todo el ancho de la hebra y el control de la velocidad de la tarima para mantener una productividad y una calidad de sinterización óptimas. El diseño de automatización de la planta de sinterización normalmente se divide en seis capas de equipos básicos. La figura 2 muestra la jerarquía del sistema de automatización de la planta de sinterización.

Fig. 2 Jerarquía del sistema de control y automatización de la planta de sinterización

Las tecnologías de automatización y control para el proceso de sinterización se desarrollaron junto con la tecnología de sinterización para cumplir con los requisitos de calidad de sinterización necesarios para las necesidades de rendimiento cada vez mejores del alto horno. Las computadoras se introdujeron por primera vez en la planta de sinterización para detectar, alarmar, registrar e imprimir los requisitos del proceso de sinterización a principios de la década de 1960 en EE. UU. y Europa (principalmente en Francia y Bélgica). Más tarde, las computadoras se utilizaron para el control paso a paso de lazo abierto y cerrado. Fue en la década de 1970 cuando Japón se convirtió en el centro del desarrollo de la automatización y control del proceso de sinterización. Organizaciones siderúrgicas japonesas como Kawasaki Steel Corporation (KSC), Sumitomo Metal Industries Corporation (SMI), Kobe Steel, Nippon Steel Corporation (NSC) y Nippon Kokan Keihin (NKK) llevaron a cabo importantes proyectos en el campo de los sistemas de automatización y control. La siguiente lista incluye algunos ejemplos de los trabajos realizados por las diferentes organizaciones japonesas en el campo de la automatización y control de plantas de sinterización. Desde la década de 1980 se está estudiando la inteligencia artificial para el proceso de sinterización. Por lo tanto, se han mejorado la precisión y la fiabilidad del control.

El sistema de control de energía de sinterización (SECOS) fue desarrollado por KSC. SECOS puede detectar y controlar el nivel de energía térmica rápidamente dentro de un rango permitido. Este sistema de control considera dos parámetros, a saber, (i) la cantidad de carbono de la mezcla de sinterización que se quema en las tarimas (calculada a través del balance de carbono al detectar el volumen y la composición del gas residual), y (ii) la relación de la zona caliente de la torta de sinterización. sección transversal en el extremo de descarga medida por una cámara. Una vez evaluado el nivel de energía térmica utilizando estos dos parámetros, se ajusta la relación de mezcla del coque. La implementación de este sistema ha llevado a mejoras en la calidad y productividad del sinterizado.

El sistema de guía de operación (OGS) fue desarrollado por KSC con el objetivo de lograr una permeabilidad estable del lecho de sinterización para lograr una calidad de sinterización óptima. Después de ingresar los datos de producción del proceso de sinterización, el sistema principal evalúa la permeabilidad, la calidad de la sinterización y la productividad. Tiene dos subsistemas. Uno de los subsistemas se usa para evaluar la permeabilidad, mientras que el otro se usa para ajustar automáticamente el valor estándar para la evaluación.

Otros sistemas en los que se llevaron a cabo extensos trabajos fueron el 'control de operaciones de subpuertas' de Kobe Steel, NKK y KSC), el 'nuevo control BTP de la velocidad de la hebra' de NKK, el 'sistema diestro artificial ágil' (ADONIS) de NSC, ' Kawasaki sinter automatic control' (K-SAC) de KSC y 'unmanned operation system' de NKK.

El sistema de automatización y control de la planta de sinterización está estructurado en los niveles clásicos, desde el Nivel 0 (Nivel de campo) hasta el Nivel 3 (Nivel de gestión). Es un sistema jerárquico de tres niveles que utiliza el sistema de control distribuido (DCS), el sistema informático de proceso centralizado (PCS) y los sistemas informáticos centrales (CCS) de la planta siderúrgica. DCS realiza funciones tales como medir la distribución de la velocidad del viento y la distribución de la temperatura del gas a lo largo de la hebra de sinterización, y también el "control digital directo" (DDC). PCS realiza funciones como el control de procesos para optimizar el funcionamiento de la planta de sinterización y servicios de información a los operadores. Los modelos de proceso para aplicar estrategias de control de nivel superior se integran con sistemas especiales de medición de plantas de sinterización. CCS realiza funciones como la planificación, gestión y análisis de datos de producción y operación en base a la base de datos de propósito general. La aplicación del sistema de control de tres niveles mejora la flexibilidad, facilita la expansión y aumenta la confiabilidad del proceso.

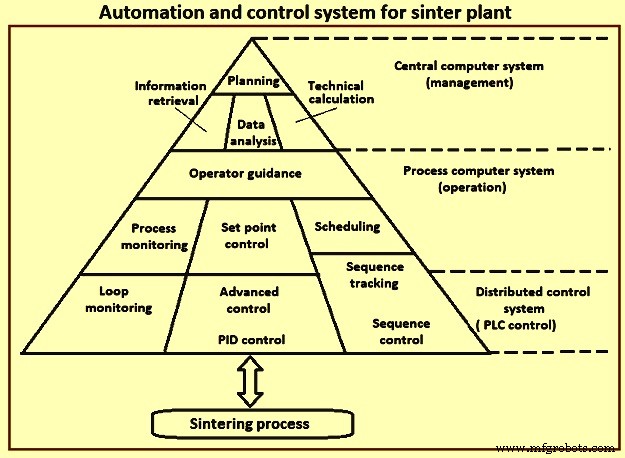

Los tres niveles del sistema de control consisten en (i) sistema de control digital (DCS), que es un sistema de control y monitoreo integrado que incluye computadoras de control digital, sensores y dispositivos de transmisión, lo que brinda control de bucle local y control avanzado del proceso con un estándar de valores establecidos de la computadora del proceso, (ii) sistema informático del proceso que tiene funciones de recopilación y procesamiento de datos enviados por el DCS, realizando el control del valor establecido y una guía de operación integral del proceso de acuerdo con las instrucciones que proporciona el 'sistema informático central' (CCS), y (iii) CCS que es el nivel superior del sistema de control y tiene bases de datos del sistema de fabricación de hierro, que obtiene mediante la recopilación y almacenamiento de información de las computadoras subordinadas, y utiliza en la elaboración de la planificación de compras de materiales y producción, sino también usos en el informe de producción y análisis técnico de los datos de producción. De esta manera, se ahorran recursos humanos, se reducen los costos de operación y se mejora la gestión de operaciones. Además, los sistemas inteligentes hacen que el proceso de sinterización dependa menos de la experiencia de los operadores. La figura 3 muestra el sistema de automatización y control para la planta de sinterización.

Fig. 3 Sistema de automatización y control para planta de sinterización

La aplicación del modelo matemático para el control del proceso total está limitada debido a la complejidad del proceso de sinterización. Por lo tanto, el desarrollo de modelos ha precedido el área sabia en la planta de sinterización. Los modelos por área dieron como resultado un enfoque modular para el sistema de automatización y control de la planta de sinterización.

El sistema de automatización y control de la planta de sinterización normalmente se caracteriza por una estructura de sistema modular. Además de las funciones básicas como la adquisición de datos y la ejecución de consignas, los controles tecnológicos (bucles de control principales) se implementan en el sistema de automatización básico. Estos incluyen control de proporción de mezcla cruda, control de alimentación de mezcla cruda, control de humedad, control de nivel de tolva de compensación, control de alimentador de tambor, control de campana de encendido, control de enfriador de gases de escape y control de enfriador de sinterización. El enfoque de estas funciones básicas de control es asegurar un proceso de sinterización confiable y sin problemas y permitir una optimización continua del proceso.

Las interfaces flexibles, la modularización y la arquitectura de software moderna brindan los medios para adaptar y mantener fácilmente el sistema en un entorno en constante cambio con respecto a las materias primas, la filosofía de operación y la conectividad con los sistemas de terceros. Junto con el sólido sistema básico, numerosos modelos de procesos interactivos ayudan a los operadores e ingenieros metalúrgicos en sus decisiones diarias. Las necesidades específicas de la planta se incorporan a estos modelos de procesos metalúrgicos. La transparencia de extremo a extremo en tiempo real a través de la visualización de datos actualizada y los modelos de procesos metalúrgicos conducen a una mejor colaboración, mejoran los flujos de trabajo y reducen los errores mientras respaldan la toma de decisiones.

Ejemplos específicos durante el desarrollo del sistema de control y automatización de plantas de sinterización

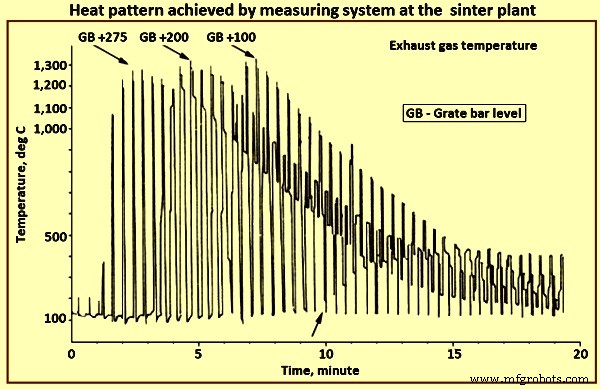

KSC ha desarrollado sensores que monitorean los índices del patrón de calor en el lecho de sinterización. Estos sensores permiten un control de operación más elaborado, no solo al evaluar las condiciones de operación a partir de la transición de permeabilidad, calidad, rendimiento y otros datos de series de tiempo convencionales, sino también al estimar más directamente los cambios en las condiciones del lecho y controlar la distribución del volumen del viento y el coque. distribución en la cama. La figura 4 muestra un ejemplo de patrón de calor logrado por el sistema de medición en la planta de sinterización.

Fig. 4 Patrón de calor logrado mediante el sistema de medición en la planta de sinterización

ArcelorMittal en colaboración con el Centre de Recherches Metallurgiques (Bélgica) desarrolló en 1992 un sistema experto con software Nexpert Object y hardware VAX VMS que controla 200 parámetros operativos cada 15 segundos. Los beneficios que se han logrado incluyen bajar la desviación estándar del contenido de FeO, mejorar el RDI (índice de degradación de reducción), mejorar el control del BTP (definido como el punto donde la temperatura del gas residual alcanza su valor más alto, lo que sucede cuando el frente de la llama llega al fondo del lecho de sinterización), y el perfil de temperatura en las cajas de viento.

En 1994, ArcelorMittal instaló un sistema de control de hilos de sinterizado basado en el análisis del contenido de CO (monóxido de carbono), CO2 (dióxido de carbono) y O2 (oxígeno) en los gases de escape de la caja de viento, junto con el modelo de balance de calor por etapas. desarrollado por IRSID (Institut de recherche de la siderurgie). La experiencia obtenida con el uso del sistema de control ha indicado variación en la productividad, BTP, temperatura máxima del frente de llama y la fracción de masa fundida que se forma en el lecho a la temperatura máxima, en función de la variación de una serie de parámetros. La productividad teórica depende principalmente del balance de finos de retorno y del flujo de mezcla cruda. La evaluación de la diferencia entre la productividad real y la medida ha demostrado que el efecto del saldo de multas de retorno está bien rastreado.

El BTP calculado depende del flujo y la composición química de la mezcla cruda (a través del contenido de carbono en la mezcla mineral y el contenido de humedad en el combustible) y el CO2 en los gases de escape. La evaluación de la diferencia entre el BTP calculado y el resultante de las mediciones de temperatura debajo de la parrilla ha mostrado variaciones a ambos lados de una desviación media del orden de 1 ma 2 m. Un aumento en este valor constituye un calentamiento. La temperatura máxima calculada del frente de llama alcanzada en el frente de llama y la fracción de fusión depende de las entradas de calor y los requisitos relacionados con la composición química de la mezcla cruda.

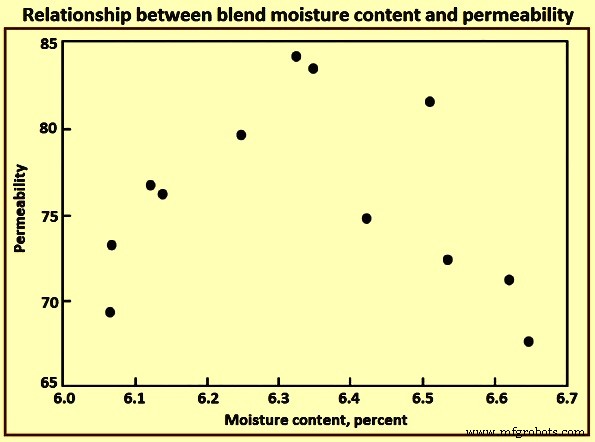

British Steel Corporation (BSC) instaló en 1994 una computadora central VAX 4000/500 para registrar datos de señales 4500 junto con dos MicroVAX 3100 Modelo 80 para actuar como máquinas auxiliares para controlar terminales e impresoras. El uso de la computadora ha mejorado la determinación de la humedad óptima de la mezcla cruda después de un cambio de lecho de sinterización. Al poder monitorear constantemente los datos operativos, ha sido posible calcular la permeabilidad de forma continua, en función de los flujos de gas y aire en el horno de ignición. La figura 5 muestra la relación entre el contenido de humedad de la mezcla y la permeabilidad. Se puede ver que la humedad óptima se puede observar fácilmente. También es posible ver la conocida fuerte influencia de la humedad en la permeabilidad.

Fig. 5 Relación entre el contenido de humedad de la mezcla y la permeabilidad

Para medir el contenido de FeO en el sinterizado, se ha colocado un sistema de bobinas de cinta alrededor de la cinta transportadora del producto. El control mejorado de FeO ha permitido un ahorro de coque de 1 kg por tonelada de sinterizado. También ha sido posible mejorar el control del proceso y lograr una mayor eficiencia en el uso de las hebras midiendo y controlando el BTP, donde se produce la temperatura máxima. Se instaló un modelo BTP en la computadora de la planta para calcular y detectar el BTP a lo largo de la hebra sinterizada midiendo la temperatura debajo de la hebra para las últimas ocho cajas de viento. El modelo calcula una velocidad de hebra propuesta para alinear el BTP real con una configuración especificada por el usuario, y esto se notifica al operador que controla la hebra. Cuando la velocidad de la hebra se controló con este modelo, la utilización de la hebra aumentó alrededor de un 1 %.

Wuhan Iron and Steel Company (WISCO) en China, en colaboración con Voest-Alpine Industrieanlagenbau (VAI) de Austria, instaló un modelo que calcula 700 valores en dos niveles de automatización y un conjunto de módulos de optimización de procesos. A pesar de la gran complejidad de los parámetros del proceso, los principales objetivos han sido (i) la mejora del rendimiento en un 5 %, (ii) la reducción del consumo de coque en más del 2 % y (iii) garantizar una disponibilidad del sistema superior al 99,5 %. .

El primer nivel del modelo incluye todos los datos principales de diferentes fuentes, como el análisis de materias primas y sinterizados. Estos datos se presentan al operador de una manera muy eficiente, normalmente en forma gráfica. Estos datos son analizados por el operador en formato gráfico. El modelo de nivel 2 proporciona un control de ciclo cerrado del proceso (sin interacción humana). El modelo calcula varios puntos de ajuste en cualquier momento y simultáneamente se verifica si estos puntos de ajuste son aplicables. Estos puntos de ajuste incluyen el flujo de mezcla cruda, las proporciones de materiales, la adición de agua y la velocidad de la hebra de sinterización para controlar el BTP. El sistema puede cambiar del nivel 1 al nivel 2, y si el control del nivel 2 no es posible por algún motivo, el control vuelve a ser asumido por el nivel 1.

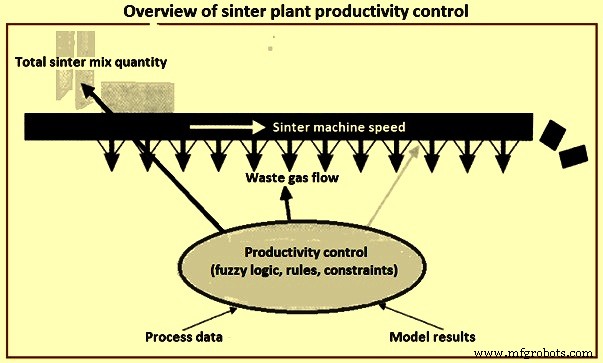

Cuando no es posible regular la velocidad de la hebra de manera ideal, se puede esperar que las variaciones de velocidad causen un funcionamiento inestable. Para el control del proceso es necesario asegurar la sinterización completa de la mezcla antes de llegar al final de la hebra, y que el punto BTP esté lo más cerca posible del final de la hebra para conseguir el máximo rendimiento. La figura 6 muestra una descripción general del control de productividad de la planta de sinterización.

Fig. 6 Descripción general del control de productividad de la planta de sinterización

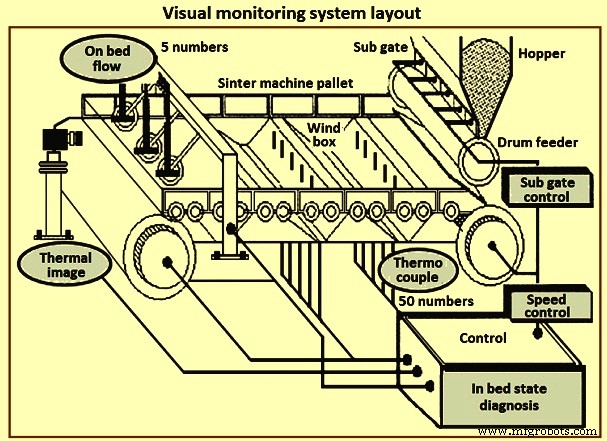

Pohang Iron and Steel Company (POSCO) instaló en Pohang un sistema de guía y monitoreo visual integrado en la planta de sinterización que consta de cincuenta termopares, 5 medidores de flujo en el lecho, un dispositivo de imágenes térmicas y un sistema de control de apertura de subcompuertas. La figura 7 muestra el diseño de este sistema de seguimiento visual. Los termopares se colocan debajo de las cajas de viento 15 a 25 y los 5 medidores de flujo están en la caja cama 6. Con este sistema, el operador puede mantener el proceso en condiciones óptimas y estables. La visualización del estado de la hebra brinda información al operador sobre la velocidad de la tarima, la densidad de carga y el contenido de combustible. Como resultado, las fluctuaciones en la temperatura de los gases de escape debajo de la plataforma de sinterización disminuyen considerablemente. Además, después del control automático de la apertura de la subcompuerta, se produce una menor cantidad de finos de retorno y se alcanza un mayor rendimiento del producto.

Fig. 7 Diseño del sistema de monitoreo visual

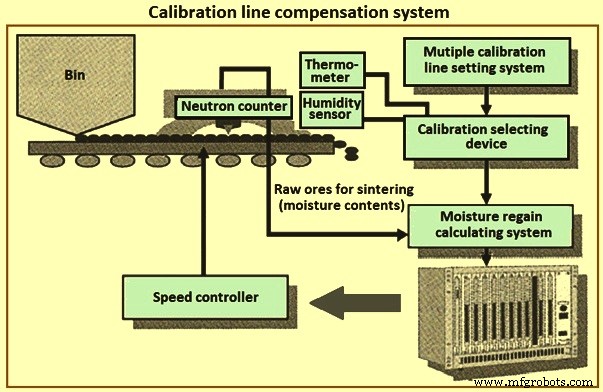

POSCO ha instalado en su planta de Gwangyang un sistema de medición en línea para verificar el contenido de humedad en los minerales de hierro y coque enviados a las tolvas mezcladoras de tambor. El sistema se basa en una fuente de neutrones rápidos. Cuando los neutrones rápidos chocan con los átomos de hidrógeno en el agua mineral, pierden energía en proporción al número de átomos de hidrógeno, y el contenido de humedad se puede determinar utilizando un sensor que detecta los neutrones lentos resultantes de la colisión (Fig. 8). El sistema está calibrado para tener en cuenta las variaciones de temperatura y humedad ambiental a lo largo del año.

Fig. 8 Sistema de compensación de línea de calibración

Desarrollo de modelos para proceso de sinterizado

Durante el proceso de sinterización tienen lugar varias reacciones químicas y transformaciones de fase, no solo por los cambios del frente de calor, sino también por las modificaciones de la composición local del gas y las temperaturas iniciales de fusión de la mezcla de materias primas. Cuando se alcanza la temperatura local y la composición de los sólidos, la mayor parte de las transformaciones de fase son impulsadas por el suministro de calor y la difusión que tiene lugar dentro del lecho de partículas con el mecanismo de formación de líquido desempeñando el papel principal. Los materiales se derriten parcialmente cuando la temperatura local alcanza la temperatura de fusión y, a medida que se mueve, el contacto con el gas frío promueve la resolidificación y, por lo tanto, la aglomeración de partículas forma una torta de sinterización porosa continua. Las propiedades finales de la torta de sinterización dependen en gran medida del ciclo térmico, la composición química inicial de las materias primas y las propiedades termofísicas desarrolladas durante la sinterización. Los modelos matemáticos del proceso de sinterización simulan los fenómenos que tienen lugar dentro de la máquina de sinterización.

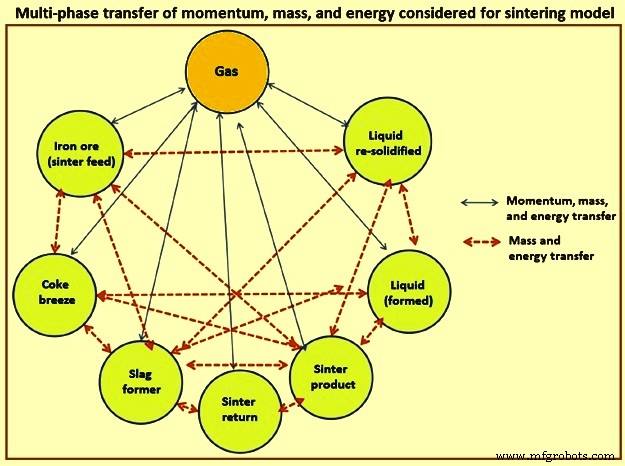

El método para modelar el proceso de sinterización se basa en ecuaciones de transporte multifase y multicomponente de cantidad de movimiento, masa y energía para las fases gaseosa, sólida y líquida, teniendo en cuenta los fenómenos locales de formación de sinterización porosa (Fig. 9). El modelo considera las fases interactuando simultáneamente y la especie química de cada fase se calcula en base a las ecuaciones de conservación de especies químicas. Las descripciones precisas de la tasa de cambio de cantidad de movimiento, energía y reacciones químicas son esenciales para la precisión completa del modelo.

Fig. 9 Transferencia multifase de cantidad de movimiento, masa y energía considerada para el modelo de sinterización

Las especies químicas se tienen en cuenta individualmente resolviendo la ecuación de transporte de cada especie química de las fases gaseosa y sólida. La fase sólida representa la mezcla de alimentación de sinterización de mineral de hierro, sinterización fina (sinterización fina devuelta), brisa de coque (u otro combustible sólido), escamas (finos de la planta siderúrgica) y fundentes. La fase líquida se compone de componentes fundidos y formados en la fase líquida. La fase resolidificada comprende los líquidos resolidificados y las fases formadas durante el proceso de resolidificación y depende en gran medida de la composición local del líquido y del intercambio de calor. La torta de sinterización final está formada por una mezcla de estos materiales y su calidad depende de las composiciones finales y las fracciones de volumen de cada uno de estos materiales y su distribución dentro de la estructura de sinterización del mosaico.

En el modelo de proceso de sinterización, se supone que la fase líquida formada se mueve junto con la fase sólida remanente debido a la viscosidad y considerando que el líquido se forma adherido a la superficie de las partículas no fundidas, por lo tanto, las ecuaciones para la transferencia de cantidad de movimiento y la entalpía de los sólidos representan esta mezcla de líquidos viscosos y materiales sólidos. En el modelo, se supone que las propiedades termofísicas dependientes de la temperatura y la composición siguen la regla de la mezcla para tener en cuenta las propiedades de las fases individuales consideradas por sus fracciones de volumen de fase.

Durante 2012, Hauck et al desarrollaron un modelo de predicción para el perfil de temperatura de la caja de viento y la posición y temperatura del punto de quemado, que se integró en un sistema de control de estabilización del proceso. De esta forma, se logró la estabilización de los parámetros de calidad, aumento de la productividad y reducción en la dosificación de combustible.

En 2012 se ha desarrollado una simulación computacional del proceso de sinterización que ha sido capaz de predecir los fenómenos más importantes dentro del lecho de sinterización. El modelo se basó en el concepto de múltiples fases con múltiples componentes descritos por ecuaciones de conservación de cada componente junto con el impulso, las reacciones químicas y la transferencia de calor. La validación del modelo se llevó a cabo comparando las predicciones del modelo con datos industriales promedio y mediciones de temperatura locales dentro de la hebra de sinterización. Las predicciones del modelo presentaron un buen acuerdo con los valores promedio medidos en el proceso de sinterización industrial.

En 2013 Saiz y Posada desarrollaron un modelo matemático de sinterización con el objetivo de controlar el BTP en plantas de sinterización (posición y temperatura). El BTP estable conduce a un proceso de sinterización estable y a la mejora tanto de la calidad como de la productividad. This mathematical model has been applied to the sinter plant of ArcelorMittal at Asturias (strand speed and coke consumption as control variables, BTP position, and temperature have been used in the control algorithm). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

Proceso de manufactura

- Polvo de metal refractario y su proceso de sinterización

- Mejores formas de solucionar problemas de bucles de control de procesos y automatización

- ISA publica un libro sobre seguridad y confiabilidad del sistema de control

- Diseño y planificación de actualizaciones del sistema de control existente

- Sistema de seguridad y automatización del hogar inteligente con 1Sheeld

- Conexión y funcionamiento sencillos del sistema de control SYNTEC

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Automatización, Control y Modelado de Oxígeno Básico Acería

- Automatización Control y Modelado de Horno de Arco Eléctrico

- El proceso de diseño e implementación de la automatización de la planta

- 8 pasos para depurar su sistema de control de procesos