Automatización, Control y Modelado de Oxígeno Básico Acería

Automatización, control y modelado de acería básica de oxígeno

En el proceso de fabricación de acero con oxígeno básico, el horno o convertidor de oxígeno básico produce acero líquido al reducir el contenido de carbono del metal caliente producido por el alto horno de alrededor del 4,5 % al 0,03 % al 1,0 %. El convertidor inyecta una gran cantidad de oxígeno puro en el metal caliente y lo refina en acero en un corto período de tiempo. En la actualidad, el proceso básico de fabricación de acero con oxígeno emplea soplado combinado (soplado superior e inferior). El soplado de fondo se realiza con el gas inerte. El convertidor utiliza varios materiales durante el refinado. Además del metal caliente y la chatarra de hierro como materias primas principales, los otros materiales utilizados en el proceso básico de fabricación de acero con oxígeno son la cal calcinada, la dolomita calcinada o la magnesita calcinada para la formación adecuada de escoria y diferentes refrigerantes (como mineral, esponja de hierro, etc.) durante el proceso. . El funcionamiento del convertidor necesita que la temperatura del gas sea alta y genera una gran cantidad de polvo.

El propósito del proceso básico de fabricación de acero con oxígeno es refinar el metal líquido (chatarra fundida + metal caliente) y ajustar la composición y la temperatura del acero líquido. Para cumplir con este propósito, el sistema de automatización y control se utiliza para el proceso de fabricación de acero, que normalmente consiste en un sistema de automatización básico y un sistema de control de procesos.

Las instalaciones de ingeniería en la siderurgia básica de oxígeno son en realidad el diseño y montaje de varios subsistemas. El equipo principal de la fabricación de acero con oxígeno básico es un recipiente convertidor con revestimiento refractario (horno de oxígeno básico) en el que se lleva a cabo el proceso de fabricación de acero. Además del recipiente convertidor, el proceso de fabricación de acero tiene varios subsistemas que consisten en (i) impulsor de inclinación del recipiente convertidor, (ii) sistema de lanza de oxígeno, (iii) sistema de agitación inferior de gas inerte, (iv) enfriamiento de gas superior (gas convertidor), sistema de limpieza, análisis y recuperación, (v) sistema de medición de sublanza, (vi) sistema de prevención de derrames, (vii) sistema de manejo de materiales, (viii) sistema de carga de chatarra, (ix) sistema de carga de fundente y refrigerante, (x) sistema de carga de ferroaleaciones, (xi) sistema de medición de temperatura horizontal y toma de muestras, (xii) sistema de toma de muestras automática, (xiii) sistema de tapón de escoria, (xiv) sistema de desempolvado secundario, (xv) sistema de enclavamiento y alarma, y (xvi) sistema de interfaz hombre-máquina (HMI).

Además de estos subsistemas, la fabricación de acero por oxígeno se operará de manera integrada con los procesos anteriores y posteriores. Además, el proceso de fabricación de acero se vinculará a los sistemas externos, como (i) el laboratorio del taller de fundición de acero que alberga el espectrómetro de emisión óptica y los espectrómetros fluorescentes de rayos X y otros equipos de análisis, y (ii) el control de supervisión y la adquisición de datos. (SCADA).

La fabricación de acero al oxígeno básico es un proceso físico-químico complejo que tiene una gran cantidad de factores que influyen. Se utilizan dos métodos para el control del soplado en el convertidor. El primer método emplea la medición indirecta por el gas de escape, mientras que el segundo método usa la medición directa por la sub-lanza. En el segundo método hay una medición directa de la temperatura (en grados C) del acero líquido simultáneamente durante el soplado. Este método también se utiliza para diversos fines, como la nivelación de baños, la nivelación de escorias, la medición de la concentración de oxígeno y el muestreo de escorias.

En el proceso básico de fabricación de acero con oxígeno, el modelo de proceso clásico sigue siendo válido cuando se requiere que el operador conozca tanto como sea posible acerca de las entradas, los parámetros del proceso y las salidas, y necesita tener esta información disponible libremente para realizar las operaciones requeridas. ajuste al proceso, a fin de producir un producto de primera calidad. Para lograr esto, se requiere el uso de diversas técnicas de control y estimación, y estas técnicas deben funcionar de manera organizada para proporcionar la información requerida para la acción del operador.

Los subsistemas que se ajustan a esta jerarquía de ingeniería son (i) medición de masa de metal caliente, (ii) análisis de metal caliente, (iii) agitación de fondo de gas inerte, (iv) alimentación de oxígeno, (v) análisis y temperatura de carga, (vi ) sistema de carga de flux y refrigerante, (vii) sistema de carga de ferroaleaciones, (viii) computadoras de control de procesos, y (ix) computadoras de gestión. Las medidas que se necesitan durante el proceso de fabricación del acero son (i) la medición de la temperatura, (ii) el contenido de carbono del baño, (iii) la profundidad del baño y (iv) el análisis químico completo. Esto normalmente se ha logrado deteniendo el proceso, inclinando el convertidor y tomando las temperaturas y las muestras manualmente.

El control del proceso es una parte importante de la operación básica de fabricación de acero con oxígeno, ya que afecta los tiempos de producción de calor. Varias estrategias de control del proceso de fabricación de acero están disponibles en la actualidad, y las plantas siderúrgicas utilizan estrategias según sus instalaciones y necesidades. Los modelos de control de procesos se pueden dividir ampliamente en dos categorías, a saber, (i) estáticos y (ii) dinámicos.

La forma más simple de control de procesos se basa en un modelo de proceso estático. Consiste en un conjunto de balances de calor, oxígeno, hierro y escoria, combinados con una ecuación de estado. Este último describe la relación entre el contenido de hierro en la escoria, los contenidos reales de manganeso y carbono en el acero y la basicidad de la escoria. Los modelos estáticos determinan la cantidad de oxígeno a soplar y la carga del horno, dada la información inicial y final sobre el calor, pero no brindan información sobre las variables del proceso durante el soplado de oxígeno. Los modelos estáticos son básicamente como disparar una flecha. No hay más control una vez que la flecha sale del arco.

En caso de control de proceso dinámico, se necesita información precisa del estado real del proceso de soplado. Idealmente, la información continua sobre las composiciones del acero, la escoria y el gas, así como la temperatura, debe estar disponible y usarse en línea para la supervisión del proceso. Luego se puede detectar cualquier desviación del progreso del proceso anticipado y, según los modelos, se puede adaptar el suministro de oxígeno o se puede agregar flujo adicional al convertidor. En un convertidor de fabricación de acero básico, esto solo es posible en una situación ideal. En la práctica, la situación es totalmente diferente. Especialmente en el proceso básico de fabricación de acero con oxígeno, existen fuertes limitaciones prácticas para las mediciones continuas, por ejemplo, vibración, polvo, alta temperatura y metal líquido y fases de escoria. Los modelos dinámicos realizan ajustes durante el soplo de oxígeno en función de ciertas mediciones en el soplo.

Los requisitos de un proceso controlado dinámicamente son (i) no interrumpir el proceso y (ii) obtener mediciones en tiempo real. Para este fin, se utiliza un sistema de sublanza que puede manejar las condiciones del proceso y utiliza sensores desechables en la punta de la lanza. Los diferentes sensores se caracterizan por sus funciones de medición, las más importantes son (i) medición de la temperatura del baño, (ii) medición del carbón del baño y (iii) medición del nivel del baño. Se puede utilizar cualquier combinación.

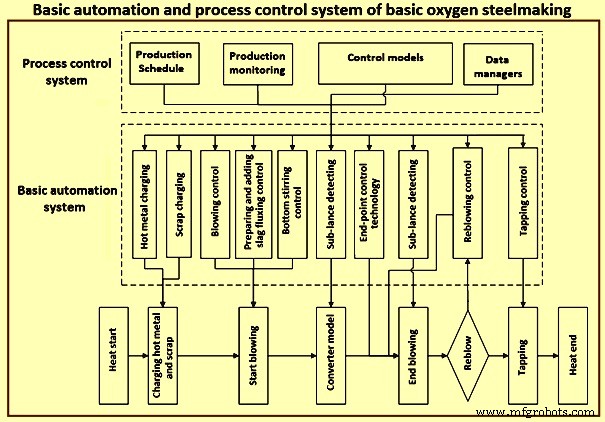

Las funciones principales del sistema de automatización básico incluyen control de lanza de oxígeno, control de material, control de agitación de fondo, control de detección de sublanza y control de punto final. El sistema de control de procesos lleva a cabo la gestión de la producción, los modelos de control, el control de procesos y la gestión de datos. El sistema de control de procesos se utiliza para controlar el sistema de automatización básico. En primer lugar, recopila información sobre el proceso de fusión y las detecciones realizadas por la sublanza. Luego juzga el estado del proceso de fusión según los resultados de los cálculos del modelo. Finalmente, envía señales al sistema de automatización básico para controlar los parámetros ajustados.

La automatización y el control de la fabricación de acero con oxígeno básico no solo considera las funciones de proceso específicas del convertidor, sino que también tiene en cuenta los parámetros relevantes de los materiales de carga, incluida la preparación de metal caliente, la gestión del depósito de chatarra y la logística de programación. Las soluciones de optimización de procesos (Nivel 2) se basan en ecuaciones algorítmicas avanzadas, que representan con precisión las complejas reacciones metalúrgicas termodinámicas. Las soluciones son principalmente adecuadas para una amplia gama de condiciones de funcionamiento, p. proporciones variables de chatarra a metal caliente, práctica mínima de escoria y contenido variable de fósforo.

Los objetivos clave de la automatización y el control del proceso básico de fabricación de acero con oxígeno son (i) cumplir con los requisitos de la fabricación de acero y (ii) brindar asistencia operativa. Además, la automatización y el control del proceso de fabricación de acero es una forma efectiva (i) de proporcionar información completa y consistente del proceso para guiar al operador, (ii) para garantizar operaciones estandarizadas para una calidad homogénea del acero líquido, (iii) para mejorar el rendimiento del proceso, (iv) para mejorar la precisión del control de punto final, (v) para acortar el ciclo térmico, (vi) para mejorar la productividad a través de la fabricación de acero optimizada, y (vii) para reducir los costos de producción mediante el uso de proceso modelos para optimizar el uso de materiales y la entrada de energía. La automatización y el control se basan principalmente en computadoras y son inseparables de la mecanización del proceso de fabricación de acero.

La estructura arquitectónica general de la automatización y el control del proceso básico de fabricación de acero con oxígeno incorpora (i) un sistema de información corporativo, (ii) un sistema de información de gestión del taller de fundición de acero, (iii) control de procesos e (iv) instrumentos y equipos de campo.

Como se puede deducir de los diversos subsistemas y la interfaz que existe entre ellos, queda claro que la interconexión requerida no se puede lograr con circuitos convencionales (analógicos). Por lo tanto, se debe hacer un amplio uso de equipos de control de procesos digitales que ofrecen varias ventajas. como (i) las adiciones y los cambios del sistema se pueden acomodar fácilmente, (ii) se pueden manejar estrategias de control avanzadas, (iii) la inteligencia se puede programar en el sistema, (iv) pueden existir instalaciones de respaldo efectivas, (v) CRT (cátodo ray tube) se puede incorporar interfaz de operadores con un gran formato de opciones de visualización, (v) existencia de datos almacenados, (vi) fácil acceso a información y datos almacenados, y (vii) comunicación entre jerarquía superior e inferior. La figura 1 muestra el sistema básico de automatización y control de procesos de la fabricación de acero con oxígeno básico.

Fig. 1 Sistema básico de automatización y control de procesos de la fabricación de acero con oxígeno básico

El aumento de la velocidad y la capacidad de las computadoras, la adopción de controladores lógicos programables (PLC) en los sistemas eléctricos y de control, y el cambio de instrumentación analógica a digital han dado como resultado una mejora notable en la precisión del control. Además, la aplicación de control digital directo en los últimos tiempos ha acelerado la automatización del proceso de fabricación de acero.

Junto con el avance de las computadoras de proceso y la tecnología de medición periférica, el control de soplado para el convertidor ha cambiado de un sistema de control estático a un sistema de control operativo dinámico o totalmente automático. Además, debido a los avances tecnológicos realizados en los sistemas eléctricos y de control, los controladores han pasado de los paneles de instrumentos a las pantallas CRT, lo que permite a los operadores monitorear y controlar el proceso de fabricación de acero en las pantallas CRT. Además, con el uso de modelos matemáticos y sistemas expertos (usando programas de inteligencia artificial), la automatización y el control del proceso de fabricación de acero se ha vuelto más fácil para el operador.

Los sistemas de control para diferentes subsistemas se configuran con frecuencia como DCS (sistema de control distribuido) y PLC (controlador lógico programable) que se conecta perfectamente al DCS del horno de oxígeno básico y proporciona monitoreo y control integrados. La ventaja única de este enfoque integrado es que cubre los aspectos de la estabilidad del proceso, la calidad del producto, la flexibilidad operativa y un entorno de trabajo mejorado, al tiempo que protege la eficiencia y la rentabilidad.

La instrumentación de control distribuido acomoda (i) consolas de operadores de producción, (ii) mímicas en vivo, (iii) pantallas y control de instrumentos, (iv) gráficos de tendencia, (v) y registros. Las computadoras distribuidas en una autopista de datos se usan con las E/S requeridas (entrada/salida) para manejar (i) sistemas de agua, (ii) sistemas de pesaje, (iii) sistema de agitación de fondo, (iv) sistemas de oxígeno y (v) ) comunicación con el ordenador central. El ordenador de control/información de gestión suele ser un sistema de gran capacidad que se utiliza principalmente para (i) proporcionar información, es decir, informes de turnos/días/meses, (ii) gestionar la producción interactiva, (iii) programar entre plantas upstream/downstream, (iv) preparar para la carga (carga previa de chatarra, etc.), (v) acomodar los modelos estáticos como el balance de calor, determinando los flujos (cal/dolomita) y agentes refrigerantes (hierro esponja/mineral de hierro), cantidades y cuándo cargar y balance de oxígeno (determinar la velocidad, la duración y el patrón de soplado), (vi) acomodar el modelo dinámico que entra en funcionamiento después de que la sublanza haya proporcionado información en tiempo real. El sistema genera una pantalla activa que permite al operador finalizar el proceso en el objetivo, calcular los resultados finales y sugerir modificaciones menores y agregar las aleaciones finales.

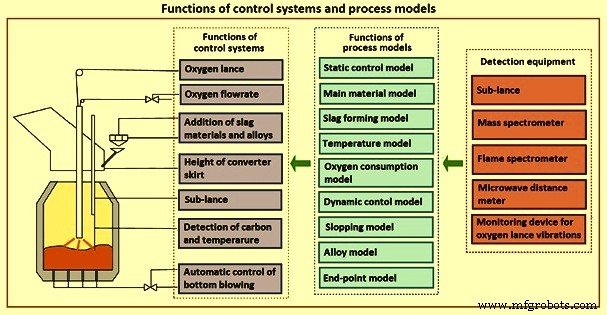

Los modelos de control son la parte central del sistema de control automático de fabricación de acero. Integran el conocimiento del mecanismo de fusión, estadísticas matemáticas, principios expertos y aprendizaje adaptativo. Las ecuaciones de control se derivan utilizando el conocimiento del mecanismo de fusión y los parámetros de control clave se definen mediante estadísticas matemáticas y principios expertos. Además, estos parámetros de control pueden modificarse periódicamente mediante el aprendizaje adaptativo. Los modelos de control se refieren al modelo de control estático, modelo de materiales principales, modelo de formación de escoria, modelo de temperatura, modelo de consumo de oxígeno, modelo de control dinámico, modelo de pendiente, modelo de aleación y modelo de punto final, etc. Además, también hay un aprendizaje adaptativo. modelo. Los diferentes equipos de detección que se utilizan son la sublanza, el espectrómetro de masas, el espectrómetro de llama, el medidor de distancia de microondas y el dispositivo de control de las vibraciones de la lanza de oxígeno, etc.

Además, en la actualidad existen varios modelos de control, como el modelo de mecanismo, el modelo estadístico y el modelo incremental, etc. El modelo de mecanismo se basa en la conservación del calor y la masa. Determina la relación entre variables por derivación matemática. Sin embargo, no es adecuado para su aplicación debido a la complejidad del proceso de fusión. El modelo estadístico se basa en la teoría de la caja negra. El proceso físico-químico se ignora en este modelo. Solo se ocupa de la relación estadística entre los parámetros de entrada y salida. La precisión de cálculo de este modelo no se puede mantener mientras se cambie la condición de fusión. Usando el modelo incremental, los parámetros operativos se pueden refinar comparándolos con los datos de productividad registrados. Puede superar la influencia causada por los cambios en las condiciones de fusión. Sin embargo, el principal inconveniente de este modelo es la baja precisión de cálculo. La figura 2 muestra las funciones de los sistemas de control y los modelos de proceso.

Fig. 2 Funciones de los sistemas de control y modelos de procesos

Predicción de carbono de punto final

La predicción de carbono de punto final se ha basado inicialmente en la experiencia y habilidad del operador. Es bien sabido que este método es ineficaz y difícil, especialmente para el proceso de fusión de acero al carbono medio alto. Con el desarrollo de la tecnología informática y de la información, se ha llevado a cabo el estudio sobre el control informático de la fabricación de acero al oxígeno básico. El modelo de carga estática basado en el cálculo por computadora fue explotado por primera vez por Jones &Laughlin Steel Corporation y se utilizó para calcular la cantidad de metal caliente cargado, chatarra y materiales de escoria y guiar el control de carbono del punto final del acero líquido.

Con el rápido desarrollo de métodos de detección automática, modelos matemáticos y algoritmos, la predicción de carbono de punto final dinámica e inteligente está disponible para el proceso de fabricación de acero. Según las características de los datos recopilados, que se han utilizado para calcular el contenido de carbono del punto final, la predicción del carbono del punto final se divide en tres etapas, como la predicción estática, la predicción dinámica y la predicción inteligente.

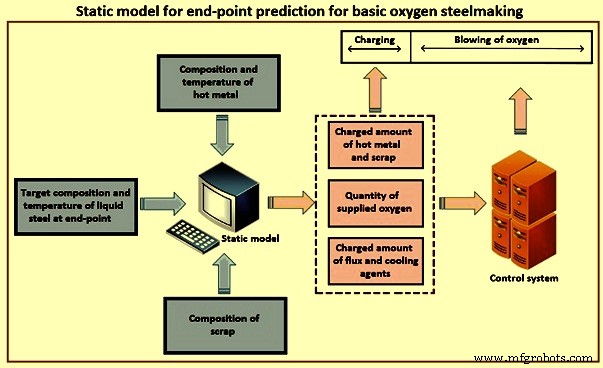

Predicción estática – Durante todo el proceso de fabricación de acero al oxígeno básico, los operadores normalmente son asistidos por un sistema de guía basado en computadora, que propone parámetros de proceso y acciones del operador en base a cálculos de balance de masa y energía y cálculos termodinámicos. La predicción de carbono de punto final estático se basa principalmente en el modelo matemático establecido en función del balance de masa y calor, que puede calcular el contenido de carbono de punto final en el acero líquido en función de los parámetros de carga inicial (como metal caliente cargado y chatarra, y composición y temperatura del metal caliente). La figura 3 muestra el modelo estático para la predicción del punto final para la fabricación de acero con oxígeno básico.

Fig. 3 Modelo estático para la predicción del punto final para la fabricación de acero con oxígeno básico

El punto clave de la predicción de carbono de punto final estático es el establecimiento razonable del modo matemático y la adquisición de datos de cantidad inicial. En comparación con la aleatoriedad y la incertidumbre de la predicción de carbono de punto final basada en la experiencia y la habilidad del operador, la predicción de carbono de punto final estático puede realizar un cálculo cuantitativo del contenido de oxígeno soplado y de carbono de punto final, lo que mejora la precisión de la predicción de el carbono de punto final. Los modelos matemáticos que se utilizan normalmente para la predicción estática del carbono de punto final incluyen principalmente un modelo teórico y un modelo estadístico

El modelo teórico puede calcular la cantidad de oxígeno soplado y el contenido de carbono de punto final en función de los cálculos del balance de masa y calor durante el proceso de fabricación de acero. Debido a la compleja interacción entre varios factores influyentes en el proceso básico de fabricación de acero, el cálculo del balance de masa y calor normalmente se completa con valores empíricos e inexactos, por lo tanto, el modelo teórico muestra un rendimiento relativamente bajo en la predicción básica de carbono del punto final del convertidor de fabricación de acero. .

El modelo estadístico solo se refiere a la relación entre las variables de entrada y las variables de salida mediante el análisis estadístico de los datos recopilados sin considerar el mecanismo de reacción química en el baño líquido, que se representa mediante la ecuación X =F (W, S, T, t, Z) , donde 'F' es una función lineal o no lineal, 'W' es el peso cargado de metal caliente y chatarra, 'S' son los valores objetivo de la composición de punto final en acero líquido, 'T' es la temperatura inicial del metal caliente metal, 't' es el tiempo de soplado de oxígeno y 'Z' son otros factores influyentes importantes (como la altura de la lanza superior y la presión de oxígeno).

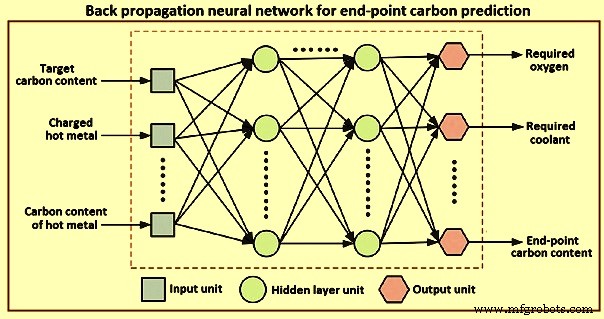

Como una especie de modelo estadístico, la red neuronal de retropropagación combinada con diferentes algoritmos se aplica ampliamente a la predicción del punto final para la fabricación de acero con oxígeno básico en los últimos años. En comparación con el modelo teórico, la red neuronal se especializa en analizar la desviación aleatoria y eliminar la influencia de los factores aleatorios y puede proporcionar una referencia más confiable para la predicción del carbono de punto final. La figura 4 muestra la red neuronal de retropropagación para la predicción de carbono de punto final.

Fig. 4 Red neuronal de retropropagación para la predicción de carbono de punto final

Sin embargo, los modelos teóricos y estadísticos descritos en la sección anterior solo se basan en la consideración de las condiciones iniciales y los datos estáticos del proceso (un pequeño conjunto de datos sin función de serie temporal no puede representar la producción real), lo que hace que los modelos estáticos de predicción de carbono de punto final no sean adecuados para la producción real. ya que la precisión de la predicción es limitada. Un desafío particular de la predicción estática de carbono de punto final es el establecimiento razonable de modelos de predicción basados en un gran conjunto de datos de producción que tiene una función de serie temporal. Basado en el desafío anterior, la predicción dinámica de carbono de punto final se desarrolla rápidamente en base a la predicción estática.

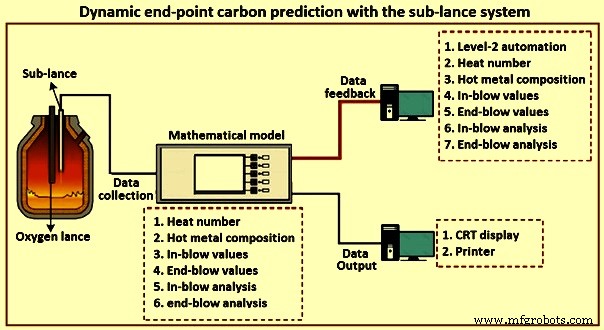

Predicción dinámica – A diferencia del control estático, la predicción dinámica de carbono de punto final puede predecir el contenido de carbono de punto final en acero líquido y cumplir con el ajuste en línea de los parámetros operativos con el cálculo de modelos dinámicos establecidos en los datos de series temporales (movimientos de lanza , monóxido de carbono y niveles de dióxido de carbono del gas de escape, características espectrales de la llama) recopilados por dispositivos de monitoreo. En la actualidad, el sistema de sublanza, el sistema de análisis de gases de escape y el sistema de análisis espectrométrico de llama son los métodos principales que se aplican a la predicción dinámica de carbono de punto final para la fabricación de acero con oxígeno básico. La figura 5 muestra la predicción dinámica de carbono de punto final con el sistema de sublanza.

Fig. 5 Predicción dinámica de carbono de punto final con el sistema de sublanza

La predicción dinámica del punto final con el sistema de sublanza mide directamente el contenido de carbono del acero líquido en una etapa posterior del proceso de soplado, construye el modelo de predicción en línea y predice dinámicamente el contenido de carbono con diferentes tiempos de soplado. Con la aplicación de un sistema de sublanza, se puede reducir la influencia de la desviación inicial en los materiales cargados y la predicción de carbono del punto final es más exacta y precisa en comparación con la predicción estática. Algunos talleres japoneses de fundición de acero están logrando una precisión predictiva de carbono de más del 90 % con una tolerancia de error de +/- 0,02 %.

A través del monitoreo de la información de los gases de escape (cambio del contenido de monóxido de carbono y dióxido de carbono durante el soplado de oxígeno), el contenido de carbono del acero líquido se puede inferir dinámicamente con un modelo matemático basado en la información de los gases de escape, y el resultado final. El contenido de carbono puntual se puede predecir y controlar con la retroalimentación de los resultados del cálculo. Dado que es un método de estimación indirecta, la precisión de los datos recopilados (como el contenido de gases de escape y el caudal) y el tiempo de respuesta del modelo matemático afectan en gran medida la precisión de la predicción del carbono de punto final. Por lo tanto, el sistema de análisis de gases de escape se usa normalmente junto con el sistema de sublanza para controlar el punto final de carbono con la precisión requerida en varios talleres de fundición de acero.

Las características espectrales de la llama en la boca del convertidor de oxígeno básico están relacionadas con el contenido de carbono del acero líquido y, por lo tanto, cambian durante el proceso de fabricación del acero básico. Basado en las características espectrales de la información de radiación de llama, el sistema de análisis espectrométrico de llama ha sido desarrollado para predecir el contenido de carbono de punto final. La predicción en línea del contenido de carbono del acero líquido se puede completar mediante el análisis de la relación entre el espectro de llama de diferentes tiempos de soplado y el estado del baño del convertidor.

Los sensores ópticos se han utilizado para predecir dinámicamente el contenido de carbono de las bajas emisiones de carbono (el contenido final de carbono objetivo inferior al 0,06 %) en la fabricación de acero con oxígeno básico en un taller de fundición de acero, lo que ha resultado en una mejora considerable.

Aunque la predicción dinámica de carbono de punto final puede brindar una mejora significativa en la predicción en comparación con la predicción estática, la recopilación de un conjunto de datos real, de tamaño completo y rico que puede representar el comportamiento general de todo el proceso de fabricación de acero, el autoaprendizaje y la autoadaptación del modelo de predicción son desafíos particulares de la predicción dinámica de carbono de punto final. Por lo tanto, la predicción inteligente de carbono de punto final se basa en la predicción dinámica de carbono de punto final.

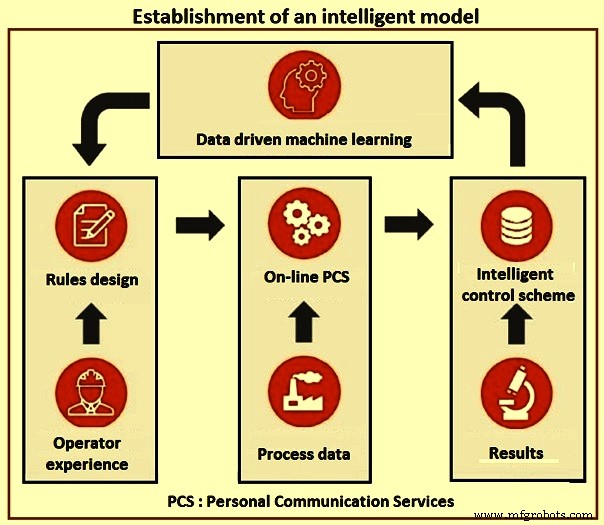

Predicción inteligente – Con el desarrollo de recopilación de datos y modelos inteligentes, ahora está disponible la predicción inteligente de carbono de punto final para la fabricación de acero con oxígeno básico. Se establece sobre la base de un conjunto de datos rico y de tamaño completo con diferentes características y tiene una gran capacidad de autoaprendizaje para mejorar la precisión de la predicción. Además del sistema de sublanza, el sistema automático básico de fabricación de acero con oxígeno adopta principalmente otras técnicas, a saber, (i) detección de escoria en línea durante el soplado con oxígeno que brinda orientación para la operación de desescoriado, (ii) sistema de análisis de gases de escape que estima dinámicamente el contenido de carbono y la temperatura de acero líquido durante el proceso de soplado, y (iii) modelos inteligentes con gran capacidad de autoaprendizaje y autoadaptación. La figura 6 muestra el establecimiento de un modelo inteligente.

Fig. 6 Establecimiento de un modelo inteligente

Con la aplicación de las técnicas anteriores, la predicción inteligente de carbono de punto final para la fabricación de acero con oxígeno básico se puede implementar de manera automática y eficiente con una computadora en lugar de una operación manual, y la precisión de la predicción del contenido de carbono de punto final mejora considerablemente. Con la aplicación práctica de la predicción inteligente del punto final en un taller de fundición de acero, se ha reducido la tasa de resoplado del 14 % al 1 %, y el tiempo de golpe a golpe se ha reducido de 37 minutos a 29 minutos, lo que mejora en gran medida la eficiencia de el proceso básico de fabricación de acero con oxígeno.

No hay duda de que la predicción inteligente mejora en gran medida la precisión de la predicción del contenido de carbono en el punto final. Recientemente, se desarrollan y aplican cada vez más técnicas de autodetección para el control de carbono de punto final para la fabricación básica de acero con oxígeno, como el sistema de medición de temperatura y muestreo robótico, el sistema de medición de composición inalámbrico, etc. Mientras tanto, el Internet industrial de las cosas (IIoT) se desarrolla rápidamente junto con la tecnología de comunicación móvil (5G) de quinta generación y el análisis de big data, y se aplica gradualmente a la fabricación inteligente de acero. Por lo tanto, la predicción inteligente de carbono de punto final para la fabricación de acero con oxígeno básico está ganando más atención en el futuro.

Desde el punto de vista de la implementación industrial, el modelo inteligente de predicción de carbono de punto final con alta precisión se puede instalar en el sistema de proceso existente, prediciendo continuamente el contenido de carbono del proceso y brindando orientación para los operadores en función de los eventos reales y planificados durante el proceso básico. proceso de fabricación de acero con oxígeno.

Sistema experto

El sistema experto es el grupo integral de modelos de procesos que representa y optimiza el proceso de fabricación de acero. El sistema experto monitorea el proceso metalúrgico y térmico, calcula cíclicamente la condición real del baño de acero y la escoria. Esto proporciona el análisis y la temperatura del baño de acero y la escoria en cualquier momento y los cálculos del modelo de punto de referencia siempre se basan en la situación real.

Los modelos de proceso del sistema experto optimizan y controlan el proceso de fabricación del acero durante todo el tratamiento en el convertidor. El sistema Level-2 ayuda al operador de acuerdo con los cálculos del modelo basados en los esquemas de producción almacenados por grado de acero. El sistema experto informa continuamente al personal operativo sobre el estado general del calor (es decir, peso, temperatura y análisis) durante el tratamiento.

El extenso grupo de modelos de punto de ajuste en el sistema experto determina el punto de ajuste del sistema experto, que es responsable de determinar los suministros necesarios de materias primas, volúmenes de gas y/o energía para diferentes pasos de tratamiento. Algunos de los modelos de punto de referencia se describen aquí.

El cálculo de la primera carga del sistema experto se realiza tomando diferentes escenarios de datos de entrada variables (como chatarra variable y metal caliente variable, chatarra variable y metal caliente fijo, o chatarra fija y metal caliente variable). Además, se puede utilizar la optimización de costes de chatarra. Como resultado del modelo, se proporciona la mezcla de carga óptima para alcanzar los objetivos según el grado de acero planificado del programa de producción.

El cálculo de la segunda carga del sistema experto se realiza inmediatamente después de recibir los datos reales relacionados con el metal caliente cargado y la chatarra, incluidos los pesos parciales de los diferentes tipos de chatarra. El segundo modelo de cálculo de carga calcula las adiciones de recipientes y el volumen de oxígeno necesarios para lograr el análisis objetivo y la temperatura objetivo del acero al final del golpe.

El cálculo de la corrección en el soplo del sistema experto se realiza mediante un modelo de sublanza. Dependiendo de la disponibilidad de los datos (temperatura, carbono), el modelo cíclico en línea toma los valores medidos y aplica algunas medidas correctivas debido a que la medición de la sublanza se realiza cerca del punto caliente. Se calculan la cantidad restante de oxígeno requerida, los agentes de calentamiento o enfriamiento y los formadores de escoria adicionales.

El cálculo de corrección de re-soplado del sistema experto se puede iniciar si ciertas propiedades del baño de acero (por ejemplo, la temperatura, el contenido de carbono o el contenido de fósforo) no están dentro de los límites objetivo especificados al final del soplado. El análisis y la temperatura reales del baño de acero se toman de una medición de temperatura o de una muestra de acero real. Se calculan la cantidad de oxígeno requerida, los agentes de calentamiento o enfriamiento y los formadores de escoria adicionales para el resoplado.

El modelo de aleación del sistema experto calcula de forma optimizada los materiales de aleación y desoxidación necesarios que se agregarán a la cuchara de colada. Se tiene en cuenta el análisis de los agentes de aleación y sus pérdidas específicas.

El modelo de predicción del sistema experto realiza una simulación del proceso de producción completo utilizando los resultados de los modelos de supervisión y punto de ajuste. Proporciona una previsión del progreso y el estado final del calor. También predice todas las adiciones y acciones requeridas y sirve para optimizar el proceso de producción. En la pantalla HMI típica para el modelo de predicción, las diferentes secciones de la pantalla muestran los datos objetivo y de entrada, los resultados del modelo, los análisis calculados para el acero y la escoria y los consumos específicos.

El modelo de cálculo previo del sistema experto simula el proceso completo de fabricación de acero antes y después de cargar la chatarra y el metal caliente en el convertidor. El modelo de predicción del sistema experto determina la estrategia óptima de soplado y agitación, así como el momento exacto y la división en porciones de las adiciones de recipientes. The pre-calculation model is based on a pre-defined list of process steps (e.g. charging, main blowing, stirring, and tapping etc.) and target values from the standard operating practice (SOP) as defined by the process engineer.

The pre-calculation model consists of five different parts namely (i) calculation of hot metal and scrap input, (ii) calculation and distribution of heating and cooling agents, alloys, scraps and fluxes in order to reach the target weight, analysis, and basicity, (iii) calculation of blowing set-points in order to reach the target carbon content and temperature, (iv) calculation of ongoing reactions to predict the weight and analysis of steel, slag, and off-gas after each process step, and (v) information and warnings for the operator if target values for a process phase not reached.

Expert system supervision model which is an on-line model calculates cyclically the ongoing reactions in the steel bath and in the slag during the blowing process. This includes oxidation and reduction reactions, pick-up of oxygen, nitrogen and hydrogen, sulphur and phosphorus distribution between steel and slag and the post combustion from carbon di-oxide and hydrogen. In this way the effect of different blowing, stirring or material addition patterns as well as the dissolution of charged materials is taken into account for the course of the process.

Expert system dynamic control (a part of the expert system supervision model) is the dynamic blow end prediction for carbon based on actual off-gas data. From the actual off-gas data (such as off-gas flow, off-gas analysis (carbon mono-oxide, carbon di-oxide, oxygen, and nitrogen) as well as from actual process data expert system dynamic control predicts the carbon content at the end of the blowing process from the typical profile of the off-gas data close to blowing end. The result is a predicted carbon content at the end of the blowing process (typically for carbon contents below 0.3 %) and a blowing end request to reach the target carbon content at blowing end. In combination with the cyclic online model (expert system supervision model) a complete prediction of steel and slag (temperature, analysis and weight) can be made where the carbon content is taken from the expert system dynamic control and all other data are calculated by the expert system supervision model.

In the expert system, the carbon content calculation for the in-blow measurement is based on the raw data (i.e. the liquidus temperature Tliq) from the sub-lance measurement device instead of using the carbon content calculated by the measurement device. The in-blow carbon content is calculated using the equation Cin-bolw =a0 + a1xTliq + a2x square of Tliq. The tuning parameters a0, a1, a2 are maintained in the Level-2 database and are fitted by employing pairs of liquidus temperature and the carbon content from the in-blow sample.

The calculated carbon content from the in-blow measurement is taken over by the on-line model and thus corrects the carbon prediction model. To complete the existing automatic blow-stop functionality for basic oxygen converters based on dynamic off-gas measurement, this functionality is adopted for sub-lance systems as well. The automatic blow-stop functionality prolongs or shortens the final blowing phase in order to reach the temperature and carbon aims at end-of-blow.

The cyclic process model also known as saturation model considers the saturation concentrations of complex steelmaking slags by CaO (lime) and MgO (magnesia). Lime and dolomite dissolution is suspended when the corresponding saturation concentration is reached and continues when the slag composition allows further dissolution of slag-forming additions. Thus the process model keeps track of the liquid slag amount and analysis as well as the undissolved flux additions. The calculation of the equilibrium phosphorous distribution ratio is based on the optical basicity model. For determining the optical basicity only the composition of the liquid slag phase is employed, while the portion of undissolved fluxes is to be considered in the calculation of the mass transfer coefficients. Normally, the saturation model allows optimizing basicity (CaO / SiO2) and MgO and aims in order to avoid too much undissolved flux materials at the end-of-blow.

The expert system process model accounts for the thermal cracking of slag-forming additions which have been charged prior to hot metal charging. For these additions the portion of carbon di-oxide and water vapour is removed completely. This prevents to overestimate the cooling effect of pre-charge fluxes like limestone or raw dolomite and thereby improves the temperature calculation. Furthermore, the remaining slag in the converter from the previous heat is partially reduced by silicon after hot metal charging as per the reactions 2(FeO) + [Si] =2[Fe] + (SiO2], 2(Fe2O3) + 3[Si] =4[Fe] + 3(SiO2), 2(MnO) + [Si] =2[Mn] + (SiO2) and to a small extend also by carbon. In case of considerable amounts of remaining slag, the reduction of FeO, Fe2O3, and MnO affects the temperature profile.

Whereas the models are adjusted specifically to the special requirements of the different sub-systems, the principle of expert system of combining the features of prediction, supervision, and set-point models for perfect quality is applied throughout the steelmaking automation.

Proceso de manufactura

- ¿Qué es la acería básica con oxígeno?

- Entrada y salida básica de Java

- Mejores formas de solucionar problemas de bucles de control de procesos y automatización

- ISA publica un libro sobre seguridad y confiabilidad del sistema de control

- Diseño y planificación de actualizaciones del sistema de control existente

- Sistema de seguridad y automatización del hogar inteligente con 1Sheeld

- Conexión y funcionamiento sencillos del sistema de control SYNTEC

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Automatización Control y Modelado de Horno de Arco Eléctrico

- Sistema de control, medición y automatización de procesos de alto horno

- 8 pasos para depurar su sistema de control de procesos