Proceso CLU para la producción de acero inoxidable

Proceso CLU para la producción de acero inoxidable

El proceso de producción de acero inoxidable tiene algunas características básicas, como la eliminación de carbono (C), la desoxidación y la desulfuración. En el proceso de producción, estas operaciones se combinan generalmente con alguna aleación con material sólido, así como con el control de nitrógeno (N2). Estos requisitos se cumplen de diferentes maneras en varios procesos que se implementan para la producción de acero inoxidable.

El proceso CLU es similar al proceso AOD (descarburación con oxígeno de argón) para fabricar aceros inoxidables. CLU se refiere al proceso Creusot-Loire Uddeholm para la producción de acero inoxidable. También utiliza acero líquido procedente de un horno de arco eléctrico (EAF) o cualquier otro horno de fabricación de acero primario similar. El principal impulso para el desarrollo del proceso CLU fue la idea de utilizar vapor sobrecalentado como gas de dilución en lugar del gas argón (Ar) que se utiliza en el proceso AOD. El vapor sobrecalentado se ha utilizado como gas de proceso en la producción de acero inoxidable desde principios de la década de 1970, cuando se desarrolló esta tecnología en la planta siderúrgica de Uddeholms Degerfors en Suecia. En Francia tuvo lugar un desarrollo similar dentro del grupo Creusot-Loire. El proceso desarrollado se denominó proceso Creusot Loire Uddeholm (CLU).

El convertidor utilizado originalmente en el proceso CLU era un convertidor de soplado inferior, lo que lo diferenciaba del convertidor AOD de soplado lateral. Sin embargo, actualmente también está disponible el proceso CLU con el uso de un convertidor de soplado lateral.

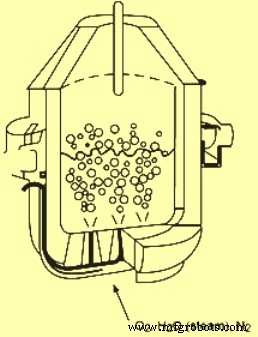

La primera planta comercial que utiliza el proceso CLU fue construida en 1973 por Uddeholm. Entre 1973 y 2003 se produjo acero inoxidable en la planta siderúrgica de Uddeholms Degerfors en un convertidor de 80 toneladas donde se utilizaba vapor sobrecalentado, Ar, N2, oxígeno (O2) y aire comprimido como gases de proceso. El convertidor de la planta siderúrgica de Degerfors funcionó durante 30 años como un proceso CLU para la producción de acero inoxidable antes de que fuera dado de baja en 2003. En la Fig. 1 se muestra una sección transversal del convertidor CLU soplado por la parte inferior.

Fig. 1 Sección transversal del convertidor CLU

Con el paso de los años la tecnología tuvo una expansión moderada. En total, siete plantas habían utilizado industrialmente vapor sobrecalentado como gas de proceso. El proceso también es utilizado por Samancor Ferro Metals en Sudáfrica para la producción de ferrocromo (Fe-Cr) de medio carbono (C). Acerinox Columbus Stainless en Middleburg, Sudáfrica, eligió este proceso para sus dos núms. Convertidores de 110 toneladas para su planta de acero inoxidable. Entre 1995 y 2002, Columbus Stainless usó vapor sobrecalentado en el convertidor durante el proceso de refinación. Sin embargo, en 2002 se tomó la decisión de eliminar la capacidad de soplado de vapor, ya que el mercado proporcionaba suficiente Ar para satisfacer la demanda local y, al mismo tiempo, se desgastó parte del equipo original de la caldera. La práctica de soplado de vapor sobrecalentado en los convertidores se reintrodujo en 2008 y Columbus Stainless pudo operar dos convertidores con vapor simultáneamente. Según la gerencia de Columbus Stainless, la principal motivación para reinstalar la capacidad de soplado de vapor en sus convertidores fue disminuir los picos de Ar y reducir el consumo general de Ar para igualar mejor el suministro de Ar del mercado local.

Proceso CLU

Al igual que el proceso AOD, el proceso CLU también utiliza la técnica de dilución. El proceso se basa en el principio de que la descarburación debe tener lugar a una presión parcial reducida de monóxido de carbono (CO) porque el equilibrio de cromo-carbono en un baño de acero depende en gran medida de la presión parcial del CO en las burbujas de gas creadas durante el proceso. la descarburación. El equilibrio carbono-cromo a dos temperaturas y presiones diferentes se muestra en la Fig. 2.

Fig. 2 Equilibrio entre carbono y cromo a dos temperaturas y presiones diferentes

Fig. 2 Equilibrio entre carbono y cromo a dos temperaturas y presiones diferentes

El uso de gas inerte reduce la presión parcial de CO en el baño, lo que permite que los contenidos más altos de cromo (Cr) estén en equilibrio con los contenidos más bajos de C. El incentivo inicial para desarrollar la tecnología CLU fue el deseo de reducir la presión parcial de CO mediante la ayuda de la purga con un gas inerte más económico y reducir la necesidad de grandes cantidades de Ar, que es costoso y cuya disponibilidad también es escasa.

El período de descarburación consiste en inyectar una mezcla de oxígeno y vapor. Los antecedentes fundamentales del uso de vapor en el convertidor radican en la reducción de vapor que se representa mediante la siguiente ecuación.

H2O (g) + 241,9 kJ/mol =H2 (g) + 0,5 O2 (g)

El vapor se disocia en el acero y el hidrógeno (H2) actúa como gas de lavado de la misma manera que el Ar en el proceso AOD, y el O2 actúa como medio de refinado. El proceso de disociación del vapor es endotérmico y toma calor del baño de acero. Esto ayuda a controlar la temperatura del baño de acero.

En su proceso, Creusot-Loire también estudió la posibilidad de utilizar toberas con protección de combustible, lo que permitiría soplar O2 puro y adoptar la técnica moderna para el refinado de acero al carbono. Por lo tanto, la refinación podría realizarse a alta velocidad a partir de contenidos iniciales muy altos de C y silicio (Si).

El uso de 1 kg de vapor sobrecalentado sustituye 1,25 N Cum de Ar (o N2), 0,625 N Cum O2 en términos de gas de proceso y 10 kg de chatarra en términos de capacidad de enfriamiento. El vapor sobrecalentado se utiliza principalmente para sustituir los refrigerantes tácticos en los casos en que la estrategia aplicada hace que el convertidor opere cerca de su capacidad máxima. El vapor sobrecalentado también se puede usar para enfriar en los casos en que no se disponga de refrigerantes adecuados o no se puedan manejar logísticamente.

El hidrógeno (H2) del vapor se disuelve en el acero de forma similar al N2. Sin embargo, a diferencia del N2, la eliminación es extremadamente rápida hasta niveles por debajo de lo que es crítico en el acero inoxidable. Incluso si el H2 puede ser un problema para muchos tipos de acero, para el acero inoxidable no lo es y los niveles de H2 de 5 a 6 ppm (partes por millón) son normales en la rosca del convertidor para acero inoxidable estándar grado 304 independientemente del procesamiento CLU o AOD. La fundición de aceros inoxidables comunes se puede llevar a cabo hasta más de 10 ppm.

Ventajas y otras características del proceso

La principal ventaja del proceso CLU es la temperatura operativa más baja en el convertidor (50 °C a 100 °C más baja) en comparación con la temperatura operativa en el proceso AOD. La pérdida adicional de cromo (Cr) que puede conllevar este proceso se puede contrarrestar mediante el uso de una adición adicional de ferrosilicio (Fe-Si) para la reducción de la escoria. Las otras ventajas principales del proceso son las siguientes.

- La posibilidad de controlar la temperatura durante la descarburación (sin el uso de adiciones de enfriamiento) por variación de la relación entre O2 y vapor.

- El costo del gas de dilución es bajo. Esto tiene un efecto significativo en el costo de producción del acero inoxidable.

- El proceso utiliza ferrocromo (Fe-Cr) de bajo precio con un alto contenido de Si y C.

- La baja temperatura de funcionamiento y el hecho de que el convertidor se sopla por la parte inferior conduce a una mayor vida útil del revestimiento y menores costos de refractario

Las condiciones de desulfuración son casi las mismas que en el proceso AOD. Desde el punto de vista de la desulfuración, un alto contenido de Si es una ventaja en la operación del horno de arco. Sin embargo, el mayor contenido de Si en el acero líquido debe compensarse con cal adicional para mantener la basicidad de la escoria en un nivel óptimo.

Para eliminar el H2 que se disuelve en el acero al final del período de refino, se inyectan alrededor de 1,5 Cum de Ar por tonelada de acero.

La oxidación de Cr es más alta que en el proceso AOD cuando la descarburación continúa por debajo de 0,18 % C. Aunque hay un mayor requerimiento de Si en el proceso, todavía hay un ahorro de costos debido al menor consumo de Ar de alto precio. Además, el uso de vapor durante todo el período también puede dar como resultado un contenido de H2 no deseado en el acero refinado si no se controla adecuadamente. Por lo tanto, se desarrollarán prácticas adecuadas y se incorporará un mecanismo de control en el proceso para el uso de diversas cantidades de vapor, Ar y N2.

Parámetros típicos

Los parámetros y condiciones típicos para los grados de acero inoxidable 304 y 409 para el proceso CLU se proporcionan en la pestaña 1.

| Tab 1 Parámetros y condiciones típicos para el grado 304 y el grado 409 | |||

| Parámetro | Unidad | Grado 304 | Grado 409 |

| Apuntar carbono | % | 0,03 | 0.01 |

| Objetivo nitrógeno | ppm | 350 | 100 |

| Fundir en carbón | % | 1,65 | 0,96 |

| Fundir en silicio | % | 0.2 | 0,13 |

| Oxígeno | N cum/tonelada | 27,7 | 22,4 |

| Nitrógeno | N cum/tonelada | 13,5 | 1.7 |

| Vapor | N cum/tonelada | 10.4 | 6 |

| Hidrógeno | ppm | 5.9 | 3.8 |

| Argón | N cum/tonelada | 7 | 17.1 |

| Silicio (reducción) | Kg/tonelada | 15,5 | 15,9 |

Proceso de manufactura

- Acero inoxidable

- Selección de acero inoxidable para aplicaciones de alta temperatura

- Proceso Finex para la Producción de Hierro Líquido

- Proceso de selección del sitio para una planta siderúrgica de campo verde

- Procesos de fabricación de acero inoxidable

- Proceso CONARC para Fabricación de Acero

- Proceso de fundición a la cera perdida de acero inoxidable

- Pasivación para piezas y cajas de acero inoxidable

- Aplicaciones más comunes del acero inoxidable

- Metales de precisión para fabricantes

- Introducción al proceso de fundición a la cera perdida de acero inoxidable