Bañera

Antecedentes

Aunque los seres humanos se han bañado desde tiempos prehistóricos, los baños cumplían una función principalmente religiosa, social o placentera con mucha más frecuencia que una función higiénica. Los griegos tenían baños, completos con suministro de agua y drenaje, ya en 1700

Después de la caída del Imperio Romano, el baño perdió popularidad en Europa, aunque sobrevivió como parte de la rutina monástica y en los países musulmanes. La casa de baños pública musulmana incluía un vestidor, un baño frío y un baño caliente agrupados alrededor de una cámara de vapor central abovedada. Los baños públicos recuperaron popularidad en Europa en los siglos XI y XII.

En las casas particulares, el baño se realizaba en tinas de madera colocadas en los dormitorios, pero algunos castillos y palacios tenían baños permanentes. De hecho, Henry m de Inglaterra instaló agua corriente fría y caliente en la casa de baños de su palacio de Westminster.

En el siglo XVIII, se puso de moda pasar una temporada en un abrevadero (como Bath en Inglaterra), pero solo las investigaciones sobre higiene del siglo XIX hicieron del baño una virtud. El baño se realizaba en baños fríos primitivos y generalmente portátiles en escuelas e instituciones. Aunque las tinas permanentes se instalaron en los dormitorios a mediados del siglo XIX, la plomería no existía y las tinas tenían que vaciarse a mano. Solo después de la Primera Guerra Mundial, la producción de plomería y bañera permitió que el baño con agua corriente se convirtiera en una instalación permanente en el hogar.

Las bañeras son ahora parte de la industria de accesorios y accesorios de plomería, que totalizó alrededor de $ 5.7 mil millones en los EE. UU. En 1994. Este mercado se comparte casi a partes iguales entre accesorios y accesorios. Más de tres millones de bañeras, incluidas bañeras de hidromasaje y jacuzzis, se envían por año. Los accesorios de plomería se clasifican en tres industrias según los materiales con los que están hechos:vítreo, metal y plástico. En los últimos años, los gustos cambiantes de los consumidores han desplazado a otros materiales a favor de los plásticos para bañeras, bañeras de hidromasaje y lavabos. El sesenta y dos por ciento de las bañeras, el 92% de las bañeras de hidromasaje y el 28% de los inodoros están hechos de plástico. Además del plástico, el material estándar para las bañeras es hierro fundido esmaltado o acero. Las bañeras deben fabricarse de acuerdo con los estándares establecidos por el Instituto Nacional Estadounidense de Estándares.

El

proceso de fabricación:

bañeras esmaltadas

Materias primas

La base metálica para bañeras está hecha de fundición gris (que contiene carbono, silicio, manganeso, fósforo y azufre), acero de titanio, acero sin carbono o acero parcialmente descarburado. Estas composiciones han sido especialmente diseñadas para esmaltar. El esmalte está hecho de una frita o vidrio que consta de una variedad de materias primas, tanto productos químicos manufacturados como minerales naturales. Estos incluyen arcilla, feldespato, bario.  La base de metal para bañeras está hecha de fundición gris, acero de titanio, acero sin carbono o acero parcialmente descarburado. . Estas composiciones han sido especialmente diseñadas para esmaltar. carbonato, ácido bórico, piedra caliza, espato flúor, arena y otros óxidos.

La base de metal para bañeras está hecha de fundición gris, acero de titanio, acero sin carbono o acero parcialmente descarburado. . Estas composiciones han sido especialmente diseñadas para esmaltar. carbonato, ácido bórico, piedra caliza, espato flúor, arena y otros óxidos.

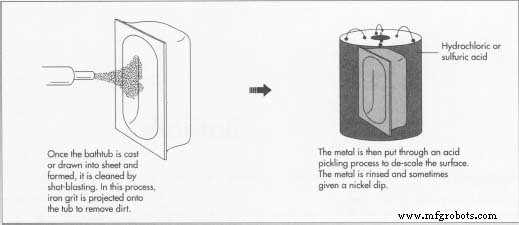

Preparando el metal

- 1 El metal se cuela en moldes (hierro fundido gris) o se estira en una hoja y se le da forma (acero). Antes de esmaltar, debe limpiarse. La limpieza de las piezas fundidas se lleva a cabo chorreando la superficie con arena de hierro fría, a veces después del recocido preliminar (calentamiento a 1350-1500 ° F [730-820 ° C]). La arena, o "granalla", se proyecta a través de boquillas usando aire comprimido, o se arroja contra la superficie por fuerza centrífuga usando una máquina especial. Puede usarse una combinación de ambos métodos. Este granallado elimina cualquier suciedad o partículas de arena del molde de la superficie metálica.

La chapa debe someterse a un proceso de limpieza más complejo. Primero, la superficie se limpia mediante granallado después del recocido para eliminar las tensiones y eliminar los depósitos de grasa. El desengrasado se realiza con limpiadores químicos, primero con un solvente orgánico, seguido de una solución alcalina caliente. El solvente orgánico elimina la mayor parte de la grasa y el aceite de la superficie del metal. La solución alcalina elimina la película restante de aceite y deja una superficie lista para el decapado ácido.

El decapado ácido utiliza ácido clorhídrico o sulfúrico o una combinación de estos ácidos. Este proceso descalcifica la superficie, lo que ayuda a formar una fuerte unión entre el hierro y el esmalte de base. Después del decapado se enjuaga con agua corriente. El siguiente paso es a veces un baño de níquel, que usa una solución de sulfato de níquel y ácido bórico para cubrir el metal con una capa de níquel. Esta capa también ayuda a formar una buena unión con el esmalte. Después de la inmersión en níquel, se enjuaga a fondo la vajilla y se sumerge de nuevo en una solución neutralizadora. Esta solución se compone de carbonato de sodio y bórax en agua y elimina cualquier rastro de ácido, además de prevenir la oxidación. Después de neutralizar, el metal se seca lo más rápido posible para evitar la oxidación.

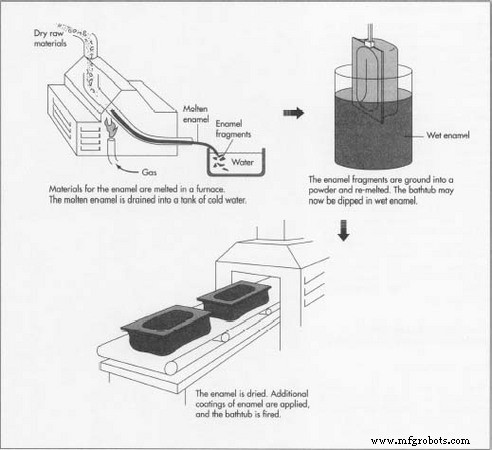

Preparación del esmalte

- 2 Después de que las materias primas se pesan cuidadosamente y se mezclan en cantidades precisas, la frita de esmalte se prepara fundiendo el lote en hornos de tipo rotativo o continuo, alimentados con petróleo o gas. Cuando se completa la fusión, el esmalte fundido sale del horno en una fina corriente a un tanque de agua fría, que produce pequeños fragmentos. Para hornos continuos, la frita fundida se pasa entre rodillos enfriados por agua, que enfría la frita. Luego, la frita se seca y se almacena en bolsas. Antes de aplicar el esmalte, se debe moler hasta convertirlo en polvo utilizando un molino de bolas, con bloques de esmalte como medio de molienda. Si se aplica húmedo, el esmalte se muele con la adición de arcilla y agua para hacer una barbotina o lechada.

El proceso de esmaltado

- 3 El esmalte seco se espolvorea sobre la superficie metálica, previamente calentada a una temperatura superior al punto de fusión del esmalte. El polvo se funde al contacto con el artículo caliente, formando un recubrimiento continuo. La cocción en un horno produce una superficie lisa, parecida a la porcelana.

El esmalte húmedo se aplica mediante un proceso de inmersión utilizando un gran tanque abierto. Después de sumergir, la parte revestida se deja escurrir, produciendo una fina capa uniforme. El tanque de inmersión utiliza un sistema de recálculo para reciclar el esmalte. El esmalte húmedo también se puede aplicar utilizando un equipo de pulverización automático.

Después del esmaltado, las piezas recubiertas se secan utilizando secadores de armario o cinta transportadora calentados por quemadores de gas, vapor o calor residual de los hornos de esmaltado o lámparas de infrarrojos. La cocción se realiza en hornos calentados por elementos calefactores metálicos. Normalmente se aplican dos capas de esmalte, una capa de fondo seguida de una capa de cobertura. La capa de cobertura tarda más en dispararse.

El

proceso de fabricación:bañeras de plástico

Materias primas

Las bañeras de plástico están fabricadas con distintos materiales poliméricos, como ABS (acrilonitrilo-butadieno-estireno), resinas acrílicas o poliéster reforzado con fibra de vidrio. El tipo vidrio-poliéster domina el mercado de la bañera-ducha. Pueden incorporarse aditivos especiales al material polimérico para mejorar la resistencia al fuego. Para dar una apariencia de mármol cultivado, también se pueden agregar astillas de mármol o polvo.

Esta bañera de los años 20 se pliega para ahorrar espacio y viene con su propio calentador de agua. (De las colecciones del Museo Henry Ford y Greenfield Villege.)

Esta bañera de los años 20 se pliega para ahorrar espacio y viene con su propio calentador de agua. (De las colecciones del Museo Henry Ford y Greenfield Villege.)

El baño no suele ser el lugar que uno piensa para ilustrar los principios de la mecanización. Sin embargo, la transformación de las instalaciones de baño ilustra acertadamente la obsesión de la sociedad occidental por la eficiencia y la mecanización. Los baños en la antigua Grecia y especialmente en el Imperio Romano eran mucho más elaborados y tecnológicamente sofisticados —y iess privados— que las simples "dependencias" de la rura del siglo XX. America. La atención obvia que se presta al diseño, la construcción y el mantenimiento de las instalaciones del baño indica cuán integrales han sido las actividades del baño para la identidad cultural durante siglos.

En En los Estados Unidos del siglo XIX, bañarse no era algo común. En la década de 1880, probablemente cinco de cada seis habitantes de la ciudad no tenían instalaciones adecuadas para bañarse, solo el uso de un balde y una esponja. Durante la última mitad del siglo, se realizaron numerosos esfuerzos para fomentar las instalaciones de baño comunales. ¡Los reformadores también abogaron por el uso de duchas en hogares privados! como instalaciones públicas con un éxito modesto. ¡Esencialmente, los estadounidenses no consideraron bañarse en! lo necesario para la salud general ni lo asociaban con las más completas sesiones de terapia física y mental (baños de vapor o aire caliente, masajes, gimnasia) habituales en otras culturas. Para los estadounidenses de clase alta, un viaje a un spa puede ocurrir una vez al año, pero ciertamente no una vez por debilidad.

La bañera se consideró un lujo hasta bien entrado el siglo XX. El aumento real en la aparición de las bañeras no se produjo hasta la década de 1920, con la ampliación de los sistemas centrales de agua. Siguiendo la forma de los edificios hoteleros desarrollados en la década de 1380, se construyeron cada vez más casas, viviendas y apartamentos con habitaciones separadas dedicadas al baño. La producción de accesorios de baño esmaltados sanitarios (inodoros, lavabos y bañeras) dudó entre 1921 y 1923. La bañera relativamente estandarizada, producida en masa, destinada al uso familiar privado, pronto llegó a dominar.

William S. Pretzer

Los materiales de partida para la mayoría de los plásticos son los productos petroquímicos:productos químicos fabricados a partir del petróleo y el gas natural. Estos productos químicos se mezclan con otros productos químicos especiales (estabilizadores, rellenos, tintes o pigmentos y plastificantes) en tanques de acero y luego se calientan para provocar una reacción química que convierte la mezcla en la composición polimérica deseada. El material polimérico resultante se enfría y se seca para formar un polvo, perlas o gránulos, según el proceso y el material específicos.

Los plásticos se dividen en dos grupos:termoplásticos y termoendurecibles. Los termoplásticos se ablandan o funden al calentarlos e incluyen polímeros de vinilo y estireno. Los plásticos termoendurecibles, aunque moldeables cuando se producen como polímeros simples, se convierten por calor y presión, a veces usando un endurecedor, en una forma infusible reticulada. Los plásticos que entran en esta categoría incluyen resinas epoxi y poliésteres.

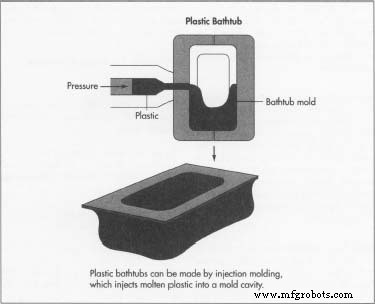

Procesos de formación

Se utilizan una serie de procesos para dar forma a los plásticos, incluido el calandrado (apretar entre rodillos para formar películas), fundición, moldeo por compresión y moldeo por inyección (fundir y forzar en un molde enfriado).

En el moldeo por inyección, generalmente se usa una máquina de tornillo alternativo, que derrite el plástico, presuriza la masa fundida para inyectarla en un molde cerrado, cierra el molde para que el plástico se solidifique y abre el molde para permitir la extracción de la pieza. La inyección se produce cuando el tornillo se empuja hidráulicamente hacia adelante en el cañón. Durante el período de enfriamiento y solidificación, el tornillo comienza a girar y a fundir material nuevo para la siguiente pieza.

El moldeo por compresión se utiliza para fabricar bañeras reforzadas tanto con plástico como con fibra. Para las bañeras reforzadas, una mezcla de fibras, resina de poliéster y pigmentos, rellenos y otros aditivos se mezclan y forman una lámina. En este proceso, se coloca una cantidad específica de pasta de relleno de resina sobre una película de soporte de plástico utilizando una máquina especial. La película de soporte se pasa por debajo de un picador, que corta la mecha de vidrio en trozos cortos. Después de que el vidrio cae al lecho de resina, se agrega otra película portadora con otra capa de pasta encima, intercalando el vidrio entre las dos capas. Esta estructura tipo sándwich se pasa a través de una serie de rodillos de compactación para mezclar completamente las fibras y la resina.

Después de que el material, llamado compuesto de moldeo de láminas, se espesa, se retira la película portadora y el material de la lámina se corta en cargas, que se colocan en moldes de matriz de metal combinados hechos de acero mecanizado. Se aplica alta presión, que calienta el material para que fluya a todas las áreas del molde. El calor del molde activa el catalizador, que logra el curado. Una vez curada, la pieza se retira del molde.

Para fabricar fibra de vidrio se utilizan dos procesos denominados laminado manual y laminado por pulverización. bañeras. El laminado manual es un método en el que sucesivas capas de material de refuerzo o refuerzo impregnado de resina se colocan a mano en un molde. El curado ocurre a temperatura ambiente sin presión aplicada. Se utilizan herramientas especiales para eliminar las burbujas de aire y asegurar la completa humectación de la fibra, si el polímero se agrega por separado. El proceso de colocación por pulverización es más rápido que el de colocación manual e implica alimentar una corriente de fibras cortadas en una pulverización de plástico líquido en una cavidad de molde. La dirección de las fibras es aleatoria y el proceso suele estar automatizado. Una vez que se completa el laminado, el plástico debe solidificarse o curarse en un tiempo razonable a temperatura ambiente, lo que ocurre mediante reacciones químicas.

El futuro

Dado que la construcción de viviendas nuevas es la principal fuente de demanda de productos de plomería, el momento y la magnitud de la reactivación de la actividad de la construcción y la economía en general son factores fundamentales para determinar la dirección de los envíos de bañeras. Durante la última década, la proporción de nuevas viviendas unifamiliares con 2,5 o más baños se ha duplicado a alrededor del 44%. Obviamente, esto ha aumentado la demanda de bañeras, que debería continuar mientras mejoren la economía en general y la actividad de la construcción.

El diseño de la bañera también está evolucionando. Con la aprobación de la Ley de Discapacidades Estadounidenses, se están patentando las bañeras que se adaptan a los discapacitados, y esta tendencia debería continuar. Aprovechando las capacidades de moldeado del plástico, los fabricantes también están diseñando bañera y ducha de una unidad. La seguridad es otro factor de diseño importante y se han desarrollado revestimientos de superficie antideslizantes prefabricados.

Otras mejoras de diseño continuarán en el área de prevención de fugas. Dichos diseños incluyen proporcionar una unidad de barrera contra la humedad entre la bañera y el subsuelo, o diseñar la bañera de modo que la pared y la base sean una parte integral de la bañera. El último enfoque reubica todas las líneas de contacto entre la bañera y las superficies adyacentes circundantes para que estén cubiertas y protegidas de la penetración del agua.

Proceso de manufactura