Zinc

Antecedentes

El zinc es un metal elemental. Aparece en la tabla periódica como "Zn", con un número atómico de 30 y un peso atómico de 65,37, y se funde a 788 ° F (420 ° C). El zinc suele ser de un color gris metálico, pero se puede pulir hasta obtener un brillo plateado brillante. En la naturaleza, solo se encuentra como compuesto químico, no como zinc puro, y puede usarse como materia prima para fundiciones y revestimientos.

Durante la era del Imperio Romano, la gente usaba zinc para alear cobre en latón para armas. En este proceso crudo, el zinc fue capturado por el cobre durante el calentamiento de los minerales, aunque en ese momento se sabía poco sobre la importancia del zinc en la metalurgia. El nombre zinc puede derivarse de la palabra alemana "zinn", que significa estaño. El descubrimiento científico del zinc se le atribuye a Nadreas Sigismund Marggraf, un químico alemán que aisló zinc puro en 1746. La primera planta de producción, o fundición, fue fundada en Bristol, Inglaterra por William Champion poco después.

Solo alrededor del 5% del suministro mundial de zinc se extrae en los Estados Unidos, y el resto proviene principalmente de India, México y Canadá. Aproximadamente 6,7 millones de toneladas métricas de mineral de zinc se producen en todo el mundo. Aproximadamente dos tercios del zinc que se utiliza en los Estados Unidos se importan.

Aplicaciones

El zinc se utiliza principalmente para galvanizar acero contra la corrosión, fundición a presión de piezas complejas de máquinas y en baterías y otras aplicaciones eléctricas. El zinc también se alea con cobre para formar latón.

La galvanización de acero implica la aplicación de una fina capa de zinc a todas las superficies expuestas del acero para proteger contra la corrosión. El zinc ofrece una excelente resistencia a la corrosión porque la atmósfera lo oxida más fácilmente. La oxidación ocurre cuando el metal se expone al aire o al agua, y los electrones del metal se transfieren al oxígeno. Cuando el zinc está fuertemente unido al acero, el zinc libera sus electrones más fácilmente que el acero, dejando intacto el metal más fuerte debajo. La aplicación del revestimiento de zinc se logra sumergiendo el acero en zinc fundido o mediante un revestimiento electrolítico del acero con zinc, de manera muy similar al cromado.

Las aleaciones de fundición a presión contienen típicamente un 96% de zinc y un 4% de aluminio. El proceso de fundición a presión utiliza una matriz de acero de dos piezas y una prensa de fundición para mantener juntas las mitades de la matriz durante la inyección del metal fundido. Dentro de la matriz de acero hay una cavidad que tiene la imagen negativa de la pieza a moldear. El metal fundido se inyecta en la cavidad bajo presión, llenando con precisión todo el vacío. El metal se enfría y la prensa abre las mitades del troquel, dejando al descubierto la pieza formada. Las piezas de zinc fundido están muy cerca de la forma deseada y requieren poco mecanizado antes de colocarlas en un ensamblaje. Las aplicaciones típicas incluyen fotocopiadoras, aviones e instrumentos médicos. Los fabricantes de automóviles utilizan fundiciones de zinc para emblemas, molduras, manijas de puertas y soportes. Las piezas de fundición de zinc se croman fácilmente para mayor durabilidad y apariencia.

Una aplicación única de zinc aprovecha en particular su capacidad para transferir sus propiedades de resistencia a la corrosión por contacto eléctrico. Esta aplicación se llama "ánodo de sacrificio". Los ánodos, hechos de casi  zinc puro, se atornilla a motores marinos de aluminio. Durante el funcionamiento en agua, especialmente sal agua, la oxidación forma una corriente eléctrica débil, que puede corroer el casco y las partes del motor. Dado que el zinc se oxida fácilmente en presencia de esta corriente eléctrica, se "sacrifica" al corroerse rápidamente, consumiendo todo el desequilibrio eléctrico del barco. Como resultado, el casco y el motor de aluminio restantes no se corroen. A medida que se consume, el ánodo debe reemplazarse para asegurar una protección continua.

zinc puro, se atornilla a motores marinos de aluminio. Durante el funcionamiento en agua, especialmente sal agua, la oxidación forma una corriente eléctrica débil, que puede corroer el casco y las partes del motor. Dado que el zinc se oxida fácilmente en presencia de esta corriente eléctrica, se "sacrifica" al corroerse rápidamente, consumiendo todo el desequilibrio eléctrico del barco. Como resultado, el casco y el motor de aluminio restantes no se corroen. A medida que se consume, el ánodo debe reemplazarse para asegurar una protección continua.

En una aplicación similar al ánodo de sacrificio, el zinc se utiliza como componente en la producción de baterías. La batería de celda seca crea una reacción química con el zinc en una carcasa de metal (o "lata") que da como resultado un potencial de voltaje entre dos conexiones. Un dispositivo eléctrico, como una linterna o una radio portátil, puede conectarse a la batería y alimentarse con la electricidad producida. Así conectado, la reacción mantiene la corriente eléctrica durante la duración de los reactivos químicos disponibles.

El zinc como compuesto se utiliza en productos farmacéuticos, caucho, cosméticos, pinturas y esmaltes cerámicos. Otros compuestos utilizan zinc en tubos de rayos catódicos fundente para soldadura y conservantes para madera.

El

proceso de fabricación

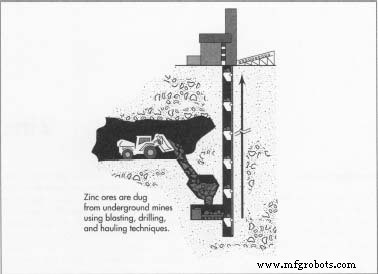

Minería

- 1 Los minerales de zinc se extraen de minas subterráneas utilizando técnicas convencionales de voladura, perforación y acarreo. Los minerales se encuentran en forma de sulfuro de zinc (también llamado esfalerita), carbonato de zinc (smithsonita), silicato de zinc (calimina) y en compuestos de manganeso y hierro . (franklinita). El mineral de zinc a veces se extrae junto con plata o plomo . minerales. Además del mineral en sí, se requieren aceite y ácido sulfúrico para la descomposición de los minerales; y se necesita electricidad, coque o gas natural para proporcionar la energía térmica para la fundición.

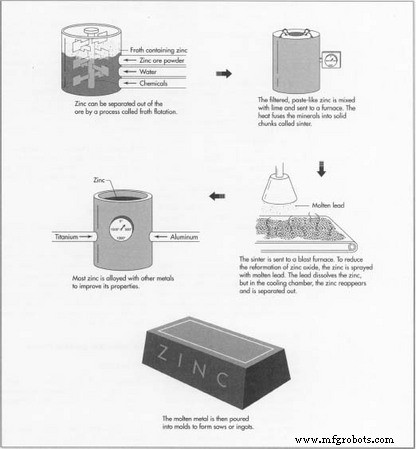

Flotación por espuma

- 2 El zinc se puede producir mediante un proceso llamado flotación por espuma, que también se utiliza para la reducción de minerales de cobre y plomo. Este proceso implica moler el mineral de zinc hasta obtener un polvo fino, mezclarlo con agua, aceite de pino y productos químicos de flotación, y luego agitar la mezcla para "hacer flotar" el zinc hacia la superficie. Se utilizan diversos productos químicos para recubrir las importantes partículas de zinc y evitar que se mojen con el agua. Luego se inyecta aire y los minerales recubiertos

se adhieren a las burbujas. La operación se realiza dentro de una tina y se agita con un impulsor. El impulsor giratorio aspira el aire por el tubo vertical que rodea el eje del impulsor y lo disipa por toda la mezcla o "pulpa". El zinc sube a la superficie y el residuo se queda en el fondo de la pulpa, ya que no se puede adherir a las burbujas. Los raspadores automáticos eliminan la espuma cargada de minerales que contiene el zinc.

se adhieren a las burbujas. La operación se realiza dentro de una tina y se agita con un impulsor. El impulsor giratorio aspira el aire por el tubo vertical que rodea el eje del impulsor y lo disipa por toda la mezcla o "pulpa". El zinc sube a la superficie y el residuo se queda en el fondo de la pulpa, ya que no se puede adherir a las burbujas. Los raspadores automáticos eliminan la espuma cargada de minerales que contiene el zinc.

Filtrado

- 3 La espuma se filtra para eliminar el agua y los aceites líquidos. El resto pastoso se mezcla con cal y se envía a un horno. El horno tuesta la mezcla a 2500 ° F (1371 ° C), que fusiona los minerales en trozos sólidos llamados sinter. En este punto, el material se ha convertido completamente en óxido de zinc.

Fundición

- 4 El siguiente proceso de reducción utiliza un alto horno para fundir el mineral preparado en sus componentes elementales. El alto horno se alimenta con electricidad, coque o gas natural, que generan temperaturas de hasta 2200 ° F (1204 ° C). Sin embargo, esto también genera dióxido de carbono, que se recombina con el zinc cuando se enfría para volver a formar óxido de zinc. Para reducir esta reforma, el zinc se rocía con plomo fundido mientras aún está caliente. El plomo, a 1022 ° F (550 ° C), disuelve el zinc y lo lleva a otra cámara, donde se enfría a 824 ° F (440 ° C). A esta temperatura, el zinc más ligero se separa del plomo y se drena por la parte superior. El plomo se recalienta y se devuelve al alto horno.

Refinando

- 5 Se puede realizar una mejora adicional del metal manteniendo el zinc fundido y sin tocar durante varias horas. En este estado, el hierro y otros contaminantes se depositan en el fondo, lo que permite extraer con cuidado el zinc casi puro de la parte superior y convertirlo en lingotes.

Aleación

- 6 La mayor parte del zinc se alea con otros metales antes de su uso para mejorar sus propiedades. La aleación implica volver a fundir y mezclar el zinc con otros metales en proporciones precisas. Por ejemplo, se agrega aproximadamente un 4% de aluminio para mejorar la calidad de la fundición y la vida útil de la matriz en el proceso de fundición a presión. Otras aleaciones agregadas son pequeñas cantidades de titanio, cobre y magnesio. Después de la aleación, el metal fundido se vierte en moldes para cerdas y lingoteras. Las cerdas pueden pesar varios miles de libras, mientras que los lingotes pesan alrededor de 45 libras (20 kg).

Control de calidad

Las aleaciones metálicas se inspeccionan mediante un proceso llamado análisis espectrográfico. El metal se quema bajo una cubierta protectora mediante un arco eléctrico. La luz emitida por el metal en llamas pasa a través de un aparato muy parecido a un prisma, que rompe la luz en todos sus colores individuales. Cada elemento tiene un conjunto diferente de colores, o espectro, que es como una huella digital. Cualquier material extraño alterará el espectro y, al hacerlo, mostrará su espectro de color único, identificándolo. La computadora en el espectrógrafo usa sensores para captar estos colores. Luego, el programa de computadora produce una impresión que identifica cada elemento en el espectro y la concentración dentro del metal. Los elementos se pueden reducir o aumentar para alterar la composición.

El futuro

Debido a la relación resistencia / peso del zinc, su uso en la industria automotriz como fundición a presión ha disminuido en los últimos años. El magnesio, el aluminio y los plásticos se han apoderado de muchas aplicaciones del zinc. Sin embargo, ha ido en aumento el uso de zinc para galvanizar piezas de carrocería de automóviles. Hoy en día, muchos vehículos están protegidos por galvanizado de zinc, lo que permite al fabricante ofrecer garantías extendidas para los problemas de oxidación de la carrocería en los automóviles nuevos.

Proceso de manufactura