Latón

Antecedentes

El latón es un metal compuesto principalmente de cobre y zinc. El cobre es el componente principal y el latón generalmente se clasifica como una aleación de cobre. El color del latón varía de un marrón rojizo oscuro a un amarillo plateado claro dependiendo de la cantidad de zinc presente; cuanto más zinc, más claro es el color. El latón es más fuerte y más duro que el cobre, pero no tan fuerte ni tan duro como el acero. Es fácil de moldear en varias formas, un buen conductor de calor y generalmente resistente a la corrosión del agua salada. Debido a estas propiedades, el latón se utiliza para fabricar tuberías y tubos, burletes y otras piezas de adorno arquitectónico, tornillos, radiadores, instrumentos musicales y carcasas de cartuchos para armas de fuego.

Historial

Los antiguos obreros metalúrgicos de la zona que ahora se conoce como Siria o el este de Turquía sabían cómo fundir cobre con estaño para hacer un metal llamado bronce ya en el año 3000

Alrededor de 20

Aunque estos primeros trabajadores metalúrgicos podían reconocer la diferencia entre el mineral de zinc y el de estaño, todavía no entendían que el zinc era un metal. No fue hasta 1746 que un científico alemán llamado Andreas Sigismund Marggraf (1709-1782) identificó el zinc y determinó sus propiedades. El proceso para combinar cobre metálico y zinc para hacer latón fue patentado en Inglaterra en 1781.

Las primeras carcasas de cartuchos de metal para armas de fuego se introdujeron en 1852. Aunque se probaron varios metales diferentes, el latón fue el más exitoso debido a su capacidad para expandir y sellar la recámara bajo presión cuando se disparó el cartucho por primera vez, y luego contraerse inmediatamente para permitir el vacío. carcasa del cartucho que se extraerá del arma de fuego. Esta propiedad condujo al desarrollo de armas automáticas de tiro rápido.

Materias primas

El componente principal del latón es el cobre. La cantidad de cobre varía entre el 55% y el 95% en peso según el tipo de latón y su uso previsto. Los latones que contienen un alto porcentaje de cobre están hechos de cobre refinado eléctricamente que es al menos 99,3% puro para minimizar la cantidad de otros materiales. Los latones que contienen un porcentaje más bajo de cobre también se pueden fabricar a partir de cobre refinado eléctricamente, pero más comúnmente se fabrican a partir de chatarra de aleación de cobre reciclada menos costosa. Cuando se utiliza chatarra reciclada, se deben conocer los porcentajes de cobre y otros materiales en la chatarra para que el fabricante pueda ajustar las cantidades de materiales que se agregarán para lograr la composición de latón deseada.

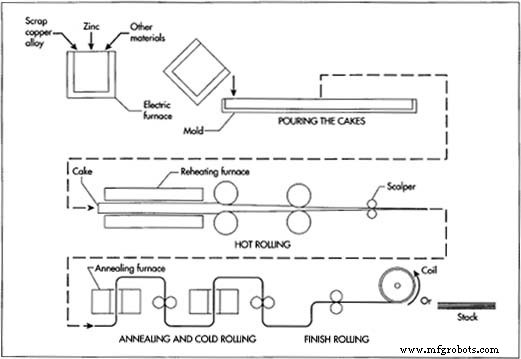

El segundo componente del latón es el zinc. La cantidad de zinc varía entre el 5% y el 40% en peso según el tipo de latón.  Un diagrama que muestra los pasos de fabricación típicos en la producción de 6rass. Los latón con un mayor porcentaje de zinc son más fuertes y duros, pero también son más difíciles de formar y tienen menos resistencia a la corrosión. El zinc que se utiliza para fabricar latón es de calidad comercial, a veces conocido como espeledor.

Un diagrama que muestra los pasos de fabricación típicos en la producción de 6rass. Los latón con un mayor porcentaje de zinc son más fuertes y duros, pero también son más difíciles de formar y tienen menos resistencia a la corrosión. El zinc que se utiliza para fabricar latón es de calidad comercial, a veces conocido como espeledor.

Algunos latones también contienen pequeños porcentajes de otros materiales para mejorar determinadas características. Puede añadirse hasta un 3,8% en peso de plomo para mejorar la maquinabilidad. La adición de estaño mejora la resistencia a la corrosión. El hierro endurece el latón y hace que la estructura de grano interna sea más pequeña para que el metal pueda moldearse mediante impactos repetidos en un proceso llamado forjado. A veces se agrega arsénico y antimonio a los latones que contienen más del 20% de zinc para inhibir la corrosión. Otros materiales que pueden usarse en cantidades muy pequeñas son manganeso, silicio y fósforo.

Diseño

Los nombres tradicionales para varios tipos de latón generalmente reflejaban el color del material o el uso previsto. Por ejemplo, el latón rojo contenía un 15% de zinc y tenía un color rojizo, mientras que el latón amarillo contenía un 35% de zinc y tenía un color amarillento. El latón de cartucho contenía un 30% de zinc y se utilizaba para fabricar cartuchos para armas de fuego. Los latones navales tenían hasta un 39,7% de zinc y se utilizaban en diversas aplicaciones en los barcos.

Desafortunadamente, entre los nombres tradicionales de bronce había varios nombres inapropiados. El latón con un 10% de zinc se llamaba bronce comercial, aunque no contenía estaño y no era un bronce. El latón con 40% de zinc y 3,8% de plomo se llamaba bronce arquitectónico, aunque en realidad era un latón con plomo.

Como resultado de estos nombres a veces confusos, los latones en los Estados Unidos ahora son designados por el Sistema Unificado de Numeración para metales y aleaciones. Este sistema utiliza una letra, en este caso la letra "C" para el cobre, porque el latón es una aleación de cobre, seguida de cinco dígitos. Los latones cuya composición química los hace aptos para ser transformados en el producto final por métodos mecánicos, como el laminado o el forjado, se denominan latones forjados, y el primer dígito de su designación es del I al 7. Latones cuya composición química los hace aptos para ser formados en el producto final al verter metal fundido en un molde se denominan latones fundidos, y el primer dígito de su designación es 8 o 9.

El proceso de fabricación

El proceso de fabricación utilizado para producir latón implica combinar las materias primas adecuadas en un metal fundido, que se deja solidificar. Luego, la forma y las propiedades del metal solidificado se modifican mediante una serie de operaciones cuidadosamente controladas para producir el material de latón deseado.

El material de latón está disponible en una variedad de formas que incluyen placas, láminas, tiras, láminas, varillas, barras, alambres y palanquillas, según la aplicación final. Por ejemplo, los tornillos de latón se cortan de longitudes de varilla. Las aletas en zigzag utilizadas en algunos radiadores de vehículos están dobladas a partir de una tira. Las tuberías y los tubos se forman extruyendo o exprimiendo palanquillas rectangulares de latón caliente a través de una abertura con forma, llamada matriz, para formar cilindros largos y huecos.

Las diferencias entre placa, hoja, tira y papel de aluminio son el tamaño y el grosor generales de los materiales. La placa es una pieza grande, plana y rectangular de latón con un grosor superior a aproximadamente 0,2 pulgadas (5 mm), como una pieza de madera contrachapada utilizada en la construcción de edificios. La hoja generalmente tiene el mismo tamaño general que la placa, pero es más delgada. La tira está hecha de una hoja cortada en trozos largos y estrechos. El papel de aluminio es como una tira, solo que mucho más delgada. Algunas láminas de latón pueden ser tan delgadas como 0,0005 pulgadas (0,013 mm).

El proceso de fabricación real depende de la forma y las propiedades deseadas del material de latón, así como de la maquinaria y las prácticas particulares utilizadas en las diferentes plantas de latón. Este es un proceso de fabricación típico que se utiliza para producir láminas y tiras de latón.

Derretir

- 1 La cantidad apropiada de chatarra de aleación de cobre adecuada se pesa y se transfiere a un horno eléctrico donde se funde a aproximadamente 1.920 ° F (1.050 ° C). Después de ajustar la cantidad de zinc en la aleación de desecho, se agrega una cantidad apropiada de zinc después de que el cobre se derrita. Se puede agregar una pequeña cantidad de zinc adicional, aproximadamente el 50% del zinc total requerido, para compensar cualquier zinc que se vaporice durante la operación de fusión. Si se requieren otros materiales para la formulación de latón en particular, también se agregan si no estaban presentes en la chatarra de cobre.

- 2 El metal fundido se vierte en moldes de aproximadamente 8 x 18 x 10 pies (20 cm x 46 cm x 3 m) y se deja solidificar en losas llamadas tortas. En algunas operaciones, la fusión y el vertido se realizan de forma semicontinua para producir planchas muy largas.

- 3 Cuando las tortas están lo suficientemente frías como para moverlas, se sacan de los moldes y se mueven al área de laminación donde se almacenan.

Laminado en caliente

- 4 Las tortas se colocan en un horno y se recalientan hasta que alcanzan la temperatura deseada. La temperatura depende de la forma final y las propiedades del material de latón.

- 5 Las tortas calentadas luego se alimentan a través de una serie de rodillos de acero opuestos que reducen el grosor del latón paso a paso a aproximadamente 0.5 pulgadas (13 mm) o menos. Al mismo tiempo, aumenta el ancho del latón. Este proceso a veces se denomina rodamiento de averías.

- 6 El latón, que ahora está mucho más frío, pasa a través de una fresadora llamada scalper. Esta máquina corta una capa delgada de las caras exteriores del latón para eliminar los óxidos que puedan haberse formado en las superficies como resultado de la exposición del metal caliente al aire.

Recocido y laminado en frío

- 7 A medida que el latón se lamina en caliente, se vuelve más difícil y más difícil de trabajar. También pierde su ductilidad o capacidad para estirarse más. Antes de que el latón se pueda enrollar más, primero se debe calentar para aliviar algo de su dureza y hacerlo más dúctil. Este proceso se llama recocido. Las temperaturas y los tiempos de recocido varían según la composición del latón y las propiedades deseadas. Las piezas más grandes de latón laminado en caliente pueden colocarse en un horno sellado y recocerse juntas en un lote. Las piezas más pequeñas pueden colocarse en una cinta transportadora de metal y alimentarse continuamente a través de un horno con sellos herméticos en cada extremo. En cualquier método, la atmósfera dentro del horno se llena con un gas neutro como el nitrógeno para evitar que el latón reaccione con el oxígeno y forme óxidos indeseables en su superficie.

- 8 Luego, las piezas recocidas de latón se alimentan a través de otra serie de rodillos para reducir aún más su grosor a aproximadamente 0,1 pulg. (2,5 mm). Este proceso se denomina laminado en frío porque la temperatura del latón es mucho más baja que la temperatura durante el laminado en caliente. El laminado en frío deforma la estructura interna del latón o grano y aumenta su resistencia y dureza. Cuanto más se reduce el grosor, más fuerte y duro se vuelve el material. Los laminadores en frío están diseñados para minimizar la deflexión a lo ancho de los rodillos a fin de producir láminas de latón con un espesor casi uniforme.

- 9 Los pasos 7 y 8 pueden repetirse muchas veces para lograr el espesor, la resistencia y el grado de dureza deseados. En algunas plantas, las piezas de latón se conectan entre sí en una hoja larga y continua y se alimentan a través de una serie de hornos de recocido y trenes de laminación dispuestos en forma de serpentina vertical.

- 10 En este punto, las hojas anchas pueden cortarse en secciones más estrechas para producir una tira de latón. A continuación, se puede dar un baño ácido a la tira y enjuagarla para limpiarla.

Terminar de rodar

- 11 Las láminas pueden recibir un laminado final en frío para ajustar las tolerancias en el espesor o para producir un acabado superficial muy liso. Luego se cortan a medida, se apilan o enrollan según su grosor y uso previsto, y se envían al almacén para su distribución.

- 12 También se puede darle un acabado final a la tira antes de cortarla a medida, enrollarla y enviarla al almacén.

Control de calidad

Durante la producción, el latón está sujeto a una constante evaluación y control de los materiales y procesos utilizados para formar un stock de latón específico. Las composiciones químicas de las materias primas se controlan y ajustan antes de la fusión. Los tiempos y temperaturas de calentamiento y enfriamiento se especifican y controlan. El grosor de la hoja y la tira se miden en cada paso. Finalmente, las muestras del producto terminado se someten a pruebas de dureza, resistencia, dimensiones y otros factores para garantizar que cumplan con las especificaciones requeridas.

El futuro

El latón tiene una combinación de fuerza, resistencia a la corrosión y formabilidad que continuará convirtiéndolo en un material útil para muchas aplicaciones en el futuro previsible. El latón también tiene una ventaja sobre otros materiales en el sentido de que la mayoría de los productos fabricados con latón se reciclan o reutilizan, en lugar de desecharse en un vertedero, lo que ayudará a garantizar un suministro continuo durante muchos años.

Proceso de manufactura

- Aplicación de aleación de zinc, cobre y titanio

- Tornillos galvanizados o galvanizados:¿cuál es mejor?

- Por qué el zinc se usa en tantas aleaciones

- 7 cosas sorprendentes hechas de latón

- Se discuten los beneficios del mecanizado CNC de latón

- ¿Qué es el recubrimiento de fosfato de zinc?

- Mecanizado de hardware de guitarra personalizado

- Mecanizado de latón frente a aluminio:la ventaja de la tradición

- Servicios de galvanizado en Melbourne

- Latón vs. bronce como materiales para herramientas:¿cuáles son las diferencias?

- Los fundamentos del zincado y sus beneficios asociados