Airbag

Antecedentes

Una bolsa de aire es un cojín inflable diseñado para proteger automóvil ocupantes de lesiones graves en caso de colisión. La bolsa de aire es parte de un sistema de sujeción inflable, también conocido como sistema de sujeción de colchón de aire (ACRS) o sistema de sujeción suplementario de bolsa de aire (SRS), porque la bolsa de aire está diseñada para complementar la protección que ofrecen los cinturones de seguridad. Los cinturones de seguridad siguen siendo necesarios para sujetar al ocupante de forma segura en su lugar, especialmente en impactos laterales, impactos traseros y vuelcos. Al detectar una colisión, las bolsas de aire se inflan instantáneamente para proteger al ocupante expuesto con una gran almohada llena de gas.

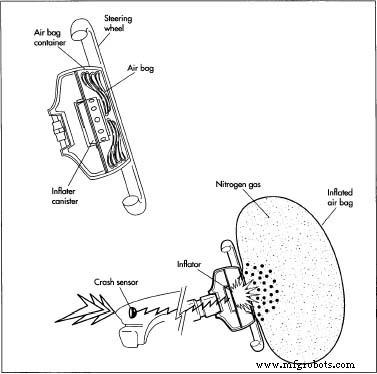

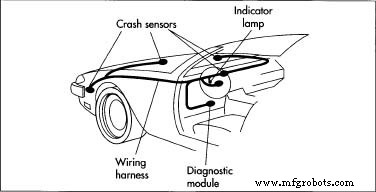

Un sistema de bolsa de aire típico consta de un módulo de bolsa de aire (que contiene un inflador o generador de gas y una bolsa de aire), sensores de choque, una unidad de monitoreo de diagnóstico, una bobina de conexión del volante y una lámpara indicadora. Todos estos componentes están interconectados por un mazo de cables y son alimentados por la batería del vehículo. Los sistemas de bolsas de aire mantienen una carga de reserva después de que se apaga el encendido o después de que se desconecta la batería. Según el modelo, la fuente de alimentación de respaldo dura entre un segundo y diez minutos. Dado que los componentes vitales para el funcionamiento del sistema pueden permanecer inactivos durante años, el circuito de la bolsa de aire realiza una "autoprueba" interna durante cada arranque, generalmente indicado por una luz en el panel de instrumentos que se ilumina brevemente en cada arranque.

Los sensores de choque están diseñados para evitar que la bolsa de aire se infle cuando el automóvil pasa por un bache o un bache, o en el caso de una colisión menor. El inflador encaja en un módulo que consta de una bolsa de nailon tejido y una funda de plástico desprendible para la almohadilla de la bocina. El módulo, a su vez, encaja en el volante para aplicaciones del lado del conductor y encima de la guantera para aplicaciones del pasajero delantero.

En una colisión frontal equivalente a golpear una barrera sólida a nueve millas por hora (14.48 kilómetros por hora), los sensores de choque ubicados en la parte delantera del automóvil detectan la desaceleración repentina y envían una señal eléctrica que activa un iniciador (a veces llamado encendedor o encendedor). buscapiés). Como una bombilla un iniciador contiene un alambre delgado que se calienta y penetra en la cámara del propulsor. Esto hace que el propelente químico sólido, principalmente azida de sodio, sellado dentro del inflador, experimente una reacción química rápida (comúnmente conocida como cadena pirotécnica). Esta reacción controlada produce gas nitrógeno inofensivo que llena la bolsa de aire. Durante el despliegue, el gas nitrógeno en expansión se somete a un proceso que reduce la temperatura y elimina la mayor parte de los residuos de combustión o cenizas.

El gas nitrógeno en expansión infla la bolsa de nailon en menos de una vigésima parte (1/20) de segundo, abriendo la cubierta del módulo de plástico y se infla frente al ocupante. Cuando el ocupante entra en contacto con la bolsa, el gas nitrógeno se ventila a través de las aberturas en la parte posterior de la bolsa. La bolsa está completamente inflada por solo una décima (1/10) de segundo y casi se desinfla tres décimas (3/10) de segundo después del impacto. Se usa talco en polvo o almidón de maíz para revestir el interior de la bolsa de aire y se libera de la bolsa de aire cuando se abre.

Historial

La bolsa de aire tiene su origen en las vejigas llenas de aire descritas ya en 1941 y patentadas por primera vez en la década de 1950. Los primeros sistemas de bolsas de aire  Una bolsa de aire típica del lado del conductor encaja perfectamente en la columna del volante. En caso de colisión, el sensor de impacto envía una chispa eléctrica al recipiente del inflador, lo que desencadena una lectura química que produce gas nitrógeno. El gas se expande, infla el airbag y protege al conductor. eran grandes y voluminosos, principalmente usaban tanques de aire comprimido o calentado, gas nitrógeno comprimido (N 2 ), freón o dióxido de carbono (CO 2 ). Algunos de los primeros sistemas crearon subproductos peligrosos. Un sistema particular utilizó pólvora para calentar el gas freón, produciendo gas fosgeno (COCl 2 ) —Un gas extremadamente venenoso.

Una bolsa de aire típica del lado del conductor encaja perfectamente en la columna del volante. En caso de colisión, el sensor de impacto envía una chispa eléctrica al recipiente del inflador, lo que desencadena una lectura química que produce gas nitrógeno. El gas se expande, infla el airbag y protege al conductor. eran grandes y voluminosos, principalmente usaban tanques de aire comprimido o calentado, gas nitrógeno comprimido (N 2 ), freón o dióxido de carbono (CO 2 ). Algunos de los primeros sistemas crearon subproductos peligrosos. Un sistema particular utilizó pólvora para calentar el gas freón, produciendo gas fosgeno (COCl 2 ) —Un gas extremadamente venenoso.

Una de las primeras patentes para bolsas de aire de automóviles fue otorgada al ingeniero industrial John Hetrick el 18 de agosto de 1953. Concebido por Hetrick después de un casi accidente en 1952, el diseño requería un tanque de aire comprimido debajo del capó y bolsas inflables en la dirección. rueda, en el medio del tablero de instrumentos y en la guantera para proteger a los ocupantes del asiento delantero, y en la parte trasera del asiento delantero para proteger a los pasajeros del asiento trasero. La fuerza de una colisión impulsaría un peso deslizante hacia adelante para enviar aire a las bolsas. Muchos otros inventores e investigadores siguieron su ejemplo, todos explorando diseños ligeramente diferentes, de modo que es imposible observar con certeza el rastro técnico exacto desde los primeros diseños hasta el sistema actual.

En 1968, John Pietz, químico de Talley Defense Systems, fue pionero en un propulsor sólido que usaba azida de sodio (NaN 3 ) y un óxido metálico. Este fue el primer propulsor sólido generador de nitrógeno y pronto reemplazó a los sistemas más antiguos y voluminosos. La azida de sodio en su estado sólido es tóxica si se ingiere en grandes dosis, pero en aplicaciones automotrices se sella cuidadosamente dentro de un contenedor de acero o aluminio dentro del sistema de bolsas de aire.

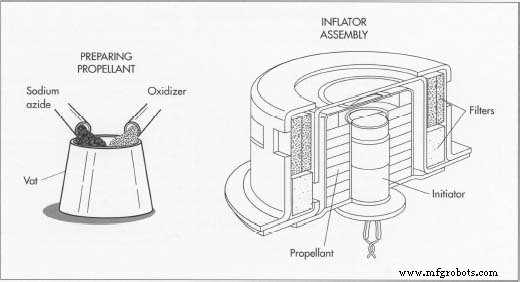

Desde la década de 1960, los automóviles equipados con bolsas de aire en pruebas controladas y el uso diario han demostrado su efectividad y confiabilidad. El Instituto de Seguros para la Seguridad en las Carreteras realizó un estudio del Sistema de Notificación de Accidentes Fatales del gobierno federal utilizando datos de 1985 a 1991, y concluyó que las muertes de conductores en colisiones frontales se redujeron en un 28 por ciento en automóviles equipados con bolsas de aire. De acuerdo a  La preparación del propulsor, el primer paso en la fabricación de bolsas de aire, implica combinar azida de sodio y un oxidante. A continuación, el propulsor se combina con el recipiente de iniciador de metal y varios filtros para formar el conjunto de inflado. Otro estudio realizado en 1989 por General Motors, la combinación de cinturones de seguridad de regazo / hombro y bolsas de aire en colisiones frontales redujo las muertes de conductores en un 46 por ciento y las muertes de pasajeros delanteros en un 43 por ciento.

La preparación del propulsor, el primer paso en la fabricación de bolsas de aire, implica combinar azida de sodio y un oxidante. A continuación, el propulsor se combina con el recipiente de iniciador de metal y varios filtros para formar el conjunto de inflado. Otro estudio realizado en 1989 por General Motors, la combinación de cinturones de seguridad de regazo / hombro y bolsas de aire en colisiones frontales redujo las muertes de conductores en un 46 por ciento y las muertes de pasajeros delanteros en un 43 por ciento.

En respuesta a las crecientes preocupaciones de seguridad de los consumidores y la presión de la industria de seguros, el gobierno federal ha obligado a los fabricantes de automóviles a actualizar sus características de seguridad. Primero, las regulaciones del Departamento de Transporte (DOT) requieren que todos los autos, comenzando con el año de modelo 1990, vendidos en los Estados Unidos estén equipados con un sistema de sujeción pasivo. (Los sistemas de sujeción pasivos, que no requieren activación por parte del ocupante, implican el uso de cinturones de seguridad automáticos y / o el uso de bolsas de aire). Si los fabricantes de automóviles eligen una bolsa de aire, las regulaciones solo requieren un sistema del lado del conductor hasta el modelo. año 1994, cuando los automóviles equipados con bolsas de aire deben incluir protección pasiva también en el lado del pasajero. Una ley de 1991 requiere bolsas de aire para el conductor y el pasajero en todos los automóviles para el año modelo 1998 y en camionetas y camionetas para 1999.

Materias primas

Como se indicó anteriormente, un sistema de airbag consta de un módulo de airbag, sensores de colisión, una unidad de control de diagnóstico, una bobina de conexión del volante y una lámpara indicadora. Tanto esta sección como la siguiente ("El proceso de fabricación") se centrarán en el módulo de airbag en sí.

Un módulo de bolsa de aire tiene tres partes principales:la bolsa de aire, el inflador y el propulsor. La bolsa de aire está cosida con una tela de nailon y puede tener diferentes formas y tamaños según los requisitos específicos del vehículo. El material de la bolsa de aire del lado del conductor está fabricado con un revestimiento de protección térmica para proteger la tela de quemaduras, especialmente cerca del conjunto del inflador, durante el despliegue. También se utiliza talco en polvo o almidón de maíz para recubrir la bolsa de aire; cualquiera de las dos sustancias evita que la tela se pegue y facilita el montaje. Los materiales de bolsas de aire recubiertos de silicona y uretano más nuevos requieren poco o ningún recubrimiento de protección térmica, aunque es probable que todavía se utilicen polvos de talco o almidón de maíz como coadyuvantes de procesamiento.

El recipiente o el cuerpo del inflador están hechos de acero inoxidable estampado. o aluminio fundido. Dentro del recipiente del inflador hay un conjunto de filtro que consta de una malla de alambre de acero inoxidable con material cerámico intercalado en el medio. Cuando se ensambla el inflador, el ensamblaje del filtro está rodeado por una lámina de metal para mantener un sello que evita la contaminación del propulsor.

El propulsor, en forma de gránulos negros, es principalmente azida sódica combinada con un oxidante y típicamente se encuentra dentro del recipiente del inflador entre el conjunto de filtro y el iniciador.

El

proceso de fabricación

La producción de bolsas de aire involucra tres ensamblajes separados diferentes que se combinan para formar el producto final terminado, el módulo de la bolsa de aire. Se debe fabricar el propulsor, se deben ensamblar los componentes del inflador y se debe cortar y coser la bolsa de aire. Algunos fabricantes compran componentes ya hechos, como bolsas de aire o iniciadores, y luego simplemente ensamblan el módulo de bolsa de aire completo. La siguiente descripción del proceso de fabricación es para el ensamblaje del módulo de airbag del lado del conductor. Los conjuntos de módulos de airbag del lado del pasajero se fabrican de forma ligeramente diferente.

Propelente

- 1 El propulsor consiste en azida de sodio mezclada con un oxidante, una sustancia que ayuda a que la azida de sodio se queme cuando se enciende. La azida de sodio se recibe de proveedores externos y se inspecciona para asegurarse de que cumpla con los requisitos. Después de la inspección, se coloca en un lugar de almacenamiento seguro hasta que se necesite. Al mismo tiempo, el oxidante se recibe de proveedores externos, se inspecciona y se almacena. Los diferentes fabricantes utilizan diferentes oxidantes.

- 2 Después del almacenamiento, la azida de sodio y el oxidante se mezclan cuidadosamente bajo un sofisticado control de proceso computarizado. Debido a la posibilidad de explosiones, el procesamiento del polvo se lleva a cabo en búnkeres aislados. En el caso de que los sensores de seguridad detecten una chispa, los sistemas de diluvio de alta velocidad empaparán habitaciones enteras con agua. La producción ocurre en varias instalaciones redundantes más pequeñas, de modo que si ocurre un accidente, la producción no se detendrá, solo disminuirá.

- 3 Después de mezclar, la mezcla de propelente se envía a almacenamiento. A continuación, se utilizan prensas para comprimir la mezcla propulsora en forma de disco o gránulos.

Ensamblaje del inflador

- 4 Los componentes del inflador, como el recipiente de metal, el conjunto del filtro (malla de alambre de acero inoxidable con material cerámico en el interior) y el iniciador (o encendedor) se reciben de proveedores externos y se inspeccionan. Luego, los componentes se ensamblan en una línea de producción altamente automatizada.

- 5 El subconjunto del inflador se combina con el propulsor y un iniciador para formar el conjunto del inflador. Soldadura láser (usando CO 2 gas) se utiliza para unir subconjuntos de infladores de acero inoxidable, mientras que la soldadura por fricción inercial se utiliza para unir subconjuntos de infladores de aluminio. La soldadura por láser implica el uso de rayos láser para soldar los conjuntos, mientras que la soldadura por inercia por fricción implica frotar dos metales hasta que las superficies se calienten lo suficiente como para unirse.

- 6 Luego, el conjunto del inflador se prueba y se envía al almacenamiento hasta que se necesite.

Bolsa de aire

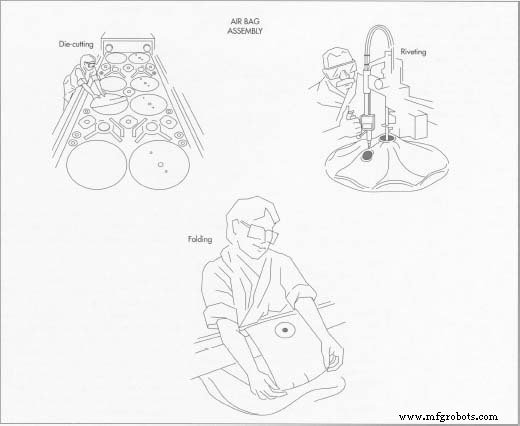

- 7 La tela tejida de nailon para bolsas de aire se recibe de proveedores externos y se inspecciona para detectar defectos de material. Luego, la tela del airbag se troquela con las formas adecuadas y se cose, interna y externamente, para unir correctamente los dos lados. Una vez cosida la bolsa de aire, se infla y se comprueba si hay imperfecciones en las costuras.

Montaje final del módulo de airbag

- 8 El conjunto de la bolsa de aire se monta luego en el conjunto del inflador probado. A continuación, se pliega la bolsa de aire y se instala la cubierta plástica de la almohadilla de la bocina. Finalmente, se inspecciona y prueba el ensamblaje del módulo completo.

- 9 Los conjuntos de módulos se empaquetan en cajas para su envío y luego se envían a los clientes.

Otros componentes

- 10 Los componentes restantes del sistema de bolsa de aire (los sensores de choque, la unidad de monitoreo de diagnóstico, la bobina de conexión del volante y la luz indicadora) se combinan con el módulo de la bolsa de aire durante el ensamblaje del vehículo. Todos los componentes están conectados y se comunican a través de un mazo de cables.

Las partes del airbag están troqueladas de nailon tejido, cosidas y remachadas. Luego, la bolsa se dobla con cuidado para que quepa dentro de la cubierta del módulo de plástico.

Las partes del airbag están troqueladas de nailon tejido, cosidas y remachadas. Luego, la bolsa se dobla con cuidado para que quepa dentro de la cubierta del módulo de plástico.

Control de calidad

El aspecto de control de calidad de la producción de bolsas de aire es, obviamente, muy importante porque muchas vidas dependen de la característica de seguridad. Dos áreas importantes donde el control de calidad es crítico son las pruebas pirotécnicas o de propulsores y las pruebas estáticas y dinámicas de airbag e inflador.

Los propulsores, antes de insertarse en los infladores, se someten primero a pruebas balísticas para predecir su comportamiento. Se extrae una muestra representativa de infladores de la línea de producción y se prueba su funcionamiento correcto mediante una prueba de inflado a escala completa, que mide la presión, creada por el gas generado dentro de un tanque grande de 15,84 o 79,20 galones (60 o 300 litros), en función del tiempo. en milisegundos. Esto da una indicación de la capacidad del sistema de inflado para producir una cantidad de gas a un ritmo determinado, asegurando el inflado adecuado de la bolsa de aire. Las bolsas de aire se inspeccionan en busca de imperfecciones de la tela y las costuras y luego se prueban para detectar fugas.

Se realizan inspecciones automatizadas en cada etapa de la línea del proceso de producción para identificar errores. Un fabricante de bolsas de aire utiliza radiografías (rayos X) para comparar el inflador completo con una configuración maestra almacenada en la computadora. Se rechaza cualquier inflador sin la configuración adecuada.

El futuro

El futuro de las bolsas de aire parece extremadamente prometedor porque hay muchas aplicaciones posibles, que van desde asientos de aviones hasta cascos de motocicleta. Las bolsas de aire del futuro serán más económicas de producir.  Los sensores de choque se pueden ubicar en varios puntos en la parte delantera del automóvil. Estos sensores están conectados al módulo de airbag con un mazo de cables. Otros dos componentes clave de un sistema de airbag son el módulo de diagnóstico y la lámpara indicadora. El módulo de diagnóstico realiza una prueba del sistema cada vez que se arranca el automóvil, iluminando brevemente la luz indicadora montada en el tablero. y más ligero de peso; involucrará sistemas más pequeños e integrados; y utilizará sensores mejorados.

Los sensores de choque se pueden ubicar en varios puntos en la parte delantera del automóvil. Estos sensores están conectados al módulo de airbag con un mazo de cables. Otros dos componentes clave de un sistema de airbag son el módulo de diagnóstico y la lámpara indicadora. El módulo de diagnóstico realiza una prueba del sistema cada vez que se arranca el automóvil, iluminando brevemente la luz indicadora montada en el tablero. y más ligero de peso; involucrará sistemas más pequeños e integrados; y utilizará sensores mejorados.

Las bolsas de aire de impacto lateral son otra posibilidad que funcionaría de manera similar a las bolsas de aire del lado del conductor y del pasajero. Lo más probable es que las bolsas de aire de impacto lateral se monten en los paneles de las puertas del automóvil y se desplieguen hacia la ventana durante el impacto para proteger la cabeza. El acolchado de espuma alrededor de la estructura de la puerta también se usaría para amortiguar la parte superior del cuerpo en un impacto lateral. También se están investigando refuerzos para la cabeza y / o las rodillas (almohadillas absorbentes de energía) para complementar el sistema de bolsas de aire. Las bolsas de aire de los asientos traseros también se están probando, pero no se espera que la demanda de los consumidores sea alta.

Los sistemas de bolsas de aire del mercado de accesorios (sistemas genéricos que se pueden instalar en cualquier vehículo ya construido) no están disponibles actualmente. Dado que la efectividad de una bolsa de aire depende de que sus sensores reconozcan si un choque es lo suficientemente grave como para activar el despliegue, un sistema debe ajustarse con precisión a la forma en que un modelo de automóvil específico se comporta en un choque. Aún así, las empresas están explorando la posibilidad futura de producir un sistema de bolsa de aire modificado para su actualización.

Actualmente se está probando un inflador híbrido que utiliza una combinación de gas inerte presurizado (argón) y calor de un propulsor para expandir significativamente el volumen del gas. Estos sistemas tendrían una ventaja de costes, ya que se podría utilizar menos propulsor. Los fabricantes de bolsas de aire también están desarrollando sistemas que eliminarían el propulsor de azida de sodio, que es tóxico en su forma no desplegada. También se está trabajando para mejorar los revestimientos que preservan el airbag y facilitan su apertura. Eventualmente, es posible que las bolsas no necesiten ningún recubrimiento.

En el futuro, se utilizarán sensores más sofisticados llamados sensores "inteligentes" para adaptar el despliegue del airbag a determinadas condiciones. Estos sensores podrían usarse para detectar el tamaño y el peso del ocupante, si el ocupante está presente (especialmente en el caso de bolsas de aire del lado del pasajero donde el despliegue puede ser innecesario si no hay pasajeros) y la proximidad del conductor a el volante (un conductor desplomado sobre el volante podría resultar gravemente herido por el despliegue de una bolsa de aire).

Proceso de manufactura

- Saco de boxeo

- Ambientador

- Oxígeno

- Preparación para el invierno de un compresor de aire

- Una introducción al actuador de cilindro de aire

- Guía de selección de los mejores compresores de aire

- Comprender el supercargador en motores de automóviles

- Comprender el sistema de aire acondicionado del automóvil

- Comprender el sistema de suspensión neumática

- Comprender el sistema de inyección de aire

- Aire =Dinero