Tubería de acero

Los tubos de acero son tubos largos y huecos que se utilizan para una variedad de propósitos. Se producen mediante dos métodos distintos que dan como resultado una tubería soldada o sin costura. En ambos métodos, el acero en bruto se cuela primero en una forma inicial más viable. Luego se convierte en una tubería estirando el acero en un tubo sin costura o forzando los bordes juntos y sellándolos con una soldadura. Los primeros métodos para producir tubos de acero se introdujeron a principios del siglo XIX y han evolucionado constantemente hasta convertirse en los procesos modernos que usamos hoy. Cada año se producen millones de toneladas de tubos de acero. Su versatilidad lo convierte en el producto más utilizado producido por la industria del acero.

Los tubos de acero se encuentran en una variedad de lugares. Dado que son fuertes, se utilizan bajo tierra para transportar agua y gas a través de ciudades y pueblos. También se emplean en la construcción para proteger cables eléctricos. Si bien las tuberías de acero son fuertes, también pueden ser livianas. Esto los hace perfectos para su uso en la fabricación de cuadros de bicicletas. Otros lugares en los que encuentran utilidad son los automóviles, las unidades de refrigeración, los sistemas de calefacción y plomería, los mástiles, las farolas y las medicinas, por nombrar algunos.

Historial

La gente ha utilizado tuberías durante miles de años. Quizás el primer uso fue por los agricultores antiguos que desviaron el agua de los arroyos y ríos a sus campos. La evidencia arqueológica sugiere que los chinos usaban cañerías de junco para transportar agua a los lugares deseados ya en el año 2000

El desarrollo de la tubería de acero soldada de hoy en día se remonta a principios del siglo XIX. En 1815, William Murdock inventó un sistema de lámpara de carbón. Para equipar toda la ciudad de Londres con estas luces, Murdock unió los cañones de los mosquetes desechados. Usó esta tubería continua para transportar el gas de carbón. Cuando su sistema de iluminación tuvo éxito, se creó una mayor demanda de tubos metálicos largos. Para producir suficientes tubos para satisfacer esta demanda, varios inventores se pusieron a trabajar en el desarrollo de nuevos procesos de fabricación de tubos.

James Russell, en 1824, patentó uno de los primeros métodos notables para producir tubos de metal de forma rápida y económica. En su método, los tubos se creaban uniendo los bordes opuestos de una tira de hierro plano. Primero se calentó el metal hasta que fue maleable. Con un martillo de caída, los bordes se doblaron y se soldaron. La tubería se terminó pasándola por una ranura y un laminador.

El método de Russell no se utilizó por mucho tiempo porque al año siguiente, Comelius Whitehouse desarrolló un método mejor para fabricar tubos de metal. Este proceso, llamado proceso de soldadura a tope, es la base de nuestros procedimientos actuales de fabricación de tuberías. En su método, se calentaban finas láminas de hierro y se pasaban a través de una abertura en forma de cono. Cuando el metal atravesó la abertura, sus bordes se curvaron y crearon una forma de tubería. Los dos extremos se soldaron para terminar la tubería. La primera planta de fabricación en utilizar  La tubería soldada se forma al enrollar tiras de acero a través de una serie de rodillos ranurados que moldean el material en forma circular. A continuación, la tubería sin soldar pasa por electrodos de soldadura. Estos dispositivos sellan los dos extremos de la tubería juntos. este proceso en los Estados Unidos se abrió en 1832 en Filadelfia.

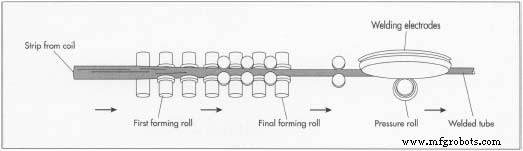

La tubería soldada se forma al enrollar tiras de acero a través de una serie de rodillos ranurados que moldean el material en forma circular. A continuación, la tubería sin soldar pasa por electrodos de soldadura. Estos dispositivos sellan los dos extremos de la tubería juntos. este proceso en los Estados Unidos se abrió en 1832 en Filadelfia.

Gradualmente, se realizaron mejoras en el método Whitehouse. Una de las innovaciones más importantes fue introducida por John Moon en 1911. Sugirió el método de proceso continuo en el que una planta de fabricación podía producir tuberías en un flujo interminable. Construyó maquinaria para este propósito específico y muchas plantas de fabricación de tubos la adoptaron.

Mientras se desarrollaban los procesos de tubos soldados, surgió la necesidad de tubos metálicos sin costura. Las tuberías sin costura son aquellas que no tienen una costura soldada. Primero se hicieron perforando un agujero en el centro de un cilindro sólido. Este método se desarrolló a finales del siglo XIX. Estos tipos de tubos eran perfectos para cuadros de bicicletas porque tienen paredes delgadas, son livianos pero resistentes. En 1895, se construyó la primera planta para producir tubos sin costura. A medida que la fabricación de bicicletas dio paso a la fabricación de automóviles, todavía se necesitaban tubos sin costura para las líneas de gasolina y aceite. Esta demanda se hizo aún mayor a medida que se encontraron depósitos de petróleo más grandes.

Ya en 1840, los trabajadores del hierro ya podían producir tubos sin costura. En un método, se perforaba un agujero a través de un tocho redondo de metal sólido. A continuación, el tocho se calentó y se estiró a través de una serie de matrices que lo alargaron para formar una tubería. Este método era ineficaz porque era difícil perforar el agujero en el centro. Esto resultó en una tubería irregular con un lado más grueso que el otro. En 1888, se concedió una patente a un método mejorado. En este proceso, el macizo facturado se fundió alrededor de un núcleo de ladrillo ignífugo. Cuando se enfrió, se quitó el ladrillo dejando un agujero en el medio. Desde entonces, las nuevas técnicas de rodillos han reemplazado a estos métodos.

Diseño

Hay dos tipos de tubería de acero, una sin costura y otra con una sola costura soldada a lo largo de su longitud. Ambos tienen usos diferentes. Los tubos sin costura suelen ser más livianos y tienen paredes más delgadas. Se utilizan para bicicletas y transporte de líquidos. Los tubos con costura son más pesados y rígidos. Tienen una mejor consistencia y suelen ser más rectos. Se utilizan para cosas como transporte de gas, conductos eléctricos y fontanería. Por lo general, se utilizan en casos en los que la tubería no se somete a un alto grado de tensión.

Ciertas características de la tubería se pueden controlar durante la producción. Por ejemplo, el diámetro de la tubería a menudo se modifica dependiendo de cómo se utilizará. El diámetro puede variar desde pequeños tubos que se utilizan para fabricar agujas hipodérmicas hasta grandes tubos que se utilizan para transportar gas por una ciudad. También se puede controlar el grosor de la pared de la tubería. A menudo, el tipo de acero también tendrá un impacto en la resistencia y flexibilidad de la tubería. Otras características controlables incluyen longitud, material de recubrimiento y acabado final.

Materias primas

La principal materia prima en la producción de tubos es el acero. El acero se compone principalmente de hierro. Otros metales que pueden estar presentes en la aleación incluyen aluminio, manganeso, titanio, tungsteno, vanadio y circonio. A veces se utilizan algunos materiales de acabado durante la producción. Por ejemplo, la pintura puede ser  La tubería sin costura se fabrica mediante un proceso que calienta y moldea un tocho sólido en una forma cilíndrica y luego lo enrolla hasta está estirado y ahuecado. Dado que el centro ahuecado tiene una forma irregular, se empuja una punta perforadora en forma de bala a través del centro del tocho mientras se enrolla. se utiliza si la tubería está revestida. Normalmente, se aplica una pequeña cantidad de aceite a las tuberías de acero al final de la línea de producción. Esto ayuda a proteger la tubería. Si bien en realidad no es parte del producto terminado, el ácido sulfúrico se usa en un paso de fabricación para limpiar la tubería.

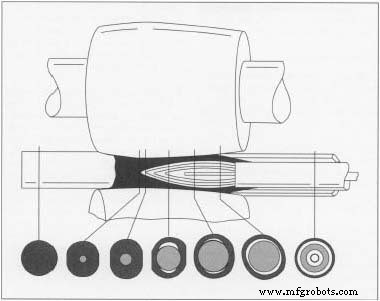

La tubería sin costura se fabrica mediante un proceso que calienta y moldea un tocho sólido en una forma cilíndrica y luego lo enrolla hasta está estirado y ahuecado. Dado que el centro ahuecado tiene una forma irregular, se empuja una punta perforadora en forma de bala a través del centro del tocho mientras se enrolla. se utiliza si la tubería está revestida. Normalmente, se aplica una pequeña cantidad de aceite a las tuberías de acero al final de la línea de producción. Esto ayuda a proteger la tubería. Si bien en realidad no es parte del producto terminado, el ácido sulfúrico se usa en un paso de fabricación para limpiar la tubería.

El

proceso de fabricación

Los tubos de acero se fabrican mediante dos procesos diferentes. El método de producción general para ambos procesos consta de tres pasos. Primero, el acero en bruto se convierte en una forma más manejable. A continuación, la tubería se forma en una línea de producción continua o semicontinua. Finalmente, la tubería se corta y se modifica para satisfacer las necesidades del cliente.

Producción de lingotes

- 1 El acero fundido se fabrica fundiendo mineral de hierro y coque (una sustancia rica en carbono que se produce cuando el carbón se calienta en ausencia de aire) en un horno, y luego se elimina la mayor parte del carbono inyectando oxígeno en el líquido. Luego, el acero fundido se vierte en moldes de hierro grandes de paredes gruesas, donde se enfría y se convierte en lingotes.

- 2 Para formar productos planos como placas y hojas, o productos largos como barras y varillas, se forman lingotes entre grandes rodillos bajo una enorme presión.

Produciendo flores y losas

- 3 Para producir una flor, el lingote se pasa a través de un par de rodillos de acero ranurados que se apilan. Estos tipos de rodillos se denominan "molinos de dos alturas". En algunos casos, se utilizan tres rodillos. Los rodillos están montados de manera que coincidan sus ranuras y se muevan en direcciones opuestas. Esta acción hace que el acero se apriete y se estire en piezas más delgadas y más largas. Cuando el operador humano invierte los rodillos, el acero retrocede haciéndolo más delgado y más largo. Este proceso se repite hasta que el acero alcanza la forma deseada. Durante este proceso, las máquinas llamadas manipuladores voltean el acero para que cada lado se procese de manera uniforme.

- 4 Los lingotes también se pueden enrollar en losas en un proceso que es similar al proceso de floración. El acero pasa a través de un par de rodillos apilados que lo estiran. Sin embargo, también hay rodillos montados en el lateral para controlar el ancho de las losas. Cuando el acero adquiere la forma deseada, los extremos desiguales se cortan y las losas o flores se cortan en trozos más cortos.

Procesamiento adicional

- 5 Las flores normalmente se procesan más antes de convertirse en tuberías. Las flores se convierten en palanquillas pasándolas por más dispositivos de laminación que las hacen más largas y estrechas. Las palanquillas se cortan mediante dispositivos conocidos como cizallas voladoras. Se trata de un par de tijeras sincronizadas que corren junto con el tocho en movimiento y lo cortan. Esto permite cortes eficientes sin detener el proceso de fabricación. Estas palanquillas se apilan y eventualmente se convertirán en tubos sin costura.

- También se reelaboran 6 losas. Para hacerlos maleables, primero se calientan a 2200 ° F (1204 ° C). Esto hace que se forme una capa de óxido en la superficie de la losa. Este recubrimiento se rompe con un rompedor y un rociador de agua a alta presión. Luego, las losas se envían a través de una serie de rodillos en un molino en caliente y se convierten en finas y estrechas tiras de acero llamadas skelp. Este molino puede tener hasta media milla. A medida que las losas pasan a través de los rodillos, se vuelven más delgadas y más largas. En el transcurso de aproximadamente tres minutos, una sola losa se puede convertir de una pieza de acero de 6 pulgadas (15,2 cm) de espesor en una delgada cinta de acero que puede tener un cuarto de milla de largo.

- 7 Después de estirar, el acero se decapa. Este proceso implica pasarlo por una serie de tanques que contienen ácido sulfúrico para limpiar el metal. Para terminar, se enjuaga con agua fría y caliente, se seca y luego se enrolla en grandes carretes y se empaqueta para su transporte a una instalación de fabricación de tuberías.

Fabricación de tuberías

- 8 Tanto el skelp como las palanquillas se utilizan para fabricar tuberías. Skelp se convierte en tubería soldada. Primero se coloca en una máquina de desenrollar. A medida que se desenrolla el carrete de acero, se calienta. Luego, el acero pasa a través de una serie de rodillos ranurados. A medida que pasa, los rodillos hacen que los bordes del skelp se enrollen juntos. Esto forma una tubería sin soldar.

- 9 A continuación, el acero pasa por electrodos de soldadura. Estos dispositivos sellan los dos extremos de la tubería juntos. Luego, la costura soldada se pasa a través de un rodillo de alta presión que ayuda a crear una soldadura hermética. Luego, la tubería se corta a la longitud deseada y se apila para su posterior procesamiento. La tubería de acero soldada es un proceso continuo y, según el tamaño de la tubería, se puede fabricar tan rápido como 335,3 m (1,100 pies) por minuto.

- 10 Cuando se necesita tubería sin costura, se utilizan palanquillas cuadradas para la producción. Se calientan y moldean para formar un cilindro, también llamado redondo. A continuación, la ronda se coloca en un horno donde se calienta al rojo vivo. A continuación, la ronda calentada se enrolla con gran presión. Este laminado a alta presión hace que el tocho se estire y se forme un agujero en el centro. Dado que este orificio tiene una forma irregular, se empuja una punta perforadora en forma de bala a través del centro del tocho mientras se enrolla. Después de la etapa de perforación, la tubería aún puede tener un grosor y una forma irregulares. Para corregirlo se pasa por otra serie de laminadores.

Procesamiento final

- 11 Después de fabricar cualquier tipo de tubería, es posible que se pasen por una máquina enderezadora. También pueden estar equipados con juntas para poder conectar dos o más piezas de tubería. El tipo más común de unión para tuberías con diámetros más pequeños es roscado:ranuras apretadas que se cortan en el extremo de la tubería. Los tubos también se envían a través de una máquina de medición. Esta información junto con otros datos de control de calidad se graban automáticamente en la tubería. A continuación, se rocía la tubería con una ligera capa de aceite protector. Por lo general, la mayoría de las tuberías se tratan para evitar que se oxiden. Esto se hace galvanizándolo o dándole una capa de zinc. Dependiendo del uso de la tubería, se pueden utilizar otras pinturas o revestimientos.

Control de calidad

Se toman una variedad de medidas para asegurar que la tubería de acero terminada cumpla con las especificaciones. Por ejemplo, los medidores de rayos X se utilizan para regular el espesor del acero. Los medidores funcionan utilizando dos rayos X. Un rayo se dirige a un acero de espesor conocido. El otro está dirigido al acero que pasa en la línea de producción. Si hay alguna variación entre los dos rayos, el medidor activará automáticamente un cambio de tamaño de los rodillos para compensar.

Las tuberías también se inspeccionan para detectar defectos al final del proceso. Un método para probar una tubería es usar una máquina especial. Esta máquina llena la tubería con agua y luego aumenta la presión para ver si aguanta. Las tuberías defectuosas se devuelven como chatarra.

Proceso de manufactura