Pollo

El pollo en los Estados Unidos es una carne barata y fácilmente disponible. Se envasa en una variedad de formatos, desde pollos enteros para asar hasta selecciones de un corte en particular, como muslos o alas. Los complejos de procesamiento y cría de pollos a gran escala y altamente automatizados administrados por grandes corporaciones alimentan el mercado estadounidense del pollo. El desarrollo de la denominada cría intensiva redujo drásticamente el precio y aumentó la disponibilidad de pollo cuando se introdujo este método en la década de 1920.

Antecedentes

El antepasado del pollo doméstico actual es el ave salvaje de la jungla roja Gallus gallus, nativo de la India y el sudeste asiático. El ave de la jungla roja fue domesticada por primera vez aparentemente para su uso en rituales religiosos que implican peleas de gallos. El ave domesticada se extendió hacia el oeste desde la India hasta Grecia, y luego fue introducida en Europa occidental por los ejércitos invasores romanos. En la época romana, las gallinas se utilizaban como alimento, tanto para su carne como para sus huevos. Los romanos comúnmente los llevaban en sus barcos, como una fuente conveniente de alimentos frescos.

Los primeros colonos europeos en América del Norte trajeron pollos con ellos. Pero hasta el siglo XX, no existía una industria avícola como tal en este país. El cuidado de la manada de pollos se consideraba en su mayor parte un trabajo para mujeres y niños. En ese momento, una gallina típica ponía solo 30 huevos al año y las esposas de los granjeros vendían el excedente en el mercado como ingreso adicional. Por lo general, la carne de pollo solo abundaba a principios del verano, cuando los pollos que habían nacido en primavera eran lo suficientemente grandes para comer. Debido a que la cría de pollos era principalmente un trabajo de mujeres, solo como un complemento de la producción agrícola principal, los canales de distribución eran limitados. Mientras que los ferrocarriles se construyeron para llevar ganado del oeste a los mercados urbanos en espera, no se hizo tal esfuerzo en la producción de pollos, y el pollo estaba disponible en las ciudades de manera más o menos esporádica, con grandes saltos estacionales en los precios y la cantidad de oferta.

Varios inventores perfeccionaron las incubadoras de pollos a finales del siglo XIX. Estas máquinas podían mantener calientes cientos de huevos a la vez, y así hicieron posible la cría comercial de pollitos. En el siglo XIX, la cría de pollos era principalmente un pasatiempo, y muchos entusiastas de las aves de corral criaban pollos con plumas fabulosas. Las razas exóticas vistosas y coloridas fueron las más populares; sin embargo, con la llegada de las incubadoras mecánicas, los criadores de aves de corral comenzaron a criar aves con un buen potencial para la puesta de huevos y la producción de carne.

La primera persona en los Estados Unidos que crió pollos de engorde (pollos para carne) a gran escala estrictamente con fines de lucro fue la Sra. Wilmer Steele, de Ocean View, Delaware. En 1923, la Sra. Steele compró 500 pollitos y vendió los 387 supervivientes cuando maduraron a 2 libras (0,9 kg). Sus ganancias fueron enormes y, en pocos años, Delaware se convirtió en el centro de una próspera industria avícola. En 1926, el estado produjo alrededor de un millón de pollos de engorde.

Para 1934, estaba criando alrededor de siete millones de pollos al año. En la década de 1930, el Plan Nacional de Mejoramiento de las Aves de Corral, una misión cooperativa federal-estatal, ayudó a los criadores de pollos a utilizar principios de reproducción científica para producir cepas superiores de aves. En este momento, las aves se criaron por primera vez específicamente para la producción de carne. Las cualidades importantes de los pollos de engorde eran un crecimiento rápido, plumas blancas (las plumas oscuras dejaban muñones antiestéticos) y pechos y muslos carnosos. Los avances en la cría tuvieron un gran impacto:en 1900, un pollito típico tardaba 16 semanas en alcanzar 2 libras (0,9 kg), que se consideraba peso para freír. Hoy en día, un pollo de engorde comercial vive solo unas seis semanas y pesa alrededor de 4 libras (1,8 kg) en el momento del sacrificio.

Los avances en nutrición también fueron importantes para el desarrollo de una industria avícola comercial. En realidad, la nutrición del pollo se ha estudiado más y se comprende mejor que la nutrición humana. Los esfuerzos combinados de la industria de piensos, el Departamento de Agricultura de EE. UU. Y los científicos agrícolas llevaron a una alimentación óptima. La proporción de alimento necesario por libra de carne de pollo se ha reducido a lo largo de este siglo, lo que hace que el pollo sea cada vez más barato de producir. Para la década de 1950, varias grandes empresas habían integrado la producción de piensos con la cría de pollos y el procesamiento de carne, de modo que solo unas pocas grandes corporaciones controlaban un alto porcentaje del pollo producido en este país. Cada uno de estos grandes productores sacrifica millones de pollos a la semana.

Producción comercial de

pollo

El complejo de producción

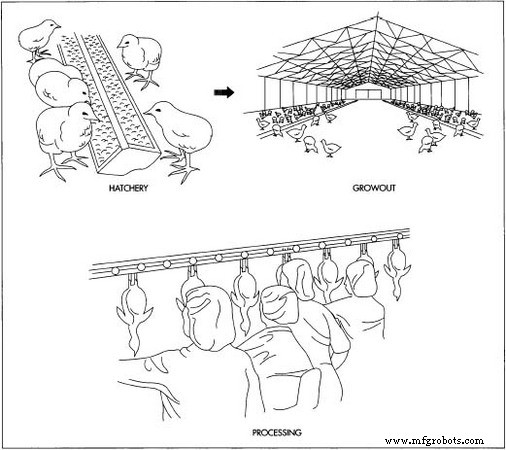

La producción de pollo se lleva a cabo típicamente en los llamados complejos. Cada complejo contiene una fábrica de alimentos, un criadero, una planta de procesamiento y granjas de pollos donde se crían los polluelos, generalmente en un radio de 30 a 40 millas (48,3 a 64,4 km) desde la planta de procesamiento. Los granjeros contratados reciben pollitos del criadero y los alojan en gallineros con clima controlado. Las casas son típicamente de 122 x 15,24 m (400 x 50 pies) y tienen capacidad para 20.000 pollos. El interior es abierto, sin jaulas ni tabiques. Cuando los pollos tienen la edad suficiente para ser sacrificados, se recolectan y se envían a la planta de procesamiento.

El criadero

- 1 Los pollos de engorde se crían especialmente para obtener carnosidad, crecimiento rápido y aumento de peso. La mayoría de los pollos que se utilizan para la carne en este país son un híbrido de machos Comish y hembras White Rock. El criadero alberga una bandada de miles de pollos. El edificio del criadero es un gran espacio abierto similar a la casa donde se crían los pollos de engorde, excepto que contiene muchas casas pequeñas en su interior, que parecen versiones en miniatura del gallinero tradicional. Cuando las gallinas están listas para poner, buscan refugio en el gallinero. Los huevos se recogen de los gallineros y se llevan a incubar. Las gallinas reproductoras viven unas 45 semanas, después de las cuales ya no se las considera productivas. Estas gallinas "gastadas" se sacrifican y su carne se usa generalmente para alimento de mascotas o se compra en compañías de alimentos que usan carne cocida en cubitos (como en sopas).

Incubación

- 2 Los huevos se colocan en incubadoras grandes. Los huevos se mantienen calientes y se rotan periódicamente mediante una máquina. Empiezan a eclosionar en unos 20 días. Poco antes de la eclosión, los huevos se transfieren a los cajones. Muchos procesadores ahora inoculan a los polluelos contra enfermedades in ovo, es decir, en el caparazón antes de que nazcan. Esto generalmente se hace tres días antes de la eclosión. Los polluelos salen de sus caparazones picoteando cuando están listos. Durante sus primeros días de vida, los polluelos todavía están absorbiendo nutrientes de sus sacos vitelinos, por lo que no necesitan comida en este momento. Las bandejas de pollitos recién nacidos se transportan en carros a un área de inoculación, donde se rocían con una neblina de vacuna contra enfermedades comunes. Algunos productores "pican" a los polluelos en este punto, lo que en realidad significa cortar la punta afilada del pico. Esto evita que las aves se dañen entre sí picoteando. Esta práctica se suspendió en algunos grandes productores a fines de la década de 1990, ya que en su mayor parte los pollitos en crecimiento no son demasiado agresivos y el descortezado se consideró costoso e innecesario. A continuación, los polluelos se envían a las granjas de "engorde" cercanas.

Creciendo

- 3 Los polluelos viven en grandes casas que pueden albergar hasta 20.000 aves. Estas casas de engorde se mantienen a aproximadamente 85 ° F (29,4 ° C) mediante controles de calefacción y ventilación. Las aves no están enjauladas y, por lo general, se les proporciona aproximadamente 0,8 pies cuadrados por ave. El piso de la casa está cubierto con un material de cama seco, como astillas de madera, cáscaras de arroz o cáscaras de maní. Las aves se alimentan con una dieta de pienso para pollos, que suele ser 70% de maíz, 20% de soja y 10% de otros ingredientes como vitaminas y minerales. Los pollos de engorde en los Estados Unidos no son

El procesamiento del pollo comienza en el criadero donde las gallinas ponen los huevos. Los huevos se recolectan e incuban hasta que comienzan a eclosionar en aproximadamente 20 días. Los polluelos viven en grandes casas de engorde donde se alimentan con una dieta de pienso para pollos. Después del engorde, las aves se transportan a través de un gabinete de aturdimiento. La leve corriente eléctrica en el agua aturde o paraliza a las aves. A continuación, las aves se transportan a un cortador de cuello automático. Los cadáveres cuelgan hasta que se ha drenado toda la sangre y luego son derribados. A continuación, se lavan, se limpian y se sumergen en agua clorada enfriada durante 40-50 minutos. alimentado con esteroides u hormonas. Las aves enfermas se tratan con antibióticos u otros medicamentos. Estas aves luego pasan por un período de espera antes del sacrificio, para asegurarse de que no queden residuos de medicamentos en su carne. Las aves generalmente se riegan a través de bebederos de tetina, para que no se derramen y mojen su ropa de cama.

El procesamiento del pollo comienza en el criadero donde las gallinas ponen los huevos. Los huevos se recolectan e incuban hasta que comienzan a eclosionar en aproximadamente 20 días. Los polluelos viven en grandes casas de engorde donde se alimentan con una dieta de pienso para pollos. Después del engorde, las aves se transportan a través de un gabinete de aturdimiento. La leve corriente eléctrica en el agua aturde o paraliza a las aves. A continuación, las aves se transportan a un cortador de cuello automático. Los cadáveres cuelgan hasta que se ha drenado toda la sangre y luego son derribados. A continuación, se lavan, se limpian y se sumergen en agua clorada enfriada durante 40-50 minutos. alimentado con esteroides u hormonas. Las aves enfermas se tratan con antibióticos u otros medicamentos. Estas aves luego pasan por un período de espera antes del sacrificio, para asegurarse de que no queden residuos de medicamentos en su carne. Las aves generalmente se riegan a través de bebederos de tetina, para que no se derramen y mojen su ropa de cama.

Recolección

- 4 Los polluelos viven en las casas de crecimiento durante aproximadamente seis semanas. Los pollos de engorde han sido criados para un aumento de peso excesivo, especialmente en sus pechos y muslos. A las seis semanas, los polluelos generalmente pesan alrededor de 4 libras (1,8 kg) y están listos para el sacrificio. La recogida de los pollos se suele realizar de noche. Aunque se ha desarrollado una variedad de recolectores mecánicos, como dispositivos de vacío y empujadores de pollos en forma de arado, la forma más simple y efectiva de hacer que los pollos en jaulas sean transportados a la planta de procesamiento es hacer que los empleados de la granja entren a la casa y recolecten las aves. manualmente. Los trabajadores atrapan a los pájaros y los guardan en cajas parecidas a gabinetes. Las cajas se apilan y un conductor con una carretilla elevadora las recoge y las carga en un camión que espera. Los pollos en caja se apilan en el camión y se llevan a la planta de procesamiento. El centro de procesamiento del complejo de pollos generalmente no está a más de 30 a 40 millas (48,3 a 64,4 km) de la granja de engorde, por lo que las aves no tienen que ser conducidas a una distancia excesiva.

Masacre

- 5 En la planta de procesamiento, los trabajadores sacan las aves de sus cajas y las cuelgan de sus pies en una cinta transportadora. En un proceso típico, las aves en el transportador primero pasan a través de una tina de agua salada electrificada llamada cabina de aturdimiento. Aproximadamente 20 aves ocupan el gabinete de aturdimiento a la vez y permanecen en el agua durante unos siete segundos. La leve corriente eléctrica en el agua aturde o paraliza a las aves. A continuación, las aves son transportadas a un cortador de cuello automático:cuchillas giratorias que cortan las dos arterias carótidas. Los cadáveres de las aves cuelgan hasta que toda la sangre se ha drenado.

Desplumado y eviscerado

- 6 Luego, las canales se sumergen brevemente en agua caliente para escaldar las pieles. Esto facilita la eliminación de las plumas. Los cadáveres se mueven a recolectores de plumas automáticos, que son dedos de goma en movimiento que frotan la mayoría de las plumas. Luego, los cadáveres se escaldan por segunda vez y se pasan por otro recogeplumas. Por último, una máquina especializada elimina las plumas de las alas. Los cadáveres derribados luego pasan a una lavadora, que friega el exterior del cuerpo. Se cortan las patas y la cabeza y se transporta la canal al área de evisceración. A continuación, el cadáver se suspende con grilletes por los pies y el cuello, se abre y se extraen las vísceras (órganos internos). Cuando la carcasa está vacía, se vuelve a lavar por dentro y por fuera con un rociador de múltiples boquillas.

Enfriamiento y corte

- 7 Las carcasas limpias se envían por un conducto y se sumergen en un "enfriador" de agua enfriada con cloro durante 40-50 minutos. Todo el proceso de matanza toma solo alrededor de una hora, y la mayor parte de ese tiempo lo ocupa el enfriamiento. La temperatura interna del pollo debe reducirse a 40 ° F (4.4 ° C) o menos antes de seguir procesando. Las carcasas enfriadas se pasan luego a una sala de despiece, donde los trabajadores las cortan en partes, a menos que se empaqueten enteras. Algunas canales se pueden cocinar y la carne cocida se puede quitar y cortar en cubitos para alimentos como pastel de pollo o sopas. La carne de la espalda, el cuello y las alas se puede procesar por separado para su venta en otros productos cárnicos, como salchichas o embutidos. En cualquier formato, la carne es empacada por los trabajadores en la planta de procesamiento, cargada en cajas y almacenada en un almacén con temperatura controlada.

Control de calidad

El control de calidad es un tema particularmente importante en la avicultura porque el producto final es carne cruda, que tiene el potencial de transportar microorganismos causantes de enfermedades. Para prevenir enfermedades en los propios pollos, los pollos se vacunan contra las enfermedades comunes de las aves. Los veterinarios visitan las granjas de crecimiento y atienden a las aves enfermas. Las corporaciones que contratan las granjas en crecimiento también suelen enviar un técnico de servicio en una visita semanal a cada granja para monitorear las condiciones.

El control de calidad en las plantas de procesamiento de pollo lo realiza la empresa y también los inspectores del Departamento de Agricultura de EE. UU. Se requiere que un inspector del USDA esté en la planta cada vez que se sacrifiquen pollos. El inspector del gobierno examina las aves antes y después del sacrificio en busca de signos obvios de enfermedad y lesiones, como alas rotas. La carne de las partes lesionadas no se puede utilizar.

En un proceso típico, hay dos puntos de control críticos donde la empresa monitorea continuamente las condiciones. También puede haber puntos de control adicionales. El primer punto de control crítico es justo antes de que la carcasa limpia vaya al enfriador. Un inspector extrae los cadáveres al azar y los inspecciona visualmente bajo una luz brillante. No se permite materia fecal en la canal en este momento. Si se encuentra alguno en la verificación aleatoria, se debe detener la línea de producción y todas las aves que han pasado por el enfriador desde la última inspección deben volver a lavarse y enfriarse. El segundo punto crítico de control es cuando las aves salen del enfriador. La temperatura interna de la carcasa debe ser de 40 ° F (4.4 ° C) o menos en esta etapa. Los inspectores realizan comprobaciones de muestras aleatorias para verificar las temperaturas internas. Si bien estos son los puntos de control más importantes, cada planta diseña su propio programa de control de calidad, y los inspectores también pueden verificar periódicamente la temperatura del agua hirviendo, revisar el equipo automático y todo lo que la empresa considere necesario.

Hasta 1998, los inspectores del USDA en las plantas de procesamiento de pollos estaban obligados a realizar sólo lo que se llama una prueba organoléptica de los pollos antes y después del sacrificio. Esto se traduce en mirar y oler; es decir, los inspectores verificaron que las aves estaban sanas y libres de enfermedades al examinarlas y quizás olfatear rápidamente el cadáver.

En 1998, el USDA instituyó un nuevo programa de control de calidad para todos los procesadores de carne conocido como puntos críticos de control de análisis de peligros o HACCP. Según el HACCP, además del método organoléptico, los inspectores también deben realizar pruebas microbiológicas periódicas para buscar bacterias peligrosas. Las bacterias más problemáticas de la carne de pollo son la salmonela. Aunque este organismo muere con la cocción adecuada de la carne, puede causar enfermedades si el consumidor no manipula la carne correctamente. En la década de 1980, se suponía que el 50% de todo el pollo en los Estados Unidos estaba infectado con salmonela. La industria modificó sus procedimientos de control de calidad y redujo la incidencia al 16% en 1996 y por debajo del 10% en 1998, según el USDA. Según HACCP, el pollo debe someterse a pruebas de salmonela al azar en la planta de producción, y la tasa de infección debe ser inferior al 20%. También bajo HACCP, los inspectores del USDA tienen la autoridad para cerrar plantas que consideren sucias o inseguras. No se permite que la planta vuelva a abrir hasta que se presente un plan para remediar la situación. Algunos incidentes que provocaron el cierre de las plantas de procesamiento de pollos en 1998 incluyeron cadáveres que cayeron al piso, infestación de roedores en la instalación y, más comúnmente, fallas en la prevención de la contaminación fecal.

Subproductos / Residuos

Se pueden utilizar muchos de los subproductos del sacrificio de pollos. Las patas de pollo se quitan en la planta de procesamiento porque no se consideran comestibles en los Estados Unidos. Sin embargo, las patas de pollo son un manjar en Asia, por lo que se exportan grandes cantidades. Las plumas se pueden triturar y utilizar como suplemento proteico en la alimentación animal. La carne de calidad inferior también se vende comúnmente a los fabricantes de alimentos para mascotas. Sin embargo, muchos pollos mueren antes del sacrificio, ya sea en la granja de engorde o en el camino a la planta de procesamiento. Estas aves se eliminan en vertederos. Los polluelos enfermos o deformados se sacrifican, se sacan de la parvada y se sacrifican (generalmente retorciéndoles el cuello), después de la eclosión, y estos cuerpos también deben desecharse. Las vísceras y partes no utilizadas también producen desechos en el procesamiento del pollo.

Un desperdicio significativo que se produce en la cría de pollos son las heces de las aves. Debido a que las bandadas son tan grandes, con 20,000 aves típicas de una granja de pollos de engorde, la cantidad de heces es enorme. La descomposición del estiércol de aves de corral produce amoníaco, un gas irritante que puede causar enfermedades y angustia en los trabajadores avícolas y en los pollos mismos si los gallineros no se limpian y ventilan adecuadamente. Las moscas se sienten atraídas por el estiércol de pollo y la cría de pollos de engorde a gran escala puede causar un aumento no deseado de la población de moscas en las áreas circundantes. El olor asociado con la cría de pollos a gran escala también puede ser un problema para los vecinos. Más preocupante que el olor es la amenaza a la calidad del agua por la escorrentía de la cría de pollos. Parte del estiércol de pollo se usa como fertilizante para los cultivos y, cuando llueve, el exceso de nitrógeno y fósforo se vierte en cuerpos de agua cercanos. Los brotes de una bacteria dañina en el área de la Bahía de Chesapeake en 1997 se atribuyeron a las condiciones del agua causadas por la escorrentía de las granjas de pollos. Para controlar la escorrentía, los productores de pollos pueden optar por alterar el alimento que dan a sus pollos de engorde, agregando enzimas que ayudan a descomponer algunos de los nutrientes en los desechos.

Proceso de manufactura