Fundamentos de la colada continua de acero

Conceptos básicos de la colada continua de acero

La colada continua es el proceso mediante el cual el acero líquido se solidifica en un producto semiacabado para su posterior laminación en los trenes de laminación de acabado. La colada continua de acero fue concebida y patentada en 1865 por Sir Henry Bessemer, pero no pudo comercializarse por problemas relacionados con la ingeniería y el equipamiento. Después de resolver estos problemas, la colada continua de acero se introdujo comercialmente en la década de 1950 y alrededor de 1475 millones de toneladas de acero de colada continua se produjeron en todo el mundo en 2012.

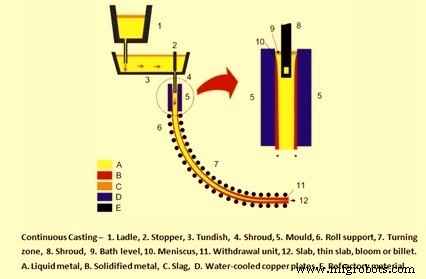

La fundición continua ha reemplazado varios pasos durante el proceso de fabricación de acero, como la fundición de lingotes, el desmoldeo, el calentamiento en pozos de remojo y el laminado primario con una sola operación. La colada continua de acero ha ayudado a mejorar el rendimiento, la calidad, la productividad y la rentabilidad. El principio de colada continua se muestra en la Fig. 1.

Fig. 1 Principio de colada continua

Con referencia a la Fig. 1, el acero líquido en la cuchara de acero (1) de la unidad secundaria de fabricación de acero se lleva a la máquina de colada continua. El cucharón se eleva sobre una torreta que hace girar el cucharón a la posición de lanzamiento por encima de la artesa (3). El acero líquido sale del cucharón hacia la artesa y luego hacia un molde de cobre enfriado por agua (5). La solidificación comienza en el molde y continúa a través del soporte de rodillos (6) y la zona de giro (7). Luego, la hebra de colada continua se endereza, se corta con soplete y luego se descarga para almacenamiento intermedio o se carga en caliente para terminar el laminado.

Dependiendo del uso final del producto, se moldean varias formas. En las máquinas de colada continua convencionales, estos son desbastes, tochos o palanquillas. En los últimos años, los procesos de fusión, fundición y laminado se han vinculado mientras se moldea una forma que se ajusta sustancialmente al producto terminado. Estas secciones fundidas de forma casi neta generalmente se aplican a vigas y productos laminados planos, y dan como resultado una operación altamente eficiente. En el caso de la fundición de forma casi neta, la cadena de proceso completa desde el acero líquido hasta el laminado terminado se puede lograr en dos horas.

Las palanquillas tienen una sección transversal con tamaños de hasta unos 150 mm cuadrados. Las flores tienen una sección transversal cuadrada o rectangular con un tamaño de cada lado que varía desde más de 150 mm hasta menos de 500 mm. Las piezas fundidas redondas incluyen diámetros de 125 mm a 500 mm. Los espacios en blanco de las vigas tienen forma de huesos de perro y, posteriormente, se enrollan en vigas en I. Las losas se funden con un rango de tamaño de espesor de 150 mm a 400 mm y un ancho de más de 500 mm a 2500 mm. La relación de ancho a espesor, denominada "relación de aspecto", se utiliza para determinar la línea divisoria entre las flores y losas. Una relación de aspecto de 2,5:1 o mayor constituye un producto recién colado denominado losa. Losa delgada tiene un espesor en el rango de 50 mm a 90 mm.

En el diseño de máquinas de colada continua, las siguientes son consideraciones importantes.

- El producto de uso final influye en la calidad, el grado y la forma del producto fundido (tocho, palanquilla, redondo, desbastado, desbaste delgado o viga en bruto)

- Tonelaje anual a lanzar

- Disponibilidad de acero líquido y tamaño de calor

- Horario de funcionamiento previsto

Los factores anteriores dictan los parámetros de diseño de la máquina continua, como el número de hilos fundidos y la velocidad de fundición, que deben coincidir con el suministro de acero líquido a la máquina de colada continua. La calidad y el grado del acero que se va a fundir se utilizan para determinar varios parámetros de diseño de la máquina de fundición, como su longitud, altura vertical, molde curvo o recto, refrigeración por agua frente a neblina de aire, agitación electromagnética, etc.

Hay dos pasos que están involucrados para la transferencia de acero líquido desde la cuchara de acero hasta el molde de la máquina de colada continua. Estos son (i) la transferencia o el hervido de acero líquido desde la cuchara repleta hasta la artesa y (ii) la transferencia de acero líquido desde la artesa hasta los moldes. La regulación del flujo de acero líquido desde la artesa hasta el molde se produce a través de dispositivos de orificio de varios diseños, como compuertas deslizantes, varillas de tope o boquillas dosificadoras, estas últimas controladas por el ajuste del nivel de acero de la artesa.

Secciones y componentes de una máquina de colada continua

La máquina de colada continua consta de las siguientes secciones principales

- Una artesa, ubicada sobre el molde para alimentar acero líquido al molde a una velocidad regulada.

- Un molde de cobre enfriado por agua que también es la zona de enfriamiento principal, a través del cual se alimenta el acero líquido desde la artesa. Genera una capa exterior solidificada lo suficientemente fuerte como para mantener la forma del hilo a medida que pasa a la zona de enfriamiento secundaria.

- Una zona de enfriamiento secundaria en asociación con una sección de contención ubicada debajo del molde, a través de la cual pasa la hebra, la mayor parte de la cual aún está en estado líquido, y se rocía con agua o niebla de aire para una mayor solidificación de la hebra.

- Una sección de enderezado y enderezado excepto en el caso de máquinas de colada vertical recta.

- Una unidad de corte (soplete de corte o cizallas mecánicas) para cortar la hebra solidificada en pedazos para su extracción y posterior procesamiento.

Los componentes principales de la máquina de colada continua son los siguientes.

- Artesa:la forma de la artesa suele ser rectangular, pero a veces también se utilizan formas delta y "T". En su parte inferior se ubican boquillas para la distribución del acero líquido a los moldes. La artesa también cumple otras funciones clave que incluyen (i) mejora la separación de inclusiones de óxido, (ii) proporciona un flujo continuo de acero líquido al molde durante el intercambio de cucharones, (iii) mantiene una altura constante de acero líquido por encima de las boquillas para los moldes, lo que mantiene constante el flujo de acero y, por lo tanto, la velocidad de fundición también constante (para un sistema de dosificación de vertido abierto), y (iv) proporciona patrones de flujo más estables a los moldes.

- Molde:la función principal del molde es establecer una cubierta sólida con la fuerza suficiente para contener su núcleo líquido al ingresar a la zona de enfriamiento por rociado secundario. Los elementos clave del producto son la forma, el grosor de la cubierta, la distribución uniforme de la temperatura de la cubierta, la calidad interna y superficial libre de defectos con una porosidad mínima y pocas inclusiones no metálicas. El molde es básicamente una estructura de caja abierta, que contiene un revestimiento interior enfriado por agua fabricado con una aleación de cobre de alta pureza. El agua del molde transfiere el calor de la capa que se solidifica. La superficie de trabajo de la cara de cobre a menudo se enchapa con cromo o níquel para proporcionar una superficie de trabajo más dura y para evitar la acumulación de cobre en la superficie de la hebra fundida, lo que puede facilitar las grietas en la superficie del producto. La transferencia de calor del molde es crítica y compleja. El modelado matemático y por computadora se utiliza típicamente para desarrollar una mayor comprensión de las condiciones térmicas del molde y para ayudar en el diseño y las prácticas operativas adecuadas. La transferencia de calor generalmente se considera como una serie de resistencias térmicas, a saber (i) transferencia de calor a través de la capa de solidificación, (ii) transferencia de calor desde la superficie de la capa de acero a la superficie exterior del molde de cobre, (iii) transferencia de calor a través del molde de cobre y (iv) transferencia de calor desde la superficie interna del molde de cobre al agua de enfriamiento del molde.

- Oscilación del molde:la oscilación del molde es necesaria para minimizar la fricción y el atascamiento del caparazón que se solidifica, evitar que se rompa el caparazón y que se rompa el acero líquido. Las roturas pueden causar daños importantes al equipo y se necesita un gran tiempo de inactividad de la máquina debido a la limpieza y las reparaciones. La fricción entre la carcasa y el molde se reduce mediante el uso de lubricantes para moldes, como aceites o fundentes en polvo. La oscilación se logra hidráulicamente o mediante levas o palancas accionadas por motor que soportan y alternan (u oscilan) el molde. Los ciclos de oscilación del molde varían en frecuencia, carrera y patrón. Sin embargo, un enfoque común es emplear lo que se denomina "tira negativa", un patrón de carrera en el que la carrera descendente del ciclo permite que el molde se mueva hacia abajo más rápido que la velocidad de extracción de la sección. Esto permite que se desarrollen tensiones de compresión en la cubierta que aumentan su resistencia al sellar las fisuras y la porosidad de la superficie.

- Sistema de enfriamiento secundario:el sistema de enfriamiento secundario consta de varias zonas, cada zona está destinada a un segmento de enfriamiento controlado de la hebra de solidificación a medida que avanza a través de la máquina. El medio rociado es agua o una combinación de aire y agua. La transferencia de calor ocurre en esta región a través de las tres formas, a saber, radiación, conducción y convección. La forma predominante de transferencia de calor en las regiones superiores del área de enfriamiento secundario es por radiación. A medida que el producto pasa a través de los rollos, el calor se transfiere a través de la cubierta como conducción y también a través del grosor de los rollos, como resultado del contacto asociado. Esta forma de transferencia de calor sigue la ley de Fourier. La tercera forma de mecanismo de transferencia de calor ocurre cuando las gotas de agua rociada o la niebla de las boquillas rociadoras se mueven rápidamente y penetran en la capa de vapor junto a la superficie de acero, que luego se evapora. Este mecanismo convectivo es según la ley de enfriamiento de Newton. La transferencia de calor en las zonas secundarias cumple las funciones de (i) mejorar y controlar la tasa de solidificación (ii) la regulación de la temperatura de la hebra a través del ajuste de la intensidad del agua de pulverización (iii) el enfriamiento de la contención de la máquina.

- Crecimiento de la concha:la ley de Fick lo predice de forma fiable. Esta ecuación también se usa para calcular la distancia de lanzamiento donde el producto está completamente solidificado (es decir, no queda ningún núcleo líquido).

- Contención de filamentos:la región de contención es una parte integral del área de enfriamiento secundaria. Una serie de rodillos de retención contiene la hebra, que se extiende a lo largo de las caras opuestas de la hebra. También puede ser necesaria la contención del rollo de borde. El enfoque aquí es proporcionar guía y contención de hebras hasta que la capa solidificada se sostenga por sí misma. Para evitar compromisos en la calidad del producto, se requiere una cuidadosa consideración para minimizar las tensiones asociadas con la disposición de los rodillos y el desdoblamiento de las hebras. Por lo tanto, la disposición de los rodillos, incluidos el espaciado y los diámetros de los rodillos, se seleccionan cuidadosamente para minimizar el abultamiento entre los rodillos y las tensiones en la interfaz líquido/sólido. El soporte de la hebra requiere mantener la forma de la hebra, ya que la hebra en sí misma es una capa que se solidifica y contiene un núcleo líquido que posee fuerzas ferroestáticas abultadas debido a la presión principal relacionada con la altura de la máquina. El área de mayor preocupación está en la parte superior de la máquina. Aquí, la fuerza de abultamiento es relativamente pequeña, pero el caparazón es más delgado y más débil. Para compensar esta debilidad inherente y evitar la ruptura de la carcasa y las fugas de acero líquido resultantes, el diámetro del rollo es pequeño con un espacio reducido. Justo debajo del molde, las cuatro caras suelen estar soportadas, y solo las caras anchas están soportadas en las regiones más bajas de la máquina.

- Desdoblamiento y enderezamiento:las fuerzas de desdoblamiento y enderezamiento son tan importantes como la contención de torones y la guía desde el plano vertical al horizontal. A medida que se produce el desdoblamiento, el radio exterior de la cubierta sólida está bajo tensión, mientras que el radio interior está bajo compresión. La deformación resultante está dictada por el radio del arco junto con las propiedades mecánicas del grado de acero fundido. Si la deformación a lo largo del radio exterior es excesiva, pueden producirse grietas. Esto afectará seriamente la calidad del acero fundido. Estas deformaciones suelen minimizarse mediante la incorporación de un proceso de enderezado multipunto, en el que los radios se vuelven progresivamente más grandes para enderezar gradualmente el producto en el plano horizontal.

El proceso de casting

Para iniciar la colada de una colada fresca, el fondo del molde se sella con una barra ciega de acero, que se mantiene en su lugar hidráulicamente por la unidad de extracción de enderezamiento. Esta barra ciega evita que el acero líquido se salga del molde. El acero líquido que se vierte en el molde se solidifica parcialmente, produciendo una hebra de acero con una capa exterior sólida y un núcleo líquido. En esta zona de enfriamiento primario, una vez que la carcasa de acero tiene un espesor suficiente, de unos 10 a 20 mm, se pone en marcha la unidad de retirada de enderezamiento y se procede a retirar del molde la barra parcialmente solidificada junto con la barra ficticia. El acero líquido continúa vertiéndose en el molde para reponer el acero extraído a la misma velocidad. La velocidad de extracción depende de la sección transversal, el grado y la calidad del acero que se produce, y puede variar entre 300 mm y 7500 mm por minuto. El tiempo de vaciado es típicamente de 45 minutos a 90 minutos por calor para evitar pérdidas excesivas de calor en la cuchara. Después de salir del molde, la hebra de acero fundido ingresa a una sección de contención de rodillos y una cámara de enfriamiento secundaria en la que la hebra de solidificación se rocía con agua o una combinación de agua y aire (neblina de aire) para promover la solidificación. Esta área preserva la integridad de la forma del molde y la calidad del producto. Una sección transversal más grande requiere una contención de rodillos extendida. Una vez que la hebra está completamente solidificada y ha pasado por las unidades de enderezamiento-retirada, la barra ficticia se desconecta, retira y almacena. Después del enderezado, la hebra se corta en piezas individuales de los productos fundidos (losas, tochos, palanquillas, redondos o piezas brutas de vigas, según el diseño de la máquina).

Proceso de manufactura

- Lana de acero

- Tijeras

- Zinc

- Acero inoxidable

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Agitación Electromagnética en Proceso de Colada Continua

- Proceso de fundición a la cera perdida de acero inoxidable