Aspectos importantes de la colada continua de palanquillas

Aspectos importantes de la colada continua de palanquillas

La colada continua de palanquillas de acero es una operación que es sensible a una serie de factores. Debe realizarse con controles adecuados y con constancia y de tal manera que se produzca un producto de fundición seguro con propiedades mecánicas sólidas del acero y para garantizar un proceso continuo con demoras limitadas. El proceso requiere un buen control de los parámetros operativos para producir palanquillas sólidas y continuas.

Los aspectos importantes de la colada continua de palanquillas son (i) la calidad de las palanquillas, (ii) la productividad de la máquina y (iii) el costo de producción. Existe la necesidad de optimizar los parámetros de rendimiento para lograr una alta productividad y la calidad de palanquilla requerida con costos operativos decrecientes. La disponibilidad de la máquina y la seguridad del proceso son factores importantes durante la colada continua de palanquillas.

La colada continua de palanquilla es un proceso muy flexible en el que el operador debe reaccionar con extrema rapidez a los requisitos cambiantes. Las calidades de acero necesarias para una máquina de colada continua de palanquillas van desde acero de construcción simple (barras de refuerzo) hasta "calidad de barra especial" (SBQ) de última generación para la industria automotriz y otras aplicaciones de ingeniería, así como productos de alambre de alta calidad. como alambres de acero blando, alambre de refuerzo de hormigón pretensado y cordón para neumáticos.

Durante la colada continua, la calidad de los lingotes de acero fundido, la tensión térmica, los defectos superficiales y la formación de grietas dependen en gran medida de la distribución de la temperatura a lo largo de todo el lingote de colada continua. La atención principal se suele prestar a las temperaturas de la superficie y, en particular, a las distribuciones de temperatura de las esquinas. Sin embargo, desde el punto de vista tecnológico, la distribución de temperatura en el núcleo de la palanquilla fundida, que está muy relacionada con la longitud metalúrgica y el proceso de enderezado, también es muy importante. Por lo tanto, el monitoreo del campo de temperatura de los lingotes fundidos, su predicción, así como las tareas de control y optimización de la estrategia de enfriamiento secundario son temas prioritarios para los operadores de la máquina de colada continua de lingotes.

La solidificación del acero es un proceso en el que tiene lugar la transformación del estado líquido al estado sólido. Este proceso va acompañado de una disminución del volumen líquido y un aumento del volumen de la fase sólida. Durante la solidificación del acero, se forma una estructura cristalina y se produce el crecimiento de los cristales formados. Los cristales que precipitan del acero líquido se denominan cristales primarios y la estructura formada se conoce como estructura primaria. La estructura primaria formada influye en el comportamiento posterior del acero durante el trabajo con plástico y, hasta cierto punto, en las propiedades del producto terminado.

La cristalización comienza a una temperatura en la que el estado sólido tiene menos energía libre que el líquido. A cierta temperatura, la energía libre de la sustancia líquida es igual a la energía libre del sólido y, al mismo tiempo, la sustancia existe tanto en estado líquido como en estado sólido. Esta temperatura se denomina temperatura de estado de equilibrio, o temperatura de cristalización teórica, y dicho estado se denomina estado de equilibrio. Por encima de la temperatura del estado de equilibrio, una sustancia en su estado líquido tiene menor energía libre, y por debajo de esta temperatura la misma sustancia tiene menor energía libre en su estado sólido. Por lo tanto, la cristalización solo puede comenzar cuando la energía libre del líquido enfriado es menor que la energía libre en el estado de equilibrio.

Es necesario enfriar el líquido por debajo de la temperatura de cristalización teórica, lo que se denomina sobreenfriamiento del líquido, y la magnitud del sobreenfriamiento se denomina grado de sobreenfriamiento. Sin embargo, la temperatura a la que comienza el proceso de cristalización se denomina temperatura de cristalización real. El acero líquido es una solución multicomponente, y las consideraciones anteriores solo se refieren a sustancias puras y, por lo tanto, también es necesario considerar el efecto de superenfriamiento constitucional.

La primera etapa de la cristalización es la formación de núcleos de cristalización y la formación de la nueva interfase núcleo-líquido, después de lo cual los núcleos formados pueden crecer y aumentar su tamaño. A un grado menor de sobreenfriamiento, la diferencia entre la energía libre del líquido y la energía libre de los núcleos en formación es mínima y, por lo tanto, se forma una pequeña cantidad de núcleos. Entonces se desarrolla una estructura de grano grueso porque la tasa de nucleación es más baja que la tasa de crecimiento del núcleo. A medida que crece el grado de sobreenfriamiento, aumenta la diferencia entre la energía libre del líquido y la energía libre de los núcleos sólidos en formación, lo que provoca un aumento en la tasa de nucleación y la tasa de crecimiento del núcleo. En este caso, el aumento de la tasa de nucleación es mayor que el aumento de la tasa de crecimiento del núcleo. Se forma un gran número de núcleos con una pequeña tendencia de crecimiento, y la estructura del acero solidificado es de grano fino.

El conocimiento del proceso de solidificación es importante para la operación del proceso de colada continua de acero, porque (i) permite determinar el espesor de la capa de hilos solidificados en los lugares más peligrosos, por ejemplo a la salida del molde, (ii) permite determinar la longitud de la trayectoria de la hebra colada, y (iii) permite determinar la velocidad de solidificación de la hebra colada, que influye en su falta de homogeneidad química. El espesor de la capa de hilo solidificado a menudo se determina mediante un método simplificado con la fórmula d =k.(t)???, donde d es el espesor de la capa solidificada en milímetros, t es el tiempo en minutos y k es el coeficiente de solidificación, también conocido como la constante de velocidad de solidificación en milímetros/minuto La constante de velocidad de solidificación depende sustancialmente de tres factores, a saber (i) las dimensiones de la sección transversal de la barra fundida, (ii) la temperatura del sobrecalentamiento del acero por encima de la temperatura de liquidus y (iii) la composición química del acero fundido y la intensidad de enfriamiento.

Factores que afectan la velocidad de fundición y la productividad de la máquina

La productividad aumenta con el aumento de la velocidad de fundición y el aumento del área de sección transversal. La velocidad de lanzamiento está limitada por varios fenómenos diferentes, como se indica a continuación.

- Las fluctuaciones de nivel excesivas y las ondas en el menisco empeoran con una mayor velocidad de lanzamiento. Esto puede causar problemas de calidad de la superficie e incluso roturas de pegatinas. Este problema se puede abordar cambiando el diseño de la boquilla (dirigiendo el flujo más hacia abajo o posiblemente agregando un puerto vertical inferior), aplicando fuerzas electromagnéticas, cambiando el flujo del molde y usando otros métodos para controlar el patrón de flujo en el molde.

- Las deformaciones axiales excesivas pueden ser causadas por las fuerzas de oscilación y extracción necesarias para superar la fricción en la interfaz entre la capa de solidificación y el molde. Las grietas transversales asociadas y las rupturas pueden limitar la velocidad de fundición, especialmente si hay desalineación, conicidad excesiva o una capa de fundente líquido discontinua. Las tensiones son pequeñas si la capa líquida del fundente del molde se puede mantener continua sobre toda la superficie del molde y la alineación es buena.

- Es posible que se generen tensiones excesivas en la membrana en la capa delgada debido a la presión ferrostática del líquido debajo del molde. Esto puede provocar grietas y roturas si la cubierta no es lo suficientemente gruesa a la salida del molde. El grosor crítico de la cáscara debe ser del orden de 3 mm para un gran número de grados. Esto se logra fácilmente con cualquier velocidad de lanzamiento factible, lo que demuestra que otros criterios son más importantes.

- Cualquier falta de uniformidad local en el crecimiento de la cáscara puede conducir a regiones localmente calientes y delgadas en la cáscara, que pueden iniciar grietas longitudinales y rupturas incluso si la cáscara está por encima del espesor crítico en promedio. Este problema se puede abordar optimizando el comportamiento del fundente del molde durante la solidificación inicial, la práctica de oscilación y el diseño cónico, de modo que la lubricación del fundente sea continua, el flujo de calor inicial sea bajo y uniforme, y la conicidad de la pared del molde coincida con el perfil de contracción de la carcasa. Los grados de acero pertéctico y el acero inoxidable austenítico son los más susceptibles a este problema. El sobrecalentamiento emitido por los chorros de acero que fluyen también puede contribuir a este problema, especialmente cerca de las caras donde incide el chorro cuando se funde con boquillas bifurcadas sumergidas.

- El abultamiento excesivo de la hebra debajo del molde puede provocar una variedad de grietas internas e incluso rupturas si el abultamiento es extremo. El abultamiento se puede controlar eligiendo suficientes rodillos de soporte, manteniendo la alineación de los rodillos, controlando el enfriamiento por aspersión debajo del molde y evitando cambios repentinos en el paso de los rodillos, las aspersiones o la velocidad de fundición.

- La distancia por debajo del menisco del punto de solidificación final del centro de la hebra aumenta en proporción directa con la velocidad de colada para un espesor de sección determinado y limita la velocidad máxima de colada. El corte de la antorcha y el sistema de soporte del rodillo deben extenderse para acomodar este aumento en la longitud metalúrgica. Contrariamente a la intuición, esta longitud metalúrgica no se puede acortar significativamente aumentando la intensidad del enfriamiento por rociado.

- El recalentamiento de la hebra por debajo del extremo de las zonas de enfriamiento por aspersión genera tensión de tracción interna y grietas por desgarro en caliente, que aumentan en severidad con la velocidad de fundición. Esta comprensión se incorpora en el trabajo pionero de Brimacombe y colaboradores para proporcionar criterios de diseño para las zonas de aplicación. La zona de enfriamiento por aspersión debe extenderse para evitar estas grietas.

- Hay muchas otras preocupaciones especiales de calidad, que a veces imponen límites en la velocidad de lanzamiento. Por ejemplo, en los aceros de carbono ultra bajo, se requiere un límite superior relativamente lento en la velocidad de colado para reducir los defectos de tubo tipo lápiz y otras ampollas debido al atrapamiento de burbujas de argón en el radio interior de las coladas de molde curvo. La velocidad de lanzamiento solo se puede aumentar en tales situaciones mediante cambios cuidadosos en las condiciones de operación que eviten los defectos específicos de interés.

Claramente, aumentar la velocidad de colada de un proceso de colada continua requiere una cuidadosa consideración de muchos fenómenos diferentes. La lista anterior muestra que se deben cumplir ocho criterios separados, cualquiera de los cuales podría limitar la velocidad de fundición para una operación determinada.

Propiedades mecánicas del acero a temperaturas elevadas

Para que la máquina de colada continua de palanquilla funcione sin problemas, es necesario que el operador de la máquina tenga conocimiento de las propiedades mecánicas del acero a las temperaturas elevadas que se describen a continuación.

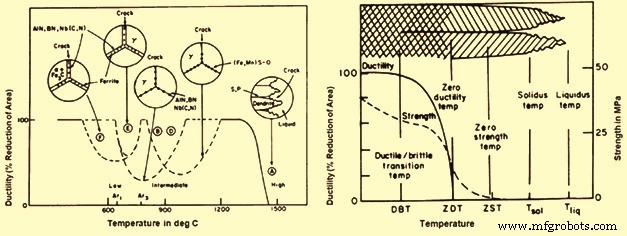

- Ductilidad en caliente del acero:el acero tiene una ductilidad reducida en rangos de temperatura específicos, lo que tiene una implicación importante en la formación de grietas. La figura 1 muestra esquemáticamente las zonas de temperatura de ductilidad en caliente reducida del acero y sus correspondientes mecanismos de fragilización. Es evidente que hay tres zonas de ductilidad reducida. De estos, la zona de alta temperatura y la zona de baja temperatura contribuyen significativamente a la formación de grietas en la colada continua. La zona de temperatura intermedia rara vez es responsable del agrietamiento en la colada continua.

- La zona de alta temperatura de baja ductilidad es operativa a temperaturas entre 30 °C y 70 °C de la temperatura solidus, donde la deformación asociada a la fractura del acero es inferior al 1 %. La pérdida de ductilidad está asociada con la microsegregación de azufre (S) y fósforo (P) en las interfases de dendritas en solidificación. Este enriquecimiento de soluto reduce localmente la temperatura de solidus, dando lugar a una temperatura de ductilidad "cero" por debajo de la temperatura de solidus a granel correspondiente a la composición media. La tensión de tracción aplicada al acero en esta zona de temperatura hace que las dendritas se separen y la superficie de fractura resultante muestra una apariencia suave y redondeada que es característica de la falla de la película líquida. La presencia de manganeso (Mn) es beneficiosa, especialmente cuando las relaciones Mn/S son superiores a 20, ya que se combina preferentemente con S para formar precipitados de MnS menos dañinos, lo que minimiza la formación de una película líquida. Los contenidos crecientes de S, P, Sn (estaño) y Cu (cobre) deterioran la ductilidad, que ha demostrado ser relativamente insensible a la velocidad de deformación y al tratamiento térmico posterior. Las grietas que se suelen observar en las palanquillas de colada continua se forman en esta zona de baja ductilidad. Por lo tanto, la profundidad de las grietas desde la superficie se vuelve muy importante, ya que indica el espesor de la capa en el momento de la formación de grietas.

- La zona de baja temperatura de baja ductilidad en los lingotes de colada continua ocurre en la región bifásica de austenita-ferrita por debajo de la temperatura Ar3. Corresponde a la zona 'E' en la Fig. 1. El mecanismo de fragilización normalmente se atribuye a la concentración de deformación en la película de ferrita primaria que se forma a lo largo de los límites de grano de austenita. La ferrita es más dúctil y tiene menos resistencia que la austenita, por lo que debilita la estructura. La presencia de precipitados como AlN, Nb(CN) y BN agrava aún más el problema al aumentar la concentración de deformación y fragilizar la ferrita del límite de grano, cada precipitado nuclea un microvacío. Además, la ferrita primaria fomenta la precipitación preferencial en los límites de grano ya que los nitruros tienen una solubilidad mucho menor en la ferrita que en la austenita. La ductilidad es mínima cuando las bolsas nuclean el primer enlace de ferrita primaria en una película continua en los límites de grano de austenita. El espesor de esta película de ferrita proeutectoide es el factor de control de la ductilidad según este mecanismo. Con temperaturas más bajas o tiempos de mantenimiento más largos, el mayor espesor de la película de ferrita es responsable de la mejora observada en la ductilidad. El rango de temperatura en el que se produce la pérdida de ductilidad está en el rango de alrededor de 500 °C a 900 °C.

- Durante el proceso a través de la máquina de fundición, la hebra de solidificación está sujeta a condiciones térmicas y cargas mecánicas variables, las cuales contribuyen a la generación de tensiones y deformaciones. Para que el agrietamiento ocurra en un lugar determinado, las dos condiciones que deben cumplirse son (i) el estado de tensión/deformación es de naturaleza de tracción, y (ii) se excede la resistencia a la fractura o la deformación hasta la falla del acero.

- Un principio fundamental que rige la generación de estrés térmico es que requiere que la expansión o contracción libre esté restringida o que los gradientes en el material sean no lineales. En la colada continua de acero, las condiciones en el cordón se acercan a las de la deformación plana generalizada, lo que permite cierta expansión longitudinal (en la dirección de colada), minimizando la generación de tensiones y deformaciones longitudinales. Además, los gradientes térmicos longitudinales son bastante bajos en comparación con los del plano transversal. Por lo tanto, el agrietamiento transversal, que requiere un componente de tensión o deformación longitudinal, rara vez puede vincularse a condiciones térmicas adversas y casi siempre es de origen mecánico. En el plano transversal, sin embargo, existe una mayor restricción a la expansión libre, lo que, junto con los gradientes de temperatura pronunciados y frecuentemente no lineales, da lugar a altas tensiones térmicas transversales. Además, los cambios repentinos en las tasas de extracción de calor provocan cambios en los gradientes térmicos, principalmente en la superficie. La expansión o contracción preferencial de estas regiones también genera tensiones en el plano transversal. Debido a las altas temperaturas en la cadena de solidificación, puede ocurrir una rápida relajación de estas tensiones debido a la fluencia. Sin embargo, la deformación resultante, si es excesiva en relación con la deformación a la fractura y si es de naturaleza de tracción, puede conducir a grietas longitudinales. La falta de cuadratura debido al enfriamiento desigual en el molde o los aerosoles de enfriamiento da lugar a tensiones de tracción en las esquinas de ángulo obtuso, o en las regiones de las esquinas de los lingotes, lo que puede dar como resultado grietas en las esquinas longitudinales o grietas en las esquinas. El recalentamiento de la superficie de los lingotes debajo del molde o los aerosoles de enfriamiento también pueden causar una expansión de las capas superficiales, lo que impone tensiones de tracción en el frente de solidificación donde el acero tiene la ductilidad más baja. Si hay unión en las esquinas de la palanquilla dentro del molde, entonces el enfriamiento excesivo en algún lugar de una cara puede causar tensión localizada y depresiones longitudinales y grietas. El sobreenfriamiento en la región del menisco o en las zonas superiores de rociado de enfriamiento genera tensiones de tracción en la superficie, lo que lleva a grietas faciales longitudinales.

- Hay muchas fuentes de tensiones mecánicas en la cadena de solidificación. El atascamiento en el molde, la lubricación inadecuada, las condiciones de oscilación o la conicidad excesiva hacen que las fuerzas de extracción actúen sobre la barra. Esto genera tensiones y deformaciones de tracción axial que se concentran en regiones localmente delgadas de la cubierta, como en las marcas de oscilación, para causar depresiones transversales o grietas transversales. Las tensiones en el frente de solidificación, donde el acero tiene la ductilidad más baja, son de compresión en la posición de máximo abombamiento y de tracción debajo del rodillo en el frente de solidificación, cuando se produce la compresión del abultamiento. Si la conicidad es insuficiente, el abultamiento de la cubierta en la región inferior del molde provoca una acción de bisagra en los sitios fuera de las esquinas y tensión de tracción en el frente de solidificación.

Fig. 1 Zonas de temperatura de ductilidad en caliente reducida del acero y propiedades mecánicas

Solidificación de la hebra

Los procesos de flujo de calor dentro de la hebra de acero en solidificación, como la extracción del sobrecalentamiento y el crecimiento de la capa de solidificación, influyen en la calidad de la palanquilla fundida. El conocimiento de la distribución de temperatura en la capa sólida es valioso, desde el punto de vista de la calidad, porque revela si hay gradientes térmicos que cambian rápidamente y que pueden generar tensiones y grietas. El recalentamiento de la superficie del tocho debajo del enfriamiento secundario es un ejemplo.

Normalmente, el sobrecalentamiento se extrae en gran medida en el molde. Esto es importante ya que existe un fuerte vínculo entre el sobrecalentamiento y la zona equiaxial en el lingote fundido, debido al comportamiento de los cristalitos que se mueven libremente. Por lo tanto, la extracción de calor en el molde, influenciada por varias variables, puede afectar la estructura interna y, como resultado, la presencia de grietas internas y la severidad de la segregación y porosidad en la línea central.

El perfil de la carcasa tiene un uso particularmente importante para lograr una palanquilla fundida de calidad, libre de grietas superficiales o internas. Por lo general, todas las grietas se forman en la zona de baja ductilidad cerca del frente de solidificación (dentro de 50 °C a 100 °C de la temperatura solidus). Por lo tanto, la distancia de una grieta desde la superficie es la medida directa del espesor de la capa en el momento en que se generó la grieta.

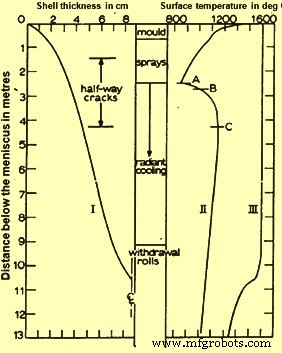

En la figura 2 se muestra un ejemplo del perfil axial del espesor de la coraza y la temperatura de la mitad de la cara que muestra la posición aproximada de la formación de grietas a mitad de camino y el recalentamiento por debajo de los rociadores para la colada de una palanquilla. La ubicación axial aproximada de la formación de grietas se muestra y se ve a cerrarse a la salida de la zona de enfriamiento secundaria, por debajo de la cual la temperatura media de la cara rebota bruscamente. El recalentamiento rápido hace que se generen esfuerzos de tracción en la zona de baja ductilidad cercana al frente de solidificación. Por lo tanto, para evitar estas grietas, los aerosoles deben ser tales que minimicen el recalentamiento de la superficie. Efectivamente, esto da lugar a una zona de enfriamiento secundaria más larga con un flujo de agua que se estrecha axialmente para reducir la discontinuidad de la extracción de calor entre el fondo de la zona de rociado y la entrada al enfriamiento por radiación. La aplicación del perfil de la carcasa también puede ser muy útil para distinguir entre grietas generadas en el molde o debajo de él.

Fig. 2 Perfil axial del grosor de la carcasa y temperatura en la mitad de la cara

La predicción del fondo de la piscina es importante por dos razones. La primera razón es que no se debe permitir que el charco de líquido se extienda más allá de la posición de corte. Normalmente, la profundidad de la piscina y la velocidad de lanzamiento están relacionadas linealmente. Por lo tanto, la profundidad de la piscina se puede controlar mediante la velocidad de lanzamiento. La razón de la relación lineal es que el tiempo para solidificar una sección determinada es aproximadamente constante e independiente de la velocidad de colada. La segunda razón es que el conocimiento de la profundidad de la piscina puede ayudar en la prevención de grietas por deflexión, que pueden formarse durante el enderezado del tocho colado a la posición horizontal. Si el cordón no se solidifica en el enderezador, los esfuerzos de tracción que actúan en la región de baja ductilidad cerca del frente de solidificación pueden provocar la formación de grietas (dependiendo del diseño de la unidad de inflexión). Por lo tanto, puede ser necesario limitar la velocidad de colada para garantizar que la sección esté completamente solidificada y que se elimine la zona de baja ductilidad, antes del enderezador.

Dos aspectos de la solidificación en la colada continua que necesitan una comprensión adecuada son (i) la estructura (columnar frente a equiaxial) y (ii) el crecimiento de la capa sólida que encierra la piscina líquida. La estructura del molde tiene una importancia crítica para la calidad, ya que influye tanto en la formación de grietas internas como en la macrosegregación. La uniformidad del crecimiento de la piel solidificada puede agravar de manera similar la formación de grietas superficiales longitudinales, así como la frecuencia de depresiones transversales y rupturas durante la colada del tocho.

Estructura fundida

Varios factores tienen una influencia significativa en el tamaño de la zona equiaxial central en relación con la zona columnar circundante en una sección de colada continua. Estos factores son (i) el sobrecalentamiento del acero, (ii) la composición del acero, (iii) el flujo de fluido en la piscina de líquido, (iv) el tamaño de la sección y (v) el diseño de la máquina (máquina curva o recta). De estos, el sobrecalentamiento que normalmente se mide en la artesa tiene un efecto dominante. La zona columnar se ve favorecida a expensas de la zona equiaxial con el aumento de la temperatura del acero (líquido más sobrecalentamiento). El efecto máximo normalmente se ve cuando el sobrecalentamiento es inferior a 30 °C. Por lo tanto, es deseable un sobrecalentamiento bajo (en la medida de lo posible sin congelar las boquillas) para maximizar una estructura equiaxial que es más resistente a las grietas y promueve una macrosegregación reducida. /P>

El contenido de C del acero tiene un efecto sobre la longitud de la zona columnar de los lingotes de colada continua. La estructura equiaxial se prefiere en el rango medio de carbono (0,17 % a 0,38 % C). El aumento del contenido de P, de 0,008 % a 0,02 % en las palanquillas con 0,13 % a 0,30 % de C, también provoca que la zona columnar se contraiga.

Efectos similares son visibles en las palanquillas agitadas electromagnéticamente. El flujo de fluido inducido por agitadores electromagnéticos puede mejorar notablemente el crecimiento de la zona equiaxial, especialmente si se realiza en el molde con recalentamientos moderados. La agitación debajo del molde también puede interrumpir el crecimiento de las dendritas columnares, aunque se debe tener precaución para minimizar la formación de bandas blancas de solidificación (como se observa en las impresiones de azufre de una sección de fundición). Un tamaño de sección grande también es favorable para el crecimiento de una zona equiaxial.

El diseño de la máquina de colada continua, ya sea recta o curva, también influye en la estructura de colada. La longitud de la zona columnar adyacente a la cara del radio interior (superior) generalmente se extiende hasta la línea central del tocho, mientras que la zona columnar adyacente a la cara del radio exterior (inferior) es considerablemente más corta. Esta observación es característica de las secciones de acero fundidas en una máquina de molde curvo en relación con la estructura simétrica del eje obtenida con máquinas rectas. Se supone que el cristal de acero generado en el menisco cae al charco de líquido y se asienta preferentemente contra el frente de solidificación que avanza desde la cara exterior del radio. De esta manera, el crecimiento de las dendritas columnares se detiene, mientras que en el lado opuesto, adyacentes a la cara interior del radio, las dendritas columnares crecen sin obstáculos. La influencia de los factores que influyen en la estructura del molde puede explicarse en términos de la generación y supervivencia de estos cristales sueltos. Como ejemplo, el sobrecalentamiento tiene un efecto tan fuerte porque los cristales se vuelven a fundir en un líquido excesivamente caliente para que el crecimiento columnar pueda continuar sin obstáculos. De manera similar, el medio C muestra una mayor cantidad de estructura equiaxial ya que los cristales que entran en una región de líquido caliente deben volver a fundirse mediante la transformación del estado sólido de la fase gamma a delta. Esto implica la difusión de C, una limitación cinética pequeña pero importante.

Crecimiento de la concha

En la región del moho, la tasa de crecimiento de la cáscara se rige por la eliminación de calor externo. Por lo tanto, todas las variables que influyen en la distribución del flujo de calor del molde también impactan directamente en el crecimiento de la cáscara. En la parte inferior de la máquina de fundición, donde la coraza se ha engrosado considerablemente, la conducción a través del acero de la coraza sólida se convierte en determinante de la velocidad.

Un aspecto importante del crecimiento de la cáscara, particularmente en el moho, es que puede no ser uniforme. El caparazón puede ser localmente delgado junto a las marcas de oscilación profundas donde el espacio entre el acero y el molde es grande. El contenido de C del acero también influye en la uniformidad del crecimiento de la cáscara. Se ha visto mientras se examinaban las corazas de ruptura que el crecimiento de la coraza es menos uniforme en la coraza de ruptura con 0,1% de C debido al arrugamiento notable de la superficie. Las arrugas y los espacios asociados reducen la eliminación de calor del molde. Se supone que el origen de este comportamiento es la contracción asociada con la transformación delta a gamma, que a 0,1 % C procede en estado sólido a la temperatura más alta.

Macrosegregación

En los lingotes de colada continua, la gravedad de la macrosegregación y la porosidad de la línea central está relacionada con la estructura de colada. En general, con la zona columnar más grande, hay más problemas de calidad. Por lo tanto, factores como (i) sobrecalentamiento bajo, (ii) composición del acero, (iii) acero C medio, (iv) agitación electromagnética, particularmente en el molde, y (v) tamaño de sección grande ayudan en la formación de estructura equiaxial. lo cual es beneficioso para la calidad.

La dificultad para controlar la macrosegregación en los lingotes surge, en parte, de la generación/supervivencia de cristales sueltos, pero también del empaquetamiento de los cristales en la parte inferior de la piscina líquida donde la fracción sólida está aumentando. En condiciones adversas, el puenteo periódico de los cristales cerca del fondo de la piscina provoca el aislamiento de bolsas de líquido, que se congelan para formar cavidades de contracción y una región de macrosegregación (C, Mn, S, P,). Para la fundición de aceros de alto C, que son susceptibles a este problema, recientemente se ha adoptado otro enfoque para reducir la macrosegregación. Los lingotes se moldean con sobrecalentamiento alto para eliminar los cristales (y la estructura equiaxial), mientras que se aplican rociadores de enfriamiento de alta intensidad para maximizar la tasa de solidificación y, por lo tanto, reducir la tendencia a la segregación.

La macrosegregación en la línea central de los lingotes de colada continua se origina principalmente en el abultamiento muy cerca de la finalización de la solidificación. El abultamiento atrae el líquido residual enriquecido hacia abajo, donde se congela en la línea central. El agrietamiento también puede ocurrir al mismo tiempo si el abultamiento es severo. La extensión de la estructura equiaxial es un factor importante en la segregación, como también lo es para la "semi macrosegregación", que aparece como manchas en el interior de la palanquilla. La morfología y el empaquetamiento de los cristales, así como la agitación electromagnética, influyen en la extensión de la macrosegregación.

Proceso de manufactura

- Aspectos importantes relacionados con la inspección de calidad del mecanizado CNC

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Agitación Electromagnética en Proceso de Colada Continua

- Papel del molde en la colada continua de acero

- Tecnología de refrigeración secundaria en el proceso de colada continua

- WL 3.1754 Grado 3.1754 T6