Papel del molde en la colada continua de acero

Papel del molde en la colada continua de acero

Los moldes juegan un papel importante en el proceso de colada continua de acero líquido. Son el corazón del proceso de colada continua. En el proceso de fundición continua, el acero líquido se vierte desde la artesa al molde de fundición a través de la boquilla de entrada sumergida (SEN) sumergida en el acero líquido. Los moldes se enfrían con agua. La solidificación del líquido comienza en el molde por enfriamiento indirecto. El proceso de enfriamiento en el molde se conoce como proceso de enfriamiento primario.

En el molde, una capa delgada de acero junto a las paredes del molde se solidifica antes de la sección central. Esto se llama hebra y deja la base del molde en una cámara de pulverización. La mayor parte del acero líquido dentro de las paredes del hilo todavía está fundido. El torón es sostenido inmediatamente por rodillos refrigerados por agua muy próximos entre sí que sostienen las paredes del torón contra la presión ferrostática del acero líquido que aún se solidifica dentro del torón. Para aumentar la velocidad de solidificación, la hebra se rocía con grandes cantidades de agua a medida que pasa por la cámara de rociado. Este es el proceso de enfriamiento secundario. La solidificación final del hilo puede tener lugar después de que el hilo haya salido de la cámara de pulverización.

La función del molde de colada continua es recibir el acero líquido y garantizar una rápida transferencia de calor al agua de enfriamiento para permitir una rápida solidificación. El acero líquido, al salir del molde, debe presentar una capa exterior lo suficientemente gruesa para evitar que salpique sobre las piezas de la máquina de colada continua. El molde debe cumplir esta función. Después del molde, se realiza un enfriamiento adicional de la hebra de acero a través del enfriamiento directo más rápido con la ayuda de los rociadores de agua directos.

La solidificación surge de la naturaleza dinámica del proceso de fundición. En particular, esto se relaciona con lo siguiente.

- Manejo de flujo de calor muy alto en el molde

- Cuidado de la capa sólida inicial delgada y frágil para evitar la ruptura durante el descenso del hilo por el molde

- Diseño de parámetros de fundición en sintonía con la dinámica de solidificación del grado de acero para minimizar o eliminar defectos superficiales e internos en el producto fundido

Los elementos clave de la carcasa de acero que sale del molde son la forma, el grosor de la carcasa, la distribución uniforme de la temperatura de la carcasa, la calidad interna y superficial libre de defectos con una porosidad mínima y pocas inclusiones no metálicas.

El funcionamiento seguro (es decir, sin rotura de metal) de la máquina de fundición y el logro de una calidad aceptable del acero fundido requieren conocimientos tanto de la ingeniería de procesos como de la metalurgia de la solidificación. Los aspectos importantes son el control de la fricción en el molde y el impacto de las características del grado en el proceso de solidificación. El primero es un ejemplo único de combinación de mecanismo de solidificación e ingeniería de procesos, y el segundo define los parámetros de fundición que se aplicarán para la fundición de diversos grados de acero.

Molde

El molde es básicamente una estructura de caja abierta, que contiene un revestimiento interior enfriado por agua fabricado con una aleación de cobre de alta pureza. Se agregan pequeñas cantidades de elementos de aleación para aumentar la resistencia. El agua del molde transfiere el calor de la capa que se solidifica. La superficie de trabajo de la cara de cobre a menudo se enchapa con cromo o níquel para proporcionar una superficie de trabajo más dura y para evitar la acumulación de cobre en la superficie de la hebra fundida, lo que puede facilitar las grietas en la superficie del acero fundido. La profundidad del molde puede oscilar entre 0,5 m y 2,0 m, según la velocidad de fundición y el tamaño de la sección.

El molde se estrecha para reducir la formación de espacios de aire. La conicidad suele ser el 1 % de la longitud del molde. Para la sección transversal del molde, la conicidad es de aproximadamente 1 mm para un molde de 1 m de largo. La sección transversal del molde es la sección transversal de la sección que se está colando. La sección transversal del molde disminuye gradualmente de arriba a abajo.

El enchapado que consiste en recubrir la pared interior del molde, es para alargar la vida de los moldes de cobre. La calidad del recubrimiento tiene un papel importante en la determinación de la vida útil del molde. A lo largo de los años, se han desarrollado diferentes tipos de recubrimientos que han mejorado continuamente la calidad y la rentabilidad de los moldes de colada continua.

Dependiendo de los requisitos del proceso de fundición, se deben aplicar diferentes procesos de recubrimiento y materiales para obtener un resultado óptimo. Los materiales de recubrimiento disponibles son Ag, Ni, Cr, Mo, CrO, ZrO y Al2O3. El recubrimiento se aplica mediante un proceso químico, electrolítico o térmico. Los diferentes tipos de recubrimientos disponibles son los siguientes.

- Recubrimiento paralelo:este tipo de recubrimiento evita el contacto directo entre el hilo y el cobre, controla las pérdidas térmicas (en todos los casos, no la disipación) al variar el espesor del recubrimiento y mejora la vida útil.

- Recubrimiento múltiple – Este tipo de revestimiento compensa los puntos calientes y mejora la vida útil.

- Recubrimiento paralelo parcial en la entrada o salida del molde:el recubrimiento en la entrada reduce la disipación de calor en las áreas superiores del molde, evita la superposición y mejora la vida útil. El revestimiento a la salida reduce la disipación de calor en el extremo del molde y mejora la vida útil.

- Recubrimiento cónico:este tipo de recubrimiento controla la disipación de calor a lo largo del molde y mejora la vida útil.

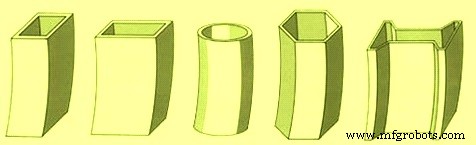

Los moldes de colada continua pueden tener diferentes formas y conos internos dependiendo de la sección transversal a colar en la máquina de colada continua. En la figura 1 se muestran algunas formas de sección transversal típicas de los moldes.

Fig. 1 Formas de la sección transversal del molde

Requisitos deseados del molde

El molde debe ser resistente a la erosión térmica y la distorsión. Las propiedades deseadas del molde son las siguientes.

- Alta conductividad térmica

- Alta resistencia y dureza para garantizar (i) resistencia al desgaste, (ii) resistencia a la fluencia, (iii) resistencia a la fatiga y (iv) resistencia al agrietamiento

- Alta temperatura de ablandamiento (mantiene las propiedades deseadas a altas temperaturas)

El control de la altura del acero líquido en el molde es crucial para el éxito de la máquina de colada continua. Esto se hace controlando el nivel de acero (nivel de menisco). La solidificación se inicia desde el menisco de acero a nivel del molde. Los sensores de nivel de molde se utilizan para controlar el nivel de menisco en el molde. Los sensores se utilizan para controlar el nivel del menisco.

El moho normalmente extrae alrededor del 10 % del calor total. La transferencia de calor del molde es crítica y compleja. El modelado matemático y por computadora se utiliza típicamente para desarrollar una mayor comprensión de las condiciones térmicas del molde y para ayudar en el diseño y las prácticas operativas adecuadas. La transferencia de calor generalmente se considera como una serie de resistencias térmicas de la siguiente manera.

- Transferencia de calor a través de la capa de solidificación

- Transferencia de calor desde la superficie de la carcasa de acero a la superficie exterior del molde de cobre

- Transferencia de calor a través del molde de cobre

- Transferencia de calor desde la superficie interna del molde de cobre al agua de enfriamiento del molde

La solidificación temprana en la colada continua ocurre en forma de congelación parcial de la curvatura del menisco que se origina en el punto de contacto con el líquido del molde. Una de las principales funciones del molde es evitar que se pegue y se rompa esta capa delgada inicial durante el descenso de la hebra que se solidifica. Para minimizar la adherencia y el desgarro de la cubierta, la fricción entre la superficie de la hebra y la pared del molde debe mantenerse por debajo de un nivel crítico según la resistencia de la cubierta.

Oscilación del molde

La minimización de la fricción y la liberación continua de la carcasa del molde se han logrado mediante la introducción de la oscilación del molde con la ayuda de la lubricación. El molde se hace oscilar hacia arriba y hacia abajo para retirar la hebra parcialmente solidificada. La frecuencia oscilante se puede variar. El molde también oscila verticalmente (o en una trayectoria curva casi vertical) para evitar que el acero líquido se adhiera a las paredes del molde.

El ciclo de oscilación influye en la fricción de las hebras del molde, incluida la liberación de las hebras del molde, y también define la topografía de la superficie del producto fundido. Los ciclos de oscilación del molde varían en frecuencia, carrera y patrón. Desde el punto de vista de la lubricación, el ciclo de oscilación se traduce en dos fases operativas como se muestra a continuación.

- Una fase de compresión de duración t1 definida como el tiempo de desprendimiento negativo en el que la escoria del molde se infiltra en el espacio entre la primera capa solidificada y el molde. El período t1 es testigo de una mayor velocidad descendente del molde en relación con la velocidad descendente de la hebra y es responsable de la liberación de la coraza de la pared del molde y permite que se desarrollen tensiones de compresión en la coraza que aumentan su resistencia al sellar las fisuras superficiales y la porosidad. .

- Una fase de lubricación de duración t2 en la que se aplican esfuerzos de tracción a la primera capa solidificada acompañada de la deposición de la escoria infiltrada del molde contra la pared del molde. Esto corresponde al movimiento ascendente del molde.

La oscilación del molde es necesaria para minimizar la fricción y el atascamiento de la capa que se solidifica y evitar el desgarro de la capa y las roturas del acero líquido, que pueden causar estragos en el tiempo de inactividad de los equipos y las máquinas debido a la limpieza y las reparaciones. La fricción entre la carcasa y el molde se reduce mediante el uso de lubricantes para moldes, como aceites o fundentes en polvo para moldes. La oscilación se logra hidráulicamente o mediante levas o palancas accionadas por motor que soportan y alternan (u oscilan) el molde.

La oscilación del molde da como resultado la formación de marcas de oscilación (OM) a intervalos casi regulares en la superficie del producto colado. Estas marcas pueden ir acompañadas de la formación de ganchos solidificados debajo de las marcas de oscilación. La formación de marcas de oscilación comprende básicamente tres etapas principales.

- Solidificación parcial del menisco contra la pared del molde y el polvo del molde en forma de gancho frágil.

- Doblamiento del anzuelo durante t1 y cicatrización de cualquier desgarro del caparazón (causado por arrastre viscoso en la carrera ascendente anterior). La línea de segregación se atribuye a la flexión de la cubierta, donde el líquido interdendrítico rico en soluto se exprime hacia la superficie.

- El desdoblamiento del caparazón tiene lugar durante la carrera ascendente por arrastre viscoso. La carrera ascendente también puede estar asociada con el desbordamiento de acero líquido sobre el gancho doblado en caso de una fuerte elevación del nivel del molde o de la cubierta del menisco. También es posible una combinación de carcasa inflexible y rebosadero de metal. Las marcas de oscilación tienden a ser más profundas en caso de que la carcasa no se doble, mientras que estas son poco profundas y muestran superficies superpuestas cuando se produce un desbordamiento.

La forma de las marcas de gancho y oscilación está básicamente relacionada con el grado de flexión/desflexión de la carcasa y el desbordamiento sobre el menisco durante el lanzamiento.

Lubricación de moldes

También se puede agregar un lubricante al acero líquido en el molde para evitar que se pegue y para atrapar cualquier partícula de escoria (incluidas partículas de óxido o incrustaciones) que pueda estar presente en el acero líquido y llevarlas a la parte superior de la piscina para formar un capa flotante de escoria.

La lubricación en el molde surge de la infiltración de la escoria del molde en el hueco del molde de la hebra. Hay capas de escoria en el espacio. Se considera que la fricción en el molde se origina a partir de dos mecanismos. El movimiento del molde en relación con la cáscara solidificada da lugar a una fuerza de fricción debido a la viscosidad de la película de escoria. La fuerza de fricción generada a través de este mecanismo, denominada fricción líquida, está relacionada con la velocidad del molde, la velocidad de fundición, la viscosidad de la película de escoria líquida y el espesor de la película de escoria.

Si ocurre un movimiento relativo entre la hebra y la escoria de molde solidificada, la fuerza de fricción se genera por contacto sólido-sólido. La fricción sólida resultante está relacionada con el coeficiente de fricción sólida y la presión ferrostática del acero fundido.

La lubricación líquida domina por completo en la parte superior del molde. Por otro lado, el valor de la fricción sólida es menor que la fricción líquida en la parte inferior del molde, lo que indica el predominio de la lubricación sólida. Además, con una viscosidad de escoria más baja, la zona de lubricación líquida se extiende más hacia la parte inferior del molde.

El concepto de fricción, como se mencionó anteriormente, es útil para explicar la mayor tendencia a la ruptura de la pegatina con el aumento de la velocidad de lanzamiento. El análisis de fricción indica que la prevención de la rotura por pegajosidad en el colado a alta velocidad requiere mejorar la lubricación en la parte superior del molde, especialmente justo debajo del menisco.

Proceso de manufactura

- Lana de acero

- Tijeras

- Zinc

- Acero inoxidable

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Proceso de fundición a la cera perdida de acero inoxidable