Tecnología de fundición en blanco de haz

Tecnología de fundición en blanco del haz

El desarrollo de la colada directa de brutos de vigas es uno de los casos de éxito más destacados en la evolución de la colada continua de acero. La colada continua de secciones transversales casi netas, llamadas "piezas de viga" o "huesos de perro", ha sido un proceso comercial eficiente para fabricar productos de acero largos como vigas I y H desde que se encargó la primera colada de vigas en bruto en Algoma Steel (ahora Essar Steel Algoma Inc., Sault Ste. Marie, Canadá) en 1968. Su rentabilidad frente a la fundición convencional se debe a una mayor productividad, menores costes de laminación y mayor eficiencia energética.

Al igual que con muchas otras innovaciones, la industria siderúrgica relativamente conservadora necesitó algún tiempo para aceptar este concepto revolucionario. Su exitosa aplicación dependía de la cooperación interdisciplinaria y de la optimización del proceso de fundición y laminación. Este esfuerzo pionero atrajo de inmediato un gran interés no solo en la industria del acero, sino también en el mundo académico, por ejemplo, en el estudio del patrón de solidificación de esta forma compleja de hebra. Sin embargo, pasaron otros cinco años hasta que despegó la siguiente máquina de colada de vigas en bruto en la planta Mizushima de Kawasaki Steel Corporation.

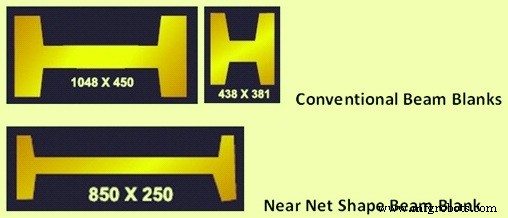

La colada continua y el laminado de vigas en bruto se han convertido en una práctica común en la producción de vigas de acero. El desarrollo en los últimos años se concentra en la fundición de espacios en blanco de vigas de forma casi neta. La diferencia entre el blanco de viga convencional y el de forma casi neta se muestra en la Fig. 1. El blanco de viga convencional tiene un ala relativamente más gruesa, generalmente de más de 100 mm, mientras que el blanco de viga de forma casi neta tiene un espesor de ala inferior a 100 mm, generalmente con un límite inferior de 50 mm en la práctica. Se pueden producir docenas, incluso cien vigas al rodar solo una viga en blanco.

Fig. 1 Espacios en blanco de viga de forma convencional y cercana a la red

La fundición de vigas en blanco ofrece ventajas similares a las de la fundición de desbastes delgados para la producción de productos planos debido a la fundición de forma casi neta para la producción de secciones pesadas y medianas. Para la fabricación de vigas I y H en el rango de peso superior, la aplicación de piezas brutas de vigas fundidas en lugar de las vigas convencionales es una excelente alternativa.

La colada directa de espacios en blanco de vigas de tamaño pequeño reduce significativamente el número de pasadas de laminación. Por lo general, a partir de una palanquilla o tocho estándar, se requieren 6 pasadas de desmontaje más 10 pasadas de acabado para dar forma a la sección IPE 100 (100*50*5 mm). Si el tamaño de los espacios en blanco de la viga fundida se reduce a 110*70*12 mm (25 kg/m), solo se requieren un total de 6 pasadas para dar forma a la sección IPE100.

La producción de vigas de forma casi neta también es uno de los intereses recientes de los productores de vigas de todo el mundo para reducir los costos inducidos por el recalentamiento y el laminado de las vigas en bruto. Esto se logra combinando la fundición de piezas brutas de vigas de forma casi neta (espesor de alma de 50 mm) y el laminado directo. El grado de la forma casi neta está determinado por las pasadas de laminación mínimas requeridas para obtener la microestructura metalúrgica deseada.

La planta basada en el concepto de blanco de haz de forma casi neta es muy compacta. Consiste principalmente en ruedas de planta de vigas para proporcionar vigas en blanco, un horno para alcanzar la distribución de temperatura requerida para el laminado, un soporte de desmontaje convencional y un grupo de soporte universal U1-E1-U2 que incluye un soporte de desbaste universal, un borde de 2 alturas soporte y un soporte de acabado universal.

Las ventajas económicas de la fundición de vigas en bruto se pueden atribuir principalmente al proceso de laminación. Debido a la forma casi neta de las piezas en bruto de la viga, se necesita menos trabajo de laminado en el tren de desmenuzado para lograr la sección transversal necesaria para la operación de laminado adicional. Por ejemplo, en ARBED-SWT (Stahlwerk Thüringen) en el pasado, la viga IPE 300 se producía a partir de una sección transversal rectangular de 80 x 300 mm mediante la aplicación de 11 pasadas de laminación en el tren de laminación. Hoy en día, mediante el uso de la sección transversal de la viga en bruto, solo se necesitan 5 pasadas para obtener el mismo resultado.

Las siguientes ventajas están disponibles debido a la fundición y el laminado de piezas en bruto de vigas convencionales.

- Menos pasadas de laminación en el laminador de descomposición

- Aumento de la productividad de un tren de laminación existente de alrededor del 15 %

- Reducción del consumo de energía en los puestos de desmontaje del tren de laminación de alrededor del 55 %

- Menos costes de rollo debido a la reducción del número de cajas de laminación

- Menos costes de mantenimiento en la caja rodante averiada (ahorro de alrededor del 55 %)

La producción del tren de laminación aumenta en aproximadamente un 1 %, debido a la mejora de la formación de la forma como consecuencia de la forma casi neta de la viga en bruto, particularmente al comienzo de la viga laminada. Existe un potencial adicional para el ahorro de costos de energía de recalentamiento de alrededor del 8 % debido a la mejor relación superficie/volumen para los espacios en blanco del haz en caso de carga en frío.

Las ventajas económicas debidas a la forma casi neta de la fundición de vigas en bruto para la producción de vigas y secciones se pueden atribuir principalmente a los costos de laminación reducidos (o eliminados) en la caja de desbaste del tren de laminación en caliente. Estos se resumen a continuación.

- Alrededor de un 30 % menos de costes de inversión

- Alrededor de un 15 % de aumento de la productividad

- Eliminación de pasadas de rodadura en la caja de desbaste

- Alrededor de un 1,5 % más de rendimiento

- Costos operativos más bajos

- Menor consumo de energía y menores emisiones de CO2 y NOx

- Alrededor de un 55 % menos de costes de mantenimiento

- Reducción de las horas de mano de obra necesarias por tonelada de acero

- No se necesita almacenamiento intermedio de flores

Los beneficios anteriores han contribuido sustancialmente al rápido aumento de la fundición de vigas en bruto en los últimos años.

Operación de artesa

Para tamaños de viga en blanco más pequeños, se aplica vertido de flujo abierto y lubricación con aceite. Al igual que en la fundición de palanquillas de aceros de calidad comercial, se utilizan dos boquillas dosificadoras por molde para una alimentación uniforme del acero. La fundición con boquillas dosificadoras requiere un equilibrio cuidadoso de la actividad de oxígeno del acero para alcanzar la "ventana de operación" entre la obstrucción de la boquilla y la formación de poros. Normalmente, se prefiere la desoxidación simple de Mn/Si, con control de microorificios mediante la alimentación de alambre de aluminio al molde.

Para tamaños más grandes, se prefiere la aplicación de polvo de molde para minimizar la solidificación irregular, las depresiones en la superficie de las hebras, las grietas y las hemorragias. En tales casos, el vertido a chorro abierto se combina con embudos refractarios sumergidos para evitar el arrastre de polvo. En el caso de los aceros de grano fino de aluminio para requisitos de alta resistencia a la tracción, se aplica un control de flujo activo mediante un tapón y una cubierta de flujo con una boquilla de entrada sumergida (SEN), comúnmente usando una disposición de SEN única. Esto es ventajoso con respecto al control del nivel de molde y el costo operativo.

Diseño de moldes

El diseño y la operación del molde es un factor clave en la fundición de vigas en bruto. El diseño de moldes se distingue por tres generaciones de variantes de diseño, como se indica a continuación.

- Primera generación:era un molde de bloque con orificios de agua perforados con pistola, que constaba de dos mitades. La apertura, cierre y bloqueo se realiza mediante un motor neumático para facilitar la extracción de la pieza en caso de incidencia. Este molde se modificó posteriormente mediante la adición de dos etapas de rodillos de pie.

- Segunda generación:este tipo de molde implica un diseño híbrido de bloque/placa, lo que significa que las paredes laterales son de placas de cobre laminadas en frío con ranuras para una mayor velocidad del agua.

- Tercera generación:es similar a la anterior, pero con caras estrechas sujetas entre caras anchas para una mayor capacidad de ajuste.

Este último diseño resultó especialmente útil para la producción de una amplia gama de secciones de vigas de ala ancha. Para secciones más pequeñas se utilizan moldes tubulares con espesor de pared de 6 mm a 32 mm.

Actualmente hay dos diseños básicos para moldes de vigas en bruto que se están utilizando. El primero es el molde tubular, que se utiliza principalmente para formatos de vigas en bruto con dimensiones de sección transversal exterior de hasta 300 mm x 400 mm. Dependiendo del tamaño de la viga en bruto, la pared del tubo de cobre tiene un grosor de hasta 32 mm y el agua de refrigeración principal se conduce entre la superficie exterior del tubo de cobre y un tubo deflector especial. Por razones de fabricación, no es posible diseñar el molde con una conicidad negativa en el área del hombro o con variaciones del espesor de la pared de cobre para la homogeneización de la temperatura sobre la circunferencia del cordón en blanco de la viga.

Para secciones en bruto de viga más grandes, un molde de placa es más adecuado. Aquí, las placas de cobre individuales se fijan en placas de soporte y se conectan mediante tornillos para formar la sección transversal. El agua de refrigeración primaria se guía a través de ranuras y orificios de refrigeración. Con este diseño, es posible una conicidad negativa en el área del hombro para compensar la contracción del alma y una disposición mejorada de los orificios de enfriamiento para homogeneizar la temperatura de la superficie del cobre.

Para garantizar una larga vida útil del molde, normalmente se utiliza CuCrZn como material de molde para una alta resistencia al desgaste. Esto se mejora aún más con el cromado, en algunos casos, se utiliza un recubrimiento múltiple (con tres capas).

Los moldes relativamente pesados requieren una oscilación robusta. Un diseño de palanca corta con excéntrica accionada por motor y varilla de empuje prácticamente no requiere mantenimiento. También asegura una alta precisión de guía de una desviación de la línea de paso de menos de 0,02 mm. Para marcas de oscilación poco profundas, el modo de carrera corta/alta frecuencia es el más adecuado para el rango C bajo de acero estructural

Diseño cónico

Un desafío particular en el diseño del molde es la elección de los conos adecuados para las formas intrincadas de la viga en blanco. Mientras que se aplica una conicidad positiva para las alas laterales exteriores, se requiere una conicidad cero o negativa para el filete de alma. El ángulo interior de las alas, así como los radios entre las alas y el alma, también son importantes. En los últimos años, el diseño cónico está respaldado por el análisis del método de análisis finito (FEM) de la transferencia de calor del molde, el crecimiento y la contracción de la cubierta.

Las condiciones geométricas y térmicas del molde para la solidificación inicial del cordón son extremadamente importantes para obtener un cordón con una superficie y una calidad interna sobresalientes. Por lo tanto, un sistema de enfriamiento primario y una conicidad del molde correctamente diseñados son condiciones previas necesarias para cumplir con estos requisitos. Se utiliza un modelo termomecánico de elementos finitos totalmente acoplado de 2 dimensiones (2D) para calcular los campos de temperatura y desplazamiento de la hebra durante la solidificación inicial en el molde.

Este tipo de simulación proporciona una mejor comprensión del complejo comportamiento de contracción de una sección en bruto de viga en particular, lo que permite determinar con precisión la forma y la conicidad del contorno interior del molde.

Este modelo de elementos finitos 2D ha tenido éxito con respecto al crecimiento de la carcasa, la calidad del blanco de la viga interna y superficial y el desgaste del molde.

Un análisis transitorio, despreciando el flujo de calor en la dirección longitudinal, proporciona los campos de temperatura y desplazamiento. Se puede estudiar fácilmente la influencia de diferentes conos de molde en el crecimiento de la cáscara, los campos de temperatura y las presiones de contacto debido a la contracción de la cáscara. La presión ferrostática interna aumenta a medida que la cubierta del cordón se mueve a través del molde.

Longitud de soporte del hilo

Para el diseño de la longitud de soporte de torones, generalmente se realiza un análisis de transferencia de calor transitorio de la sección de la viga. Este tipo de análisis proporciona la información necesaria sobre el crecimiento de la capa dentro del soporte del cordón y la longitud metalúrgica exacta. Un soporte de hilo web que sea demasiado corto puede provocar un abultamiento o incluso una apertura del centro web. Esto puede conducir a la segregación del acero y a variaciones en el espesor del alma. Un soporte de torón de brida que sea demasiado corto puede causar abultamientos y grietas en la interfaz. Debido a la forma única de la sección de la viga en blanco, cuatro áreas diferentes en la superficie de la sección de la viga en blanco tienen que ser soportadas individualmente. Estos se dan a continuación.

- Web:para evitar el abultamiento de la web y, por lo tanto, una segregación central más pronunciada, la web de la sección del blanco de la viga debe apoyarse hasta que se logre una solidificación suficiente en todo su ancho. El análisis térmico 2D proporciona la información para la longitud de apoyo necesaria.

- Brida:la brida debe estar sujeta para evitar que se abulte y se agriete internamente. Un análisis térmico 2D produce el campo de temperatura y el espesor de capa correspondiente. Un análisis de tensión posterior muestra los campos de tensión/deformación y desplazamiento, que resultan de la presión ferrostática interna del núcleo de acero líquido. El criterio para la longitud del soporte en esta área es la tensión de interfaz generada debido a la presión ferrostática en la transición líquido/sólido de la superficie interior de la brida.

- Punta de brida:se aplican criterios similares a la punta de brida que a toda la brida y, en general, la longitud de apoyo depende del tamaño de la fundición y de la velocidad de fundición. En muchos casos, particularmente para velocidades de fundición más bajas y secciones transversales de vigas en bruto pequeñas, no se necesita ningún soporte adicional además de los rodillos de la base del molde.

- Hombro:debido a su forma física, el área del hombro actúa como un arco y, por lo tanto, normalmente no se necesita apoyo. Un análisis de elementos finitos en 2D muestra el campo de tensión y desplazamiento.

Proceso de manufactura

- Tecnología de fundición por inversión de aleación de titanio

- Rodillo

- Puente de vigas de hormigón

- Robot de alarma rodante

- Fundición en arena con tecnología FDM

- Fundición y laminación de losas delgadas

- Aplicación de tecnología de creación rápida de prototipos en fundición de inversión

- Guía de fundición de precisión

- Comprender la fundición centrífuga

- Comprender la fundición a presión

- Comprender el casting de inversión