¿Qué es el casting?

Reparto

La formación de líquido de metal, o fundición, generalmente se refiere a la forma de mecanizado en la que se vierte metal líquido en una cavidad de fundición adecuada para la forma y el tamaño de la pieza, y luego se enfría y solidifica para obtener la pieza en bruto o la pieza.

Proceso tecnológico

Relleno de moldes de metal líquido-solidificación de piezas de fundición por contracción

Características Tecnológicas:

• Se pueden fabricar piezas con formas complejas, especialmente aquellas cuyo entocele es complicado.

• Alta adaptación. Casi no hay limitación del tipo de aleación y el tamaño de las piezas.

• Amplia fuente de materia prima, reciclaje de residuos de fundición y baja inversión en equipos.

• Alto índice de desperdicio, mala calidad superficial y malas condiciones de trabajo.

Clasificación de fundición

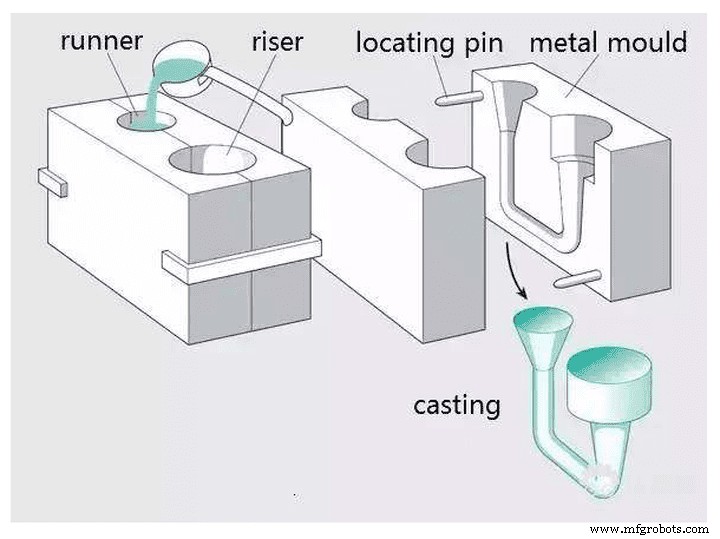

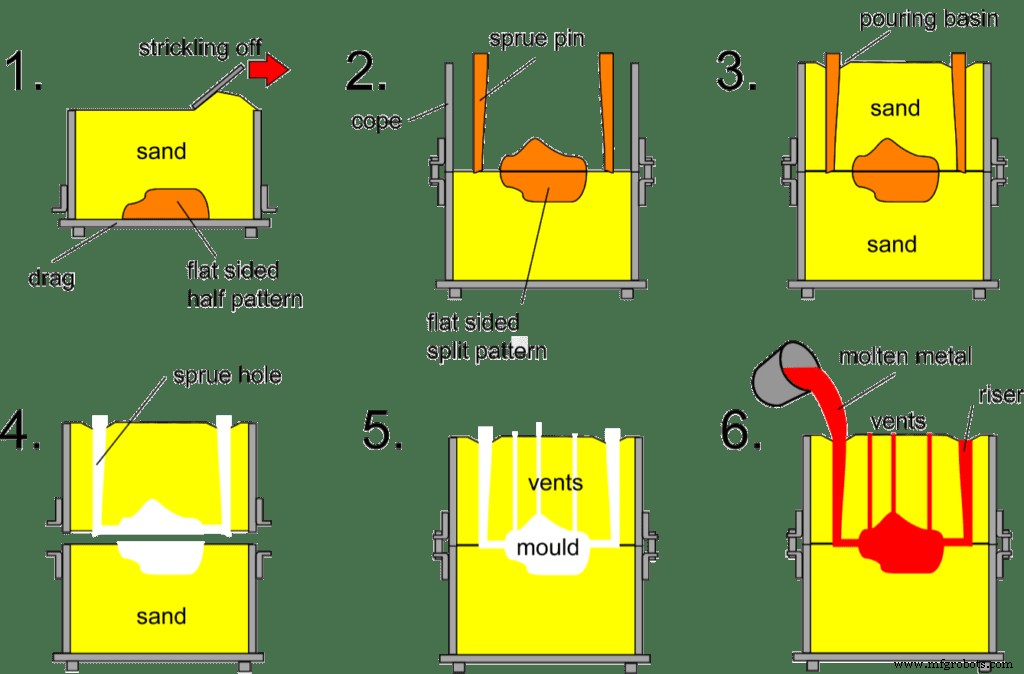

Fundición en arena

Se refiere a la forma de fundición en la que las piezas fabricadas a partir de moldes de arena. Es ampliamente utilizado en fundiciones de acero, hierro y la mayoría de las aleaciones no ferrosas.

Proceso tecnológico de fundición en arena

Características tecnológicas de fundición en arena

• Es adecuado para los espacios en blanco que tienen formas complejas, especialmente entoceles complejos.

• Amplia adaptación y bajo coste.

• Para algunos materiales de mala plasticidad (como el hierro fundido), fundición en arena es la única forma de hacer una pieza relacionada o un espacio en blanco.

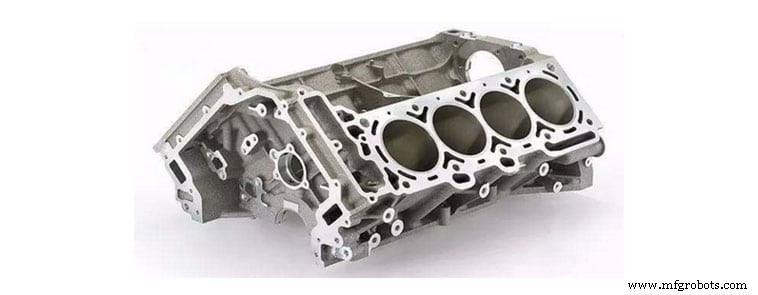

Fundición en arena Aplicación

Bloque de motor de automóvil, culata, cigüeñal y otras piezas fundidas.

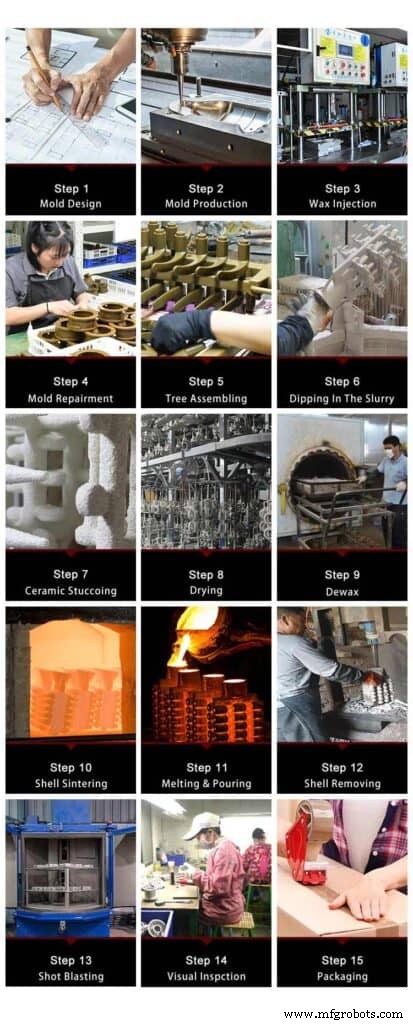

Casting de inversión

Casting de inversión generalmente se refiere al método de fundición en el que la forma está hecha de materiales fusibles y la superficie de la forma está recubierta con una serie de capas de material refractario para hacer una cubierta.

Luego, la forma se derrite y se descarga de la carcasa, para obtener el molde sin superficie de división, y la arena se puede llenar después de tostarla a alta temperatura.

Proceso tecnológico de fundición en arena

Características tecnológicas de la fundición de inversión

Ventajas

• Alta precisión dimensional y geométrica.

• Gran rugosidad superficial.

• Se pueden hacer fundiciones de formas complejas y la aleación de fundición de materia prima es ilimitada.

Desventajas

Procedimiento de trabajo complicado y de alto costo.

Solicitud

La fundición a la cera perdida es adecuada para aquellas piezas que necesitan una forma compleja, requisitos de alta precisión u otras piezas de fundición pequeñas que solo se pueden realizar a través de fundición de precisión, como palas de motores de turbinas, etc.

Fundición a presión

Fundición a presión Características tecnológicas

ventajas

• El metal líquido soporta alta presión y el caudal es rápido durante la fundición a presión.

• Buena calidad del producto, dimensión estable y buena intercambiabilidad.

• Alta eficiencia de producción y moldes de fundición a presión reciclados.

• Preferencia por la producción en masa y buenos rendimientos económicos.

desventajas

• Las piezas fundidas a presión son fáciles de producir estomas de tinte y porosidad.

• Las piezas fundidas a presión tienen baja plasticidad y no son adecuadas para trabajar bajo condiciones de carga y vibración.

• La vida útil de fundición a presión de la aleación de alto punto de fusión es baja, lo que afecta la expansión de la producción de fundición a presión.

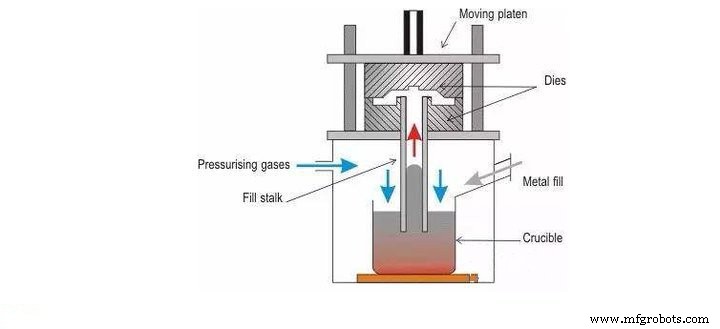

Fundición a baja presión

Es un método para llenar el molde de fundición con metal líquido a baja presión (0,02 ~ 0,06 mpa) y cristalizar bajo presión para formar la fundición.

Fundición a baja presión Proceso tecnológico

Fundición a baja presión Características tecnológicas

• La presión y la velocidad de fundición se pueden ajustar, por lo que se puede aplicar a todo tipo de moldes de fundición diferentes (como moldes de metal, moldes de arena, etc.), fundición de todo tipo de aleaciones y piezas fundidas de todos los tamaños.

• La fundición cristaliza bajo presión. La estructura de fundición densa, el contorno claro, la superficie lisa y las altas propiedades mecánicas son beneficiosas para las piezas fundidas, especialmente las piezas grandes de paredes delgadas.

• Omita el cabezal de alimentación y la tasa de utilización del metal puede aumentar hasta un 90 ~ 98 %.

• Baja intensidad de mano de obra, buenas condiciones de trabajo, equipos simples y mecanización y automatización fáciles de realizar.

Solicitud

Fundición a baja presión generalmente aplicada en productos tradicionales, como culatas, cubos de ruedas y portacilindros.

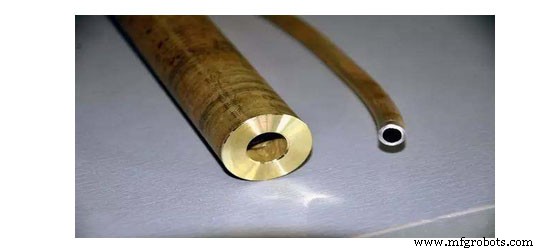

Fundición centrífuga

Es un método de fundición en el que el líquido metálico se vierte en el molde de fundición giratorio y se llena con el molde de fundición y se solidifica bajo la acción de la fuerza centrífuga.

Fundición centrífuga Proceso tecnológico

Fundición centrífuga Características tecnológicas

Ventajas

• Prácticamente no hay consumo de metal en el sistema de compuertas ni en el sistema elevador. El rendimiento del proceso aumenta considerablemente.

• No es necesario utilizar el núcleo del molde en la producción de piezas de fundición huecas. Como resultado, la capacidad de relleno de metal se puede mejorar mucho en la producción de piezas fundidas tubulares largas.

• La fundición tiene mayor densidad, menor porosidad, escoria y otros defectos, y mayores propiedades mecánicas.

• Piezas fundidas de metal compuesto fáciles de fabricar, como cilindro y manguito.

Desventajas

• Hay límites en la producción de piezas fundidas perfiladas.

• El diámetro del orificio interior de la fundición no es preciso, la superficie es áspera, la calidad es mala y el margen de mecanizado es grande.

• La fundición centrífuga es fácil de producir segregación por gravedad específica.

Fundición centrífuga Solicitud

La fundición centrífuga se utilizó por primera vez en la producción de tubos fundidos. Se utiliza en metalurgia, minería, transporte, drenaje y maquinaria de riego, aviación, defensa nacional, automóvil y otras industrias para producir piezas fundidas de acero, hierro y aleaciones de carbono sin hierro. La producción más común de fundición de tuberías de hierro fundido, camisas de cilindros de motores de combustión interna y camisas de ejes es la más común.

Fundición a presión al vacío:

Proceso avanzado de fundición a presión que elimina o reduce significativamente los agujeros de aire y los gases disueltos en las piezas fundidas mediante la eliminación de gases en las cavidades de fundición a presión durante la fundición, mejorando así las propiedades mecánicas y la calidad de la superficie de las piezas fundidas a presión.

Características Tecnológicas :

Fundición a presión al vacío ventajas :

• Elimine o reduzca los agujeros de aire en la fundición a presión, mejore las propiedades mecánicas y la calidad de la superficie de la fundición a presión y mejore el rendimiento del recubrimiento.

• Para reducir la contrapresión de la cavidad, se puede utilizar la aleación con una presión específica más baja y un rendimiento de fundición deficiente. Es posible moldear a presión piezas de fundición más grandes con máquinas pequeñas.

• Se mejoran las condiciones de llenado y se pueden moldear a presión piezas de fundición más delgadas.

Fundición a presión al vacío desventajas:

• La estructura compleja del molde y la fabricación y configuración difíciles hacen que el costo sea alto.

• Si la fundición a presión al vacío no se controla bien, la efectividad será apenas satisfactoria.

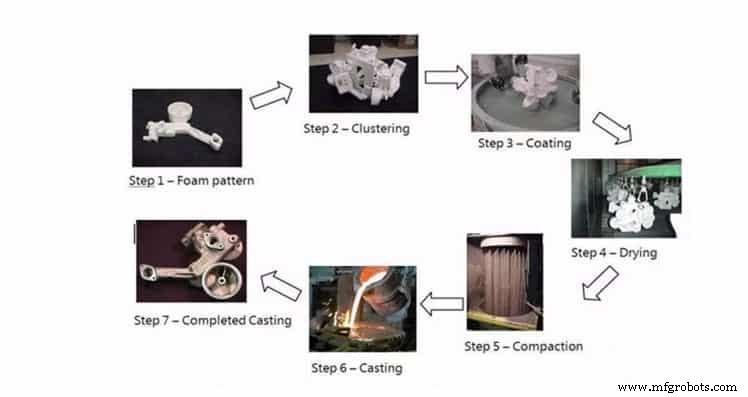

Fundición de espuma perdida (fundición de cavidad):

Es un nuevo tipo de fundición que une el modelo de cera de parafina o espuma, que tienen un tamaño y una forma similares a los de las piezas fundidas, en grupos. Cepille el revestimiento ignífugo y séquelo, entiérrelo en la arena de cuarzo seca y vibre el modelo.

Bajo la fundición de presión negativa, el modelo se gasificará, el metal líquido ocupará el lugar del modelo y, finalmente, la fundición se realizará después de la solidificación por enfriamiento.

Características Tecnológicas:

• Alta precisión de fundición, sin núcleo de arena, lo que reduce el tiempo de producción.

• Sin superficie de separación, diseño flexible, alto grado de libertad

• Producción limpia y sin contaminación.

• Reducción de costes de inversión y producción.

Moldeado de espuma perdida Aplicación:

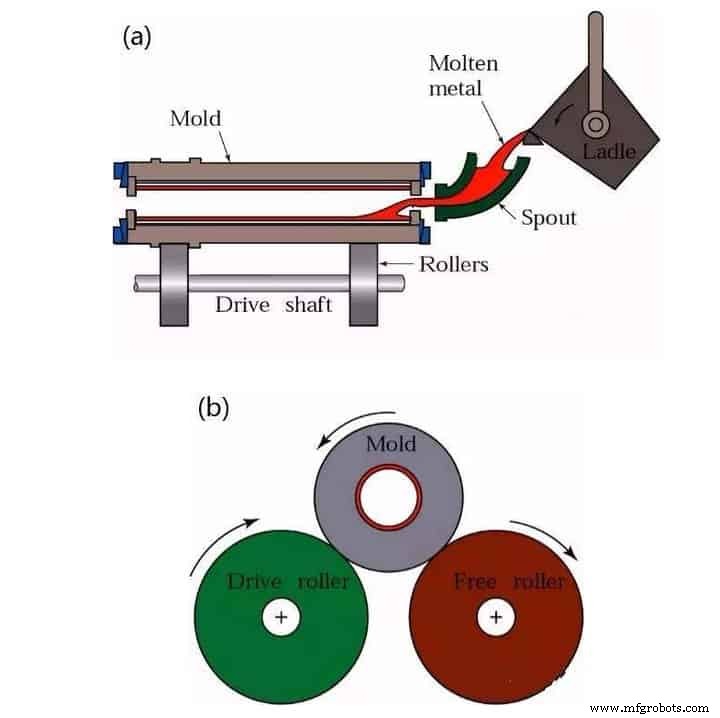

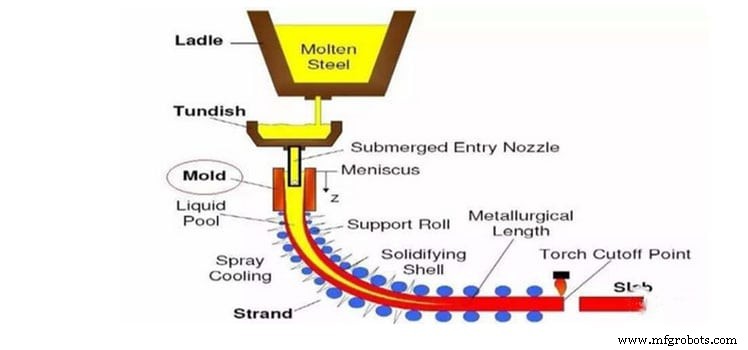

transmisión continua:

Es un método de fundición avanzado en el que el metal fundido se vierte continuamente en un molde de metal especial llamado molde. La pieza fundida solidificada (con costra) se extrae continuamente del otro extremo del molde para obtener una pieza fundida de cualquier longitud o de una longitud específica.

Características Tecnológicas:

• Buenas propiedades mecánicas debido al rápido enfriamiento del metal, cristal compacto y estructura uniforme.

• Ahorro de metal y rendimiento mejorado.

• Intensidad de mano de obra por la presente reducida para proceso simplificado, modelado y otros procesos exentos.

• La colada continua ayuda a lograr el mecanismo y la automatización y aumenta la eficiencia de la producción.

transmisión continua Solicitud:

La colada continua se puede utilizar para coladas largas con forma invariable, en acero, hierro, aleaciones de cobre, aleaciones de aluminio, aleaciones de magnesio, como lingotes, desbastes, barras, tubos, etc.

Tecnología Industrial

- ¿Qué es la fundición en molde no fungible?

- Fundición de espuma perdida frente a moldeado completo:¿cuál es la diferencia?

- ¿Qué es la fundición de hilos en la fabricación?

- ¿Qué es Casting?- Definición| Tipos de fundición

- ¿Qué es la fundición en arena?

- ¿Qué es la fundición CI?

- ¿Qué es la arena de moldeo?

- ¿Qué son los productos de fundición de inversión?

- ¿Qué es una máquina de fundición a presión?

- ¿Qué es la fundición de metal a la cera perdida?

- ¿Qué es el casting de inversión?