Importancia del Hogar, Hombre Muerto y Roscado en la Operación de Altos Hornos

Importancia del hogar, hombre muerto y tomas en la operación de alto horno

En estos días se observa una tendencia de deterioro en la calidad del mineral con la creciente demanda de mineral de hierro. El deterioro de la calidad del mineral va acompañado de mayores cantidades de escoria, lo que a su vez afecta el descenso de la carga y el flujo de líquido a través del hogar. Estas condiciones proporcionan un catalizador para el mecanismo de desgaste del revestimiento con revestimientos de chimenea, pila y solera sometidos a estrés adicional. La colada en el alto horno se ve afectada negativamente y los canalones y canales en la casa de colada se ven sometidos a tensión debido al mayor volumen de escoria. Todo esto aumenta la presión sobre las operaciones de los altos hornos.

La mala calidad del mineral de hierro afecta el funcionamiento del alto horno de la siguiente manera.

- Volumen de escoria:la mala calidad de los minerales de hierro trae al horno mayores cantidades de impurezas, lo que da como resultado un aumento en los volúmenes de escoria.

- Carga de calor:la condición térmica del horno sufre cambios ya que se requiere una gran cantidad de calor para derretir la escoria adicional y mantenerla en un estado fluido adecuado para su drenaje. Esto introduce mayores cargas de calor dentro del alto horno.

- Tasa de coque y productividad:el aumento de los volúmenes de escoria requiere una mayor entrada de combustible en el horno, y cuando las tasas de inyección de carbón pulverizado ya funcionan de manera óptima, esto da como resultado una tasa de coque más alta. Un coque más alto significa la introducción de una mayor cantidad de cenizas en el horno, lo que resulta en un mayor aumento del volumen de escoria. Esto tiene un efecto de deterioro en la productividad del horno.

- Estabilidad del proceso:el deterioro de la calidad del mineral afecta negativamente a la estabilidad del proceso y tiene un efecto desfavorable en el buen funcionamiento del alto horno.

- Los volúmenes de escoria más altos tienen influencia en el flujo de gas.

- Con volúmenes de escoria más altos, el flujo de líquido a través del hogar es más desafiante, lo que genera aumentos en los niveles fluctuantes de líquido en el hogar. En el caso extremo, el descenso de la carga se ve afectado.

- Es probable que el aumento de incidentes de flujo de gas comprometido debido a la mala calidad del mineral aparezca como un aumento en el ahorcamiento con deslizamientos más frecuentes y severos. Esto, a su vez, actúa como un catalizador para un mayor desgaste del revestimiento, con revestimientos de bosh, stack y solera sometidos a más estrés.

- Los índices de escoria más altos proporcionan una gran restricción en la fundición, ya que el canal del horno y el sistema de canal en la fundición se convierten en un cuello de botella para acomodar los volúmenes de escoria más altos.

- Hierro primero:esto ocurre si la interfaz de escoria-hierro está por encima del nivel del pozo cuando se perfora el pozo. El ciclo de colada comienza con una salida de hierro solamente, y la escoria comienza a fluir más tarde cuando la interfaz escoria-hierro ha descendido al pozo de colada. Después de esto, el hierro y la escoria se drenan simultáneamente hasta el final del colado. El tiempo transcurrido desde el inicio de la extracción hasta que la escoria ingresa al corredor se denomina demora de escoria.

- Simultáneo:este patrón aparece si la interfaz de escoria-hierro se encuentra dentro o a una profundidad finita por debajo del orificio de colada cuando comienza la colada. El gradiente de alta presión en la fase de escoria puede promover el flujo de hierro, o incluso arrastrar el hierro hacia arriba desde debajo del pozo de colada. Como resultado, el hierro y la escoria se drenan juntos durante todo el período de extracción.

- Escoria primero:esto es opuesto al patrón de hierro primero. En este patrón, la escoria sale inicialmente y el hierro después de un tiempo. Esto se debe a que la interfaz escoria-hierro está muy por debajo de la piquera cuando comienza la colada, y los fenómenos se pueden observar en hornos más grandes con múltiples piqueras. El gradiente de presión causado por la escoria viscosa es inicialmente inadecuado para levantar el hierro.

Debido a los factores anteriores, el proceso de producción en el alto horno varía ampliamente. La amplia variación en el proceso tiene consecuencias en términos de composición de la escoria y, por lo tanto, en la calidad del metal caliente. Los factores anteriores también afectan el proceso en muchas otras áreas, como se indica a continuación.

Para acomodar los escenarios anteriores y muchos otros que se pueden esperar durante la operación del alto horno, se necesitan una serie de acciones para tener un control adecuado durante la colada del alto horno, para evitar que el horno funcione en frío o en caliente, y para una operación suave del alto horno. horno. Estas acciones incluyen (i) la gestión del hogar para un drenaje óptimo y un desgaste mínimo para contrarrestar los mayores volúmenes de escoria, (ii) la adaptación del proceso y las estrategias de carga para lograr una estabilidad óptima y minimizar las cargas de calor en la pared del horno, (iii) un control estricto y un mantenimiento adecuado de el sistema de enfriamiento del alto horno para que pueda absorber las cargas de calor más altas, y (iv) la evaluación y eliminación de cuellos de botella de los diseños de la casa de fundición existentes para el aumento de los flujos de líquido.

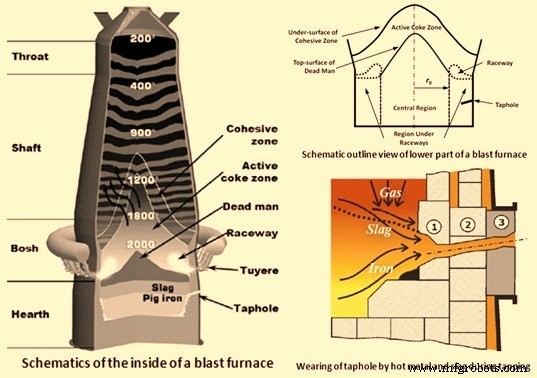

El hogar, el hombre muerto y el flujo de metal caliente y escoria hacia el grifo durante la colada del horno se pueden ver en la Fig. 1.

Fig. 1 Hogar, hombre muerto y el flujo de metal caliente y escoria durante la sangría

Hogar de alto horno y hombre muerto

El estado del hogar juega el papel más importante para el funcionamiento estable del horno y una larga vida útil. Esta región más baja del alto horno está expuesta a hierro líquido (metal caliente) y escoria líquida que están en contacto directo con los materiales refractarios, lo que provoca una erosión severa y un ataque químico y térmico del revestimiento del hogar. El ambiente más agresivo en la solera de un horno se encuentra generalmente en la vecindad de los orificios de colada, que está sujeto a altas tensiones térmicas y velocidades de flujo de líquido. La gestión de piqueras (integrada con otras técnicas de guía operativa) es crucial en el rendimiento del hogar y, por lo tanto, en la operación general del horno.

El hogar es la parte más baja, pero la más importante, del alto horno. La duración de la campaña del horno depende considerablemente de la duración de su solera. La pared lateral y el fondo del hogar generalmente se construyen con bloques o ladrillos a base de carbono combinados con cerámica de alta calidad.

En principio hay dos diseños básicos de hogar. El primero es el diseño de bloque pequeño o ladrillo, mientras que el segundo es el diseño de bloque grande. La diferencia de diseño se debe al tamaño de los refractarios. La principal ventaja de un hogar de bloques pequeños es la facilidad de construcción, ya que los ladrillos se pueden colocar en posición y colocar mortero en todos los lados. Otra ventaja es que los ladrillos son menos propensos a agrietarse ya que el hogar en su conjunto ya está básicamente agrietado. Sin embargo, esto también es una desventaja ya que cada junta puede servir como una barrera de transferencia de calor, especialmente si hay movimiento y las juntas se convierten en huecos. Los grandes bloques no sufren el mismo inconveniente ya que hay muchas menos juntas. Sin embargo, debido a la expansión térmica, los bloques grandes tienden a agrietarse, lo que genera barreras de transferencia de calor similares.

Dentro de los dos diseños básicos hay varias variaciones y algunas similitudes entre los diseños de bloques grandes y pequeños. Estas similitudes y diferencias son el tipo de material refractario que se utiliza contra la pared, la cara caliente y alrededor de los orificios para colada. Una de las mayores consideraciones es la transferencia de calor desde el interior del horno al medio de enfriamiento. Para ello, normalmente se utilizan varios tipos de refractarios. En general, el costo aumenta con la conductividad térmica. Aunque sería muy costoso, el mejor hogar se construye en teoría con refractarios de la más alta conductividad. Tal hogar duraría para siempre y nunca se desgastaría (debido a un revestimiento de congelación que protege los refractarios), pero también tomaría tanto calor del horno que el costo de las operaciones sería alto. Tal hogar se enfriaría tan rápidamente durante el apagado del horno que sería difícil volver a encenderlo, lo que generaría costos aún más altos. Por lo general, en los diseños del hogar, se mantiene un equilibrio entre los factores mencionados anteriormente.

Los revestimientos del hogar están equipados con una serie de termopares y elementos de refrigeración. El hombre muerto está situado debajo de la zona activa de coque y (principalmente) debajo de los caminos de rodadura. La parte superior del hombre muerto tiene forma de cono con una parte superior redondeada en la región entre las pistas de rodadura. La inclinación desde el vértice del hombre muerto hasta las pistas de rodadura es aproximadamente igual al ángulo de reposo del coque cargado. El hogar está ocupado principalmente por un lecho de coque, que es una parte del hombre muerto que se extiende desde el nivel de la tobera.

El hierro líquido y las escorias que gotean de la zona cohesiva se acumulan en los espacios vacíos del muerto. Como resultado de la gravedad, los líquidos se segregan en dos capas diferentes con el hierro más pesado en el fondo y la escoria más ligera en la parte superior. Como tanto el hierro como la escoria gotean continuamente desde la zona cohesiva, las gotas de hierro se hunden a través de la capa de escoria hasta el fondo. Por lo tanto, la capa superior consiste en una mezcla de escoria y gotas de hierro. La porosidad del hombre muerto está entre 0,3 y 0,5, lo que indica que solo del 30 % al 50 % del volumen total está disponible para los líquidos si el hombre muerto llena completamente el hogar. De hecho, el hombre muerto puede sentarse en el fondo del hogar o flotar parcial o totalmente en el baño de líquido si la fuerza de flotación de los líquidos es suficiente para levantar al hombre muerto. Un hombre muerto parcialmente flotante se asienta en el fondo del hogar central y da lugar a una zona libre de coque anular en los bordes del hogar, que ofrece poca resistencia al flujo cuando se drena el hogar. Por lo tanto, se forma un flujo circunferencial, siendo la razón principal del desgaste en forma de 'pata de elefante' en el hogar.

Los estudios de disección de altos hornos apagados han demostrado que hay un lecho de coque casi estancado en el núcleo del horno entre las pistas de rodadura y en el hogar. La zona estancada, donde el coque desciende con una velocidad muy reducida, se le ha dado el nombre de "hombre muerto" ya que anteriormente se suponía que esta zona no tiene un efecto activo en el funcionamiento del proceso. Sin embargo, más tarde se demostró que esta suposición era incorrecta, ya que estudios más relevantes revelaron que el hombre muerto juega un papel clave en la operación del alto horno. Los estudios relacionados con el hombre muerto se suelen realizar utilizando modelos físicos y/o matemáticos ya que el estado de hombre muerto no se puede medir directamente en un horno en funcionamiento debido a las altas temperaturas, el desgaste y el entorno extremadamente hostil para las sondas de medición.

La parte superior del hombre muerto tiene forma de cono con una parte superior redondeada en la región entre las canalizaciones y puede extenderse desde el fondo del hogar hasta muy por encima del nivel de las toberas. La altura del hombre muerto depende del tamaño del horno y de las condiciones de funcionamiento, como la tasa de coque, la velocidad del chorro, el descenso de la carga y la tasa de renovación del hombre muerto. Las pérdidas de masa/volumen sólido debidas a la contracción y fusión del mineral de hierro (reducción) afectan fuertemente el patrón de flujo sólido y, por lo tanto, también el perfil del hombre muerto. También se ha comprobado que la altura del hombre muerto disminuye a medida que aumenta la tasa de consumo de sólidos.

El límite superior del hombre muerto ha sido objeto de muchas investigaciones tanto teóricas como experimentales. Estas investigaciones han demostrado que el hombre muerto está rodeado por una zona casi estancada donde las partículas cargadas finalmente se mueven hacia la pista de rodadura. El tamaño del hombre muerto es sensible a si la operación del horno se lleva a cabo con o sin "inyección de carbón pulverizado". Las investigaciones también han demostrado que el hombre muerto se renueva a partir de una pequeña región de entrada central en la parte superior del hombre muerto. Por lo tanto, se puede mantener una buena permeabilidad al hombre muerto cargando coque grande y de alta calidad en el centro del alto horno. También se ha encontrado que la acumulación y eliminación cíclica de líquidos en el hogar debido a la operación de colada está íntimamente relacionada con el proceso de renovación del hombre muerto. Las partículas de hombre muerto se mueven gradualmente hacia el camino de rodadura a medida que se repite la operación de roscado. La renovación de partículas ocurre de tal manera que las partículas 'viejas' son forzadas a salir del hombre muerto por la fuerza de flotación (ejercida sobre la parte sumergida del hombre muerto) y las partículas 'nuevas' entran para llenar el hombre muerto a través de su superficie superior.

El estado de hombre muerto y la forma del fondo tienen una fuerte influencia en el desgaste de los revestimientos del hogar y el drenaje de líquido del hogar del alto horno. El hombre muerto se sumerge en un gran baño líquido y se somete a la flotabilidad líquida que ejerce sobre él. A medida que la flotabilidad del líquido llega a ser suficiente para levantar al hombre muerto, se forman zonas libres de coque debajo del hombre muerto, creando así un paso libre para los flujos de líquido. El hombre muerto tiene un comportamiento dinámico ya que se mueve con niveles de líquido variables. Se ha comprobado que el movimiento del muerto se ve afectado por la histéresis a medida que asciende y desciende en el hogar.

La forma del hombre muerto está determinada por varios factores. Se puede estimar mediante un equilibrio entre la fuerza que presiona al hombre muerto y las fuerzas de flotación del hierro y la escoria en el hogar. La fuerza de flotación se estima de forma relativamente sencilla, ya que es una función del nivel del líquido y la porosidad del hombre muerto. Sin embargo, la fuerza que actúa hacia abajo, que generalmente se expresa en forma de presión, depende de las condiciones del horno, como el peso de la carga, la longitud del camino de rodadura, la retención de líquido y el arrastre de gas. El peso de la carga por encima del nivel de la tobera se compensa con la presión de elevación del gas que fluye hacia arriba y la presión que actúa hacia abajo debajo de los caminos de rodadura (es decir, la región debajo de los caminos de rodadura) solo se atribuye al peso del hombre muerto. Por otro lado, la presión que actúa hacia abajo en la región central se formula como una función del peso del hombre muerto, la retención de líquido y la presión dinámica del flujo de partículas. Se supone que la presión dinámica, que es causada por el flujo convergente de partículas dentro de la zona activa de coque, disminuye linealmente a lo largo de la dimensión radial desde el centro del horno hasta el frente del camino de rodadura. Por lo general, se ve que el hombre muerto flota más alto debajo de las pistas de rodadura. La distribución de la presión que actúa hacia abajo juega un papel crucial en la configuración del fondo del hombre muerto. Algunos estudios han clasificado el estado flotante del hombre muerto en cuatro categorías:(i) sentado, (ii) flotando parcialmente en la pared, (iii) flotando completamente con un fondo plano y (iv) flotando completamente, pero flotando más cerca de la pared. .

Explosión de alto horno

La perforación de un alto horno es necesaria no solo para entregar los productos del alto horno, sino que también es esencial para la seguridad del horno y de los operadores en la fundición. La extracción del alto horno, también conocida como colada o drenaje, es un proceso que elimina el metal caliente y la escoria líquida del hogar del alto horno. La tecnología actual de colada de alto horno emplea la práctica de la piscina completa. Esta práctica se refiere a la tecnología de mantener la cubeta llena de metal caliente y escoria líquida durante períodos cortos cuando el horno no está siendo colado. Durante la siguiente colada, la cubeta sigue siendo líquida, lo que facilita la separación del hierro y la escoria, además de conservar el calor en la cubeta, lo que da como resultado un hierro más limpio y más caliente que se entrega al taller de fundición de acero a través del transporte ferroviario en una parte superior abierta o revestida de refractario. cucharones de torpedos.

El proceso de extracción determina críticamente la presión del gas en el horno y las cantidades residuales de hierro líquido y escoria en el hogar. Un drenaje de solera deficiente generalmente conduce a un funcionamiento inestable del horno, lo que generalmente está relacionado con pérdidas marcadas en la productividad del horno y la vida útil de la campaña. Un drenaje ineficaz también da lugar a una acumulación excesiva de líquidos y, por lo tanto, a niveles elevados de líquido en el hogar. Si el líquido (escoria) se acerca al nivel de las toberas, el flujo de gas reductor en el bosh se ve severamente perturbado, lo que a menudo resulta en un descenso irregular de la carga conocido como ahorcamiento y deslizamiento.

Un ciclo de colada comienza cuando se taladra el orificio de la colada y se termina tapando el orificio de la colada con la masa del orificio de la colada cuando estalla el gas del horno. Al final de la colada, la interfaz gas-escoria se inclina hacia el pozo de colada y una cantidad considerable de escoria permanece por encima del nivel de la boca de colada. La fase de hierro se puede drenar desde los niveles por debajo de la boca de colada debido al gran gradiente de presión que se desarrolla cerca de la boca de colada en la fase de escoria viscosa. Por lo tanto, la interfase escoria-hierro promedio es más baja que el nivel del pozo de colada. Según una serie de factores, como las tasas de producción de líquido, el volumen del hogar y las estrategias de extracción, la etapa inicial de un ciclo de extracción varía y se puede clasificar de la siguiente manera.

Un requisito principal de la colada es asegurar de forma fiable la tasa deseada de productos del horno. Por lo tanto, es importante establecer los factores que influyen en la tasa de tapping. Normalmente, en los altos hornos grandes, se encuentran tasas de colada de 7 ton/min y velocidades de colada líquida de 5 m/seg, en orificios de colada de 70 mm de diámetro y 3,5 m de largo. La condición del pozo de colada y la longitud del pozo de colada tienen una gran influencia en la tasa de roscado. Cuando el alto horno está en funcionamiento, el pozo de colada se llena completamente con un material refractario conocido como masa del pozo de colada.

Los factores importantes que a menudo causan dificultades durante la operación de colada son (i) defectos en las pistolas de colada y taladros, o alineación defectuosa de estos con la colada, (ii) mal estado de la colada, pico de colada, skimmer, compuertas y correderas basculantes, oscilantes u otras. , (iii) capacidad inadecuada de las cucharas para transportar metal caliente, y (iv) problemas en el sistema de granulación de escoria así como espacio inadecuado en el pozo de escoria.

El programa de colada depende de la cantidad de hierro líquido y escoria, el tamaño del hogar, la tasa de colada y las operaciones preparatorias requeridas entre cada operación de colada. Inmediatamente antes de roscar normalmente el orificio de colada, se debe comprobar el correcto funcionamiento, la posición y la alineación de las pistolas de colada y los taladros para asegurarse de que estén correctamente alineados con la boca de colada (si es necesario, se pueden corregir sus posiciones). La ventaja de esta práctica es que permite realizar una verificación final de los defectos o ajustes aún no detectados y permite remediarlos. El grifo se abre con taladros de ciertos tamaños, dependiendo de las condiciones de funcionamiento, y en algunos casos se clava la última parte del tapón. Si el taladro no es lo suficientemente largo, el grifo debe abrirse con una lanza de oxígeno. , tomando todas las precauciones necesarias para el uso de oxígeno.

El golpeteo puede verse afectado si el chorro de metal caliente fluye hacia los canales húmedos, ya que esto puede provocar la ebullición en los canales, acompañada de explosiones. Por lo tanto, es esencial realizar controles minuciosos y secar bien los bebederos y los canales, ya que la ebullición en los canales suele alcanzar tales proporciones que es necesario interrumpir la operación de colada. Esta es una de las razones por las que las salidas de escape deben mantenerse libres en todo momento.

Dejar de colar mientras está en marcha es una operación que requiere la máxima potencia de la pistola de colada (ya que el taponamiento tiene que contrarrestar toda la fuerza del flujo de metal fundido). En algunos casos, es necesario reducir la explosión y la presión superior lo suficiente como para permitir que se tape el grifo. Se realizan reparaciones rápidas improvisadas en las partes dañadas de las guías, utilizando material seco.

Si la pistola de colada se aleja demasiado pronto de la boca de colada, existe el peligro de que la arcilla de obturación inyectada en la boca de colada sea expulsada repentinamente con una explosión, ya que es posible que el material no haya tenido tiempo de solidificarse. Debido a esto, los operadores de la casa de fundición deben permanecer fuera de la "línea de fuego", en caso de que ocurran tales explosiones.

El flujo de escoria que precede al metal caliente al comienzo de la colada también puede causar perturbaciones. En este caso, se requiere que el operador de la casa de colada realice ajustes en el área inmediata del orificio de colada y el canal, para dirigir la escoria hacia los canales destinados a transportarla. Esta es una de las razones por las que debe haber un espacio libre disponible frente al grifo a ambos lados de la corredera de hierro, y este espacio debe ser lo más grande posible.

El trabajo principal del operador de la casa de colada, durante las operaciones normales de colada, es asegurarse de que el flujo de metal caliente y escoria líquida hacia las cucharas de transporte o las instalaciones contiguas sea fluido y sin incidentes. El tamaño y la inclinación de los canales deben estar relacionados con las demás características técnicas del alto horno. Sin embargo, existe la posibilidad de que el metal caliente y/o la escoria se estanquen y se desborden, y esto requiere una acción inmediata por parte del operador de la fundición. Las herramientas utilizadas en esta operación deben estar completamente secas; de lo contrario, el agua puede vaporizarse repentinamente y provocar una explosión.

También es importante verificar con mucho cuidado el estado de las aberturas de descarga en las cucharas, ya que el flujo de metal caliente puede arrastrar materia sólida y bloquear las compuertas que tienen una sección transversal relativamente pequeña.

El grifo se puede obstruir (por ejemplo, con coque) durante el sangrado. El taladro de piquera se usa normalmente para desalojar tales obstrucciones, pero si esto falla, se usan varillas largas (revoltijos). Esta operación es peligrosa debido a la posibilidad de explosiones repentinas de metal caliente y escoria. Por lo tanto, es esencial que los operadores de la casa de colada tengan acceso inmediato a una salida de emergencia libre de obstáculos.

Se debe tener el mayor cuidado en la construcción de canales de escoria. Deben estar equipados con compuertas capaces de retener el metal caliente y el coque transportados junto con la escoria para minimizar el peligro de explosiones durante la granulación de la escoria.

Uno de los trabajos más importantes de los operadores de la casa de colada que participan en la operación de colada es supervisar el llenado de las cucharas de metal caliente, asegurándose de que no supere un nivel en el que el contenido pueda derramarse durante el transporte o desbordarse durante el llenado. Como las cucharas se llenan normalmente una tras otra, el operador debe poder dirigir el flujo de metal caliente hacia los canales apropiados. Las correderas y caños basculantes y basculantes también tienen la ventaja de minimizar el riesgo de humedad en el revestimiento refractario, que es mucho mayor con las puertas convencionales, ya que el revestimiento se renueva después de cada golpeteo.

Hacia el final de la colada, el flujo de metal caliente se vuelve irregular y va acompañado de una fuerte ráfaga de aire y, a medida que el hogar se vacía, estos fenómenos se vuelven más frecuentes. Al mismo tiempo, el metal caliente y la escoria salpican y finalmente pueden cubrir toda el área de la fundición. Para evitar esto, la piquera debe taparse lo antes posible. El operador mueve la pistola para piqueras hasta la piquera y tapona el orificio inyectando la cantidad correcta de arcilla de taponamiento.

Proceso de manufactura

- La escoria de alto horno y su papel en la operación del horno

- Aspectos importantes del diseño de Altos Hornos y equipos auxiliares asociados

- Sistema de control, medición y automatización de procesos de alto horno

- Generación y uso de gas de alto horno

- Productividad del alto horno y los parámetros que influyen

- Protección del revestimiento del hogar de alto horno mediante la adición de TiO2

- Operación de alto horno y escoria con alto contenido de alúmina

- Irregularidades del alto horno durante la operación

- Sistema de enfriamiento de alto horno

- Casa de Fundición de Alto Horno y su Operación

- Fabricación de hierro por alto horno y emisiones de dióxido de carbono