Planta de subproductos de hornos de coque

Planta de subproductos de hornos de coque

La planta de subproductos del horno de coque es una parte integral del proceso de fabricación de subproductos de coque. Durante la producción de coque por carburización de carbón en una batería de horno de coque se genera una gran cantidad de gas debido a la vaporización de materia volátil en el carbón. El gas se genera durante la mayor parte del período de coquización, la composición y la tasa de evolución cambian durante este período y normalmente se completa cuando la temperatura de carga del carbón alcanza los 700 °C. Este gas se conoce como gas de horno de coque crudo y se procesa en la planta de subproductos. Las funciones de la planta de subproductos son procesar el gas crudo para recuperar productos químicos valiosos del carbón y acondicionar el gas para que pueda usarse como gas combustible limpio y respetuoso con el medio ambiente.

Después de salir de las cámaras del horno de coque, el gas crudo del horno de coque se rocía con licor de lavado para reducir su temperatura a un nivel razonablemente bajo y condensar los componentes más fácilmente condensables (alto punto de ebullición). El gas crudo se enfría por evaporación adiabática de parte del licor de rociado a alrededor de 80 grados C y se satura con agua. La temperatura del gas llega a ser lo suficientemente baja para que pueda ser manipulado en la red colectora de gas. Desde la tubería principal de recolección de gas, el gas crudo del horno de coque fluye hacia la tubería principal de succión. La cantidad de licor de lavado rociado en el gas caliente que sale de las cámaras del horno es mucho mayor que la necesaria para el enfriamiento, y el licor de lavado restante que no se evapora proporciona una corriente líquida en la tubería colectora de gas. En esta etapa hay dos corrientes, a saber, una corriente de condensado líquido y una corriente de gas. Las dos corrientes pasan a través de una válvula de control de mariposa antes de salir del área de la batería del horno de coque. Esta válvula de control está configurada para mantener una presión ligeramente positiva en la tubería principal de recolección para proporcionar condiciones de trabajo seguras en las cámaras del horno de coque.

La corriente de líquido en la tubería colectora de gas elimina el alquitrán condensado y otros compuestos. La corriente de licor de lavado fluye por gravedad hacia la tubería principal de succión junto con el gas crudo del horno de coque. El gas crudo del horno de coque y el licor de lavado se separan utilizando un recipiente de drenaje (la esquina inferior) en la tubería principal de succión. El licor de lavado y el gas crudo del horno de coque fluyen por separado a la planta de subproductos para su tratamiento.

El gas bruto saturado procedente de la batería del horno de coque contiene entre un 46 % y un 48 % de vapor de agua. Otros componentes del gas crudo contienen hidrógeno, metano, nitrógeno, monóxido de carbono, dióxido de carbono, parafinas altas e hidrocarburos insaturados (etano, propano, etc.) y oxígeno, etc. gas sus características únicas. Estos consisten en

- Componentes del alquitrán

- Gases de ácido de alquitrán (gases fenólicos)

- Gases de base de alquitrán (bases de piridina)

- Benceno, tolueno y xileno (BTX), aceite ligero y otros aromáticos

- naftalina

- Gas de amoníaco

- Gas de sulfuro de hidrógeno

- Gas de cianuro de hidrógeno

- Cloruro de amonio

- Disulfuro de carbono

Funciones de una planta de subproductos

Para hacer que el gas crudo de horno de coque sea adecuado para su uso como gas combustible limpio y respetuoso con el medio ambiente, la planta de subproductos debe llevar a cabo las siguientes funciones.

- Para enfriar el gas del horno de coque para la condensación de vapor de agua y contaminantes

- Para eliminar los aerosoles de alquitrán y evitar que se ensucien las líneas de gas o los equipos

- Para eliminar el amoníaco y evitar la corrosión de la línea de gas

- Para eliminar la naftalina y evitar que la condensación obstruya la línea de gas

- Para eliminar el petróleo ligero para la recuperación y venta de benceno, tolueno y xileno (BTX)

- Para eliminar el sulfuro de hidrógeno para cumplir con las normas de emisiones locales que rigen la combustión de gas de horno de coque.

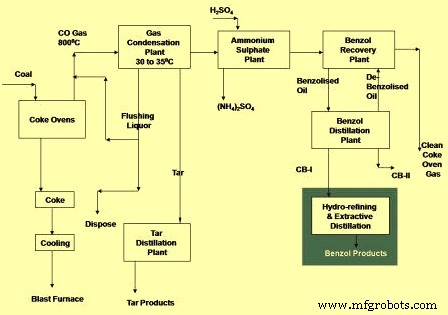

Además de tratar el gas del horno de coque, la planta de subproductos también debe acondicionar el licor de lavado que se devuelve a la batería del horno de coque y tratar las aguas residuales generadas por el proceso de fabricación del coque. El diagrama de bloques típico de una planta de subproductos se muestra en la Fig. 1.

Fig. 1 Diagrama de bloques típico de una planta de subproductos

Alquitrán y licor planta de procesamiento

La planta de alquitranes y licores procesa el licor de lavado que circula entre la planta de subproductos y la batería de hornos de coque. También procesa las aguas residuales generadas por el proceso de fabricación de coque y que resultan de la humedad del carbón y el agua químicamente unida en el carbón. Las principales funciones de esta planta son las siguientes.

- Separación rápida continua de una corriente de licor de lavado adecuada. Esta es una función muy importante ya que este flujo es necesario para enfriar los gases calientes que salen del horno a una temperatura que se pueda manejar en el sistema de recolección de gas.

- Separación de un exceso de licor de amoníaco limpio y libre de alquitrán para su posterior procesamiento.

- Separación de un alquitrán limpio esencialmente libre de agua y sólidos.

Dado que el suministro de licor de lavado es muy importante, normalmente se proporcionan equipos de reserva para la decantación y recirculación del licor de lavado.

El licor de lavado fluye hacia los decantadores de alquitrán donde el alquitrán se separa del agua y se bombea al almacenamiento de alquitrán para su procesamiento en la planta de destilación de alquitrán o para su venta. Las partículas sólidas más pesadas se separan de la capa de alquitrán y se eliminan como lodos del decantador de alquitrán. Luego, el licor acuoso se bombea de regreso a la batería, con una porción purgada del circuito que es el "exceso de licor" de la planta de coque o agua residual. Este contiene amoníaco y, después de la eliminación adicional de las partículas de alquitrán, se elimina con vapor en un alambique. Se añade un álcali como el hidróxido de sodio en el alambique para descomponer los compuestos de amoníaco disueltos en el licor. Luego, el vapor de amoníaco del alambique se alimenta al gas del horno de coque aguas arriba del sistema de eliminación de amoníaco, o el propio alambique a menudo se integra en el sistema de eliminación de amoníaco. De cualquier manera, el destino final del amoníaco eliminado tanto del gas del horno de coque como del agua residual es el mismo. El efluente destilado destilado se descarga o se trata en una planta de tratamiento biológico de efluentes in situ para eliminar el amoníaco, el fenol y los cianuros residuales.

Procesos de tratamiento de gases

Los procesos de tratamiento de gases en la planta de subproductos suelen constar de los siguientes equipos de planta.

- Enfriador de gas primario:el enfriador de gas primario enfría el gas crudo del horno de coque para eliminar el vapor de agua y reducir su volumen. El enfriador primario consta de dos tipos básicos, el enfriador de tipo rociador y el tipo de tubo horizontal. En un enfriador de tipo rociador, el gas del horno de coque se enfría por contacto directo con un rociador de agua recirculada, siendo el agua de enfriamiento de contacto enfriada externamente en intercambiadores de calor. En el tipo tubular, el gas del horno de coque se enfría indirectamente al fluir a través de tubos montados horizontalmente a través de los cuales se bombea agua de enfriamiento. En este caso, el agua de refrigeración no entra en contacto con el gas del horno de coque, por lo que puede enfriarse, por ejemplo, en una torre de refrigeración.

A medida que se enfría el gas del horno de coque, se condensan agua, alquitrán y naftalina. El condensado se acumula en el sistema de enfriador primario y se descarga a la planta de procesamiento de licor y alquitrán. - Precipitadores de alquitrán:a medida que se enfría el gas crudo del horno de coque, el vapor de alquitrán se condensa y forma aerosoles que se transportan junto con el flujo de gas. Estas partículas de alquitrán contaminan y ensucian los procesos aguas abajo y ensucian las líneas de gas y las boquillas de los quemadores si se permite que continúen en la corriente de gas. Los precipitadores de alquitrán suelen utilizar electrodos de alto voltaje para cargar las partículas de alquitrán y luego recogerlas del gas por medio de la atracción electrostática. Los precipitadores de alquitrán se pueden instalar antes o después del extractor.

- Aspirador:el extractor proporciona la fuerza motriz para inducir el flujo de gas del horno de coque desde la batería del horno de coque y a través de la planta de subproductos. El extractor es de suma importancia para el funcionamiento de la batería del horno de coque. Permite el control estricto de la presión del gas en el colector principal, lo que a su vez afecta el grado de emisiones en la batería del horno de coque como las emisiones de la puerta. Una falla del extractor resultará inmediatamente en la ventilación a la atmósfera de todo el gas crudo del horno de coque generado a través de las antorchas de la batería.

- Eliminación de amoníaco:debido a la naturaleza corrosiva del amoníaco, su eliminación es muy necesaria en las plantas de subproductos. La eliminación de amoníaco del gas del horno de coque da como resultado la producción de sulfato de amonio, un producto vendible. El proceso de sulfato de amonio consiste básicamente en poner en contacto el gas del horno de coque con una solución de ácido sulfúrico. Las diferentes variaciones incluyen el uso de un absorbedor, en el que la solución de ácido sulfúrico se rocía en el gas, o el uso de un saturador en el que el gas se burbujea a través de un baño de solución de ácido sulfúrico. El ácido sulfúrico reacciona fácilmente con el amoníaco en el gas del horno de coque para formar sulfato de amonio. Luego se cristaliza, se retira de la solución, se seca y se vende como fertilizante.

Los procesos más modernos para la eliminación de amoníaco incluyen el proceso de lavado con agua en el que el gas del horno de coque se lava con agua, que disuelve el amoníaco, junto con con algo de sulfuro de hidrógeno y cianuro de hidrógeno. La solución de lavado resultante se bombea a un alambique de amoníaco donde se usa vapor para eliminar el amoníaco. Los vapores de amoníaco del alambique se pueden procesar para formar sulfato de amonio similar a los procesos descritos anteriormente, condensados para formar una solución fuerte de amoníaco, incinerados o convertidos catalíticamente en nitrógeno e hidrógeno que luego se reciclan nuevamente en el gas del horno de coque.

Otro proceso para la eliminación de amoníaco del gas de horno de coque es el proceso PHOSAM desarrollado por US Steel. Este proceso absorbe el amoníaco del gas del horno de coque utilizando una solución de fosfato monoamónico. El proceso produce amoníaco anhidro vendible.

- Enfriador de gas final:el enfriador de gas final elimina el calor de compresión del gas del horno de coque que gana mientras fluye a través del extractor. Esto es necesario ya que las eficiencias de muchos de los procesos de la planta de subproductos mejoran mucho a temperaturas más bajas. Por lo tanto, el enfriador de gas final se coloca aguas arriba de los lavadores de amoníaco lavados con agua. Los enfriadores de gas finales generalmente enfrían el gas del horno de coque por contacto directo con un medio de enfriamiento, ya sea agua o aceite de lavado. Un aspecto importante de la operación del enfriador de gas final es que cuando el gas del horno de coque se enfría por debajo de la temperatura de salida del enfriador de gas primario, la naftalina se condensará a partir del gas. Este naftaleno se cristaliza fácilmente del medio de enfriamiento y ensucia el equipo si no se desecha. En los enfriadores de gas finales de aceite de lavado, el naftaleno se disuelve en el aceite de lavado y una corriente lateral de aceite se extrae con vapor para eliminar el naftaleno. Si se usa agua para enfriar el gas del horno de coque, la naftalina condensada se absorbe usando alquitrán. El alquitrán es arrastrado por el agua de enfriamiento, y una parte del flujo se descarga continuamente para su tratamiento, o toma la forma de una capa de alquitrán a través de la cual fluye el agua de enfriamiento. El alquitrán se intercambia continuamente con alquitrán fresco de la planta de procesamiento de alquitrán y licor para eliminar el naftaleno absorbido.

- Eliminación de naftaleno:el naftaleno se elimina del gas del horno de coque en un recipiente de lavado de gases usando aceite de lavado. El recipiente puede ser del tipo empacado o puede ser del tipo "vacío" en el que el aceite de lavado se rocía en el gas en varias etapas. El aceite de lavado se regenera eliminando la naftalina del aceite de lavado usando vapor en un alambique. En algunas plantas, la eliminación de naftaleno se integra con un proceso similar de eliminación de aceite liviano. El naftaleno a menudo se recupera como una corriente de aceite más pesado que luego se mezcla con el alquitrán producido en la planta de subproductos.

- Petróleo ligero:es un término general para una mezcla de productos químicos similares que consiste principalmente en benceno, tolueno y xileno (BTX). También se conoce como aceite de benzol. La remoción de aceite liviano del gas del horno de coque usa aceite de lavado en un proceso similar al descrito para la remoción de naftaleno. El aceite ligero se extrae del aceite de lavado en un alambique y luego se condensa para formar aceite ligero crudo. Este aceite se puede vender para su posterior refinación fuera del sitio o se puede refinar en la planta de subproductos utilizando varios pasos de destilación en la planta de aceite ligero. El aceite ligero se puede dejar en el gas del horno de coque, donde aumenta el poder calorífico.

- Desulfuración del gas del horno de coque:

Existen varios procesos diferentes para eliminar el sulfuro de hidrógeno del gas del horno de coque. El proceso específico determina en qué parte del tren de gas se instala. Los principales procesos de desulfuración en uso son el proceso de vacío, el proceso de amoníaco, el proceso de lavado, el proceso de sulfiban y el proceso claus.

Proceso de manufactura