Máscara antigás

Antecedentes

Una máscara de gas es un dispositivo diseñado para proteger al usuario de vapores nocivos, polvo y otros contaminantes. Las máscaras pueden estar diseñadas para transportar su propio suministro interno de aire fresco, o pueden estar equipadas con un filtro para eliminar los contaminantes dañinos. El último tipo, conocido como respirador purificador de aire (APR), consiste en una pieza facial ajustada que contiene uno o más cartuchos de filtro, una válvula de exhalación y oculares transparentes. El primer APR fue patentado en 1914 por Garret Morgan de Cleveland, Ohio, un inventor afroamericano al que también se le atribuyen importantes mejoras en la señal de tráfico. Cuando explotó Cleveland Waterworks en 1916, Morgan mostró el valor de su invento al ingresar al túnel lleno de gas debajo del lago Erie para rescatar a los trabajadores. Más tarde, el dispositivo de Morgan se convirtió en la máscara de gas, utilizada en la Primera Guerra Mundial para proteger a los soldados contra los productos químicos utilizados en la guerra.

Desde ese momento, ha habido avances significativos en la tecnología de las máscaras de gas, particularmente en el área de las nuevas ayudas de filtración. Además, las máscaras se han hecho más cómodas y ajustadas con plásticos modernos y compuestos de caucho de silicona. Hoy en día, los APR se utilizan para filtrar muchas sustancias indeseables en el aire, incluidos humos industriales tóxicos, pintura vaporizada, contaminación por partículas y algunos gases utilizados en la guerra química. Estas máscaras se producen en varios estilos, algunos que cubren solo la boca y la nariz y otros que cubren todo el rostro, incluidos los ojos. Pueden estar diseñadas para uso militar e industrial pero, aunque los dos tipos son similares en diseño, las máscaras militares deben cumplir con estándares diferentes a los utilizados en la industria. Este artículo se centrará en la fabricación del tipo de máscara de cara completa que se utiliza para aplicaciones industriales.

Materias primas

Una máscara de gas de cara completa consta de un cartucho de filtro, una pieza que cubre la cara flexible, lentes transparentes para los ojos y una serie de correas y bandas para sujetar el dispositivo cómodamente en su lugar. El cartucho de filtro es un recipiente de plástico de 3 a 4 pulgadas (8 a 10 cm) de ancho y 1 pulgada (2,5 cm) de profundidad, que contiene un coadyuvante de filtración. Los filtrantes a base de carbono se usan comúnmente porque pueden adsorber grandes cantidades de gases orgánicos, especialmente vapores de alto peso molecular como los que se usan en la guerra química. Sin embargo, los vapores inorgánicos generalmente no se adsorben fuertemente en el carbón. Las propiedades de adsorción del carbono pueden mejorarse impregnando las partículas con reactivos específicos o catalizadores de descomposición. Dicho carbón tratado químicamente se conoce como "carbón activado". El tipo de carbón activado empleado en un cartucho de filtro determinado depende del tipo específico de contaminante industrial que se va a filtrar. Por ejemplo, el carbón tratado con una combinación de cromo y cobre, conocido como "carbón de Whetlerite", se ha utilizado desde la década de 1940 para filtrar el cianuro de hidrógeno, el cloruro de cianógeno y el formaldehído. Hoy en día, debido a las preocupaciones sobre la toxicidad del cromo, en su lugar se usa una combinación de molibdeno y trietilendiamina. Otros tipos de carbón activado emplean plata u óxidos de hierro y zinc para atrapar contaminantes. El carbón tratado con sodio, potasio y álcali se utiliza para absorber los vapores de las aguas residuales (sulfuro de hidrógeno), el cloro y otros gases nocivos.

El "faldón", o pieza que cubre la cara, de la máscara se usa para mantener los otros componentes en su lugar y para proporcionar un sello seguro alrededor del área de la cara. Dependiendo del diseño de la mascarilla, se puede insertar una válvula de exhalación en la mascarilla. Esta válvula unidireccional permite expulsar los gases de escape sin permitir que entre aire exterior a la máscara.

Los oculares utilizados en las máscaras de gas son lentes de plástico transparente químicamente resistentes. Su función principal es garantizar que la visión del usuario no se vea comprometida. Dependiendo del entorno industrial en el que se utilizará la máscara, es posible que los oculares deban recibir un tratamiento especial para que sean inastillables, resistentes a la niebla o para filtrar ciertos tipos de luz. La mayoría de los fabricantes de máscaras de gas no fabrican sus propios oculares; en cambio, un proveedor externo los moldea a partir de plástico de policarbonato y los envía a los fabricantes para su ensamblaje.

Las correas elásticas que sujetan la máscara en la cara suelen estar hechas de caucho de silicona. Se pueden agregar correas suplementarias para permitir que la máscara se cuelgue cómodamente alrededor del cuello durante los descansos en el trabajo.

Diseño

El diseño de la máscara en sí varía según la aplicación industrial. Algunas máscaras están diseñadas con diafragmas de habla, algunas están diseñadas para aceptar filtros adicionales y otras están diseñadas para conectarse a un suministro de aire externo. Aunque el diseño fundamental no varía para un tipo determinado de máscara, el tipo de filtrante utilizado variará según el uso previsto del producto. Los fabricantes almacenan una variedad de estilos de mascarillas y filtros de cartucho. Cuando reciben pedidos de un tipo específico de máscara, pueden diseñar una máscara personalizada que tenga las características adecuadas.

El

proceso de fabricación

-

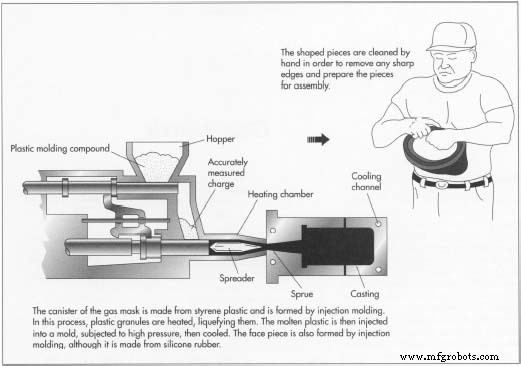

El recipiente está hecho de plástico de estireno, que es resistente al agua y a otros

productos químicos, tiene una buena estabilidad dimensional y está especialmente diseñado para moldeo por inyección. El moldeo por inyección es un proceso mediante el cual se inyecta plástico fundido en un molde a alta presión. El molde utilizado para los recipientes de las máscaras de gas consta de dos piezas de metal en forma de disco que se sujetan entre sí. La resina plástica se licua por calentamiento y luego se inyecta en el molde a través de un émbolo de inyección. A continuación, el molde se somete a alta presión. La mayoría de las máquinas de inyección comprimen el molde con una presión que varía de 50 a 2500 toneladas (51 a 2500 toneladas métricas). Una vez que el plástico fundido se ha comprimido, el agua de refrigeración se fuerza a través de los canales del molde para enfriar y endurecer el plástico. Se libera la presión, se separan las dos mitades del molde y se expulsa el recipiente terminado.

productos químicos, tiene una buena estabilidad dimensional y está especialmente diseñado para moldeo por inyección. El moldeo por inyección es un proceso mediante el cual se inyecta plástico fundido en un molde a alta presión. El molde utilizado para los recipientes de las máscaras de gas consta de dos piezas de metal en forma de disco que se sujetan entre sí. La resina plástica se licua por calentamiento y luego se inyecta en el molde a través de un émbolo de inyección. A continuación, el molde se somete a alta presión. La mayoría de las máquinas de inyección comprimen el molde con una presión que varía de 50 a 2500 toneladas (51 a 2500 toneladas métricas). Una vez que el plástico fundido se ha comprimido, el agua de refrigeración se fuerza a través de los canales del molde para enfriar y endurecer el plástico. Se libera la presión, se separan las dos mitades del molde y se expulsa el recipiente terminado. El estireno es una resina termoplástica, lo que significa que se puede volver a fundir repetidamente, por lo que las piezas de desecho se pueden volver a trabajar para hacer recipientes adicionales. Por lo tanto, se desperdicia muy poco plástico en este proceso. Se lleva a cabo un proceso de moldeo similar para crear pequeñas pantallas circulares que encajan dentro del recipiente. Las pantallas están diseñadas para mantener el carbón activado en su lugar dentro del cartucho. A medida que los botes viajan por la línea de ensamblaje, se inserta una malla, se llena el bote con el filtrante apropiado y luego se coloca la segunda malla en su lugar.

- La pieza facial está moldeada por inyección de caucho de silicona. El caucho de silicona tiene una estabilidad excepcional, es resistente a altas temperaturas y puede adaptarse a las curvas de la cara y la cabeza. También es termoplástico y se puede remodelar según sea necesario. El proceso de moldeo es muy similar al descrito anteriormente. Después de moldear, el faldón debe retirarse del molde y los bordes ásperos deben limpiarse a mano antes de poder colocar los otros componentes.

- Las piezas se ensamblan en una línea de ensamblaje parcialmente automatizada con dos a cuatro trabajadores de línea supervisando el proceso. El cartucho del filtro completo se adjunta a la pieza facial y los oculares se insertan y se mantienen en su lugar con adhesivo. Finalmente, las correas y bandas se unen a la pieza facial con remaches de metal. Cuando se completa el montaje, la máscara se somete a un control de calidad final. Cuando las máscaras pasan la inspección, se identifican con las marcas apropiadas de acuerdo con el Estándar Nacional Estadounidense para la Identificación de Cartuchos y Canisters de Respiradores Purificadores de Aire. Las máscaras terminadas se empaquetan para su envío. Los contenedores utilizados para empaquetar las máscaras también deben designar la identidad de la máscara. Además, deben estar diseñadas para un fácil acceso si las máscaras pudieran usarse en caso de una emergencia.

Subproductos / Residuos

Dependiendo del tipo de tratamiento químico al que haya estado expuesto el carbón activado, puede clasificarse como residuo químico. Este es el caso de algunos filtrantes, como el carbono tratado con cromo. El proceso de moldeo por inyección utilizado para los recipientes y las piezas faciales genera pocos residuos, ya que cualquier resina perdida se puede volver a fundir y utilizar de nuevo. Los lentes son fabricados por un proveedor externo, por lo que los fabricantes de máscaras de gas no tienen que abordar el problema de los residuos de policarbonato.

Control de calidad

Las máscaras de gas y los respiradores purificadores de aire en general, están regulados por el Código de Regulaciones Federales (CFR). Estas regulaciones especifican el tipo de mascarillas a usar para una aplicación específica. Ejemplos de los diferentes tipos de mascarillas reconocidos por el CFR incluyen aparatos de respiración autónomos, respiradores de partículas purificadores de aire sin motor, respiradores de cartucho químico y máscaras de polvo. Las regulaciones estipulan el tipo exacto de pruebas que se deben realizar para garantizar la calidad del producto terminado. El tipo de prueba depende de la aplicación final de la mascarilla, es decir, qué tipo de contaminantes se espera que filtre. El CFR especifica los tipos de contaminantes con los que se debe probar el gas y también estipula las condiciones bajo las cuales se debe realizar la prueba. Por ejemplo, algunas máscaras deben exponerse al contaminante durante largos períodos de tiempo. Otros deben probarse en condiciones específicas de temperatura y humedad. Esto se hace aspirando una corriente de aire contaminada con una cantidad conocida de veneno a través de la máscara. Luego se mide la cantidad de tiempo requerido para que el contaminante sature el filtro y comience a pasar.

Las pruebas se realizan en varios puntos del proceso de fabricación. Hay una inspección inicial de los productos entrantes para asegurarse de que cumplan con las especificaciones mínimas de calidad. Esto incluye los filtrantes, las resinas utilizadas para el moldeado y los oculares terminados a medida que se reciben. El recipiente debe probarse después del ensamblaje para asegurarse de que tenga el sello adecuado y que el filtro de carbón funcione. La máscara se prueba una vez más después de ensamblar todos los componentes. La máscara final se puede colocar en la cabeza de un maniquí para asegurarse de que el sello esté apretado y que la máscara mantenga su sello en movimiento.

El futuro

Durante los últimos 80 años, la tecnología básica de las máscaras de gas se ha probado repetidamente, por lo que no es probable que cambie en el futuro. El desafío para la industria de APR será desarrollar productos para propósitos especiales, como respiradores infantiles o máscaras para personas con heridas en la cabeza y otras lesiones incapacitantes. El futuro de estos productos también se basa en los avances en las ciencias de los materiales, lo que permite la producción de productos más pequeños y ligeros. De hecho, se prevé que los esfuerzos de investigación actuales en la química del carbono den como resultado el desarrollo de un cartucho de filtro que tiene solo la mitad del tamaño del estándar actual y es más efectivo. Estas y otras mejoras en los materiales darán como resultado nuevas generaciones de dispositivos de respiración para uso industrial, así como para aplicaciones médicas y militares.

Proceso de manufactura