Estaño

Antecedentes

El estaño es uno de los elementos químicos básicos. Cuando se refina, es un metal de color blanco plateado conocido por su resistencia a la corrosión y su capacidad para recubrir otros metales. Se usa más comúnmente como revestimiento en las láminas de acero utilizadas para formar latas para envases de alimentos. El estaño también se combina con cobre para formar bronce y con plomo para formar soldaduras. Un compuesto de estaño, fluoruro estannoso, se agrega a menudo a la pasta de dientes como fuente de fluoruro para prevenir las caries.

El uso más antiguo del estaño se remonta aproximadamente al 3500

En otras partes del mundo, el estaño se usaba en la antigua China y entre una tribu desconocida en lo que hoy es Sudáfrica. Alrededor de 2500-2000

El uso del estaño como material de enchapado se remonta a la época del Imperio Romano, cuando las vasijas de cobre se recubrían con estaño para mantener su aspecto brillante. Los vasos de hierro estañado aparecieron en Europa central, en el siglo XIII. Las láminas delgadas de hierro recubiertas con estaño, llamadas hojalata, estuvieron disponibles en Inglaterra a mediados del siglo XVII y se utilizaron para fabricar recipientes de metal. En 1810, Pierre Durand de Francia patentó un método de conservación de alimentos en latas de hojalata selladas. Aunque se necesitaron muchos años de experimentar para perfeccionar esta nueva técnica, las latas comenzaron a reemplazar las botellas para el envasado de alimentos a mediados del siglo XIX.

En 1839, Isaac Babbitt de los Estados Unidos inventó una aleación antifricción, llamada Babbitt metal, que consistía en estaño, antimonio y cobre. Fue ampliamente utilizado en rodamientos y ayudó mucho al desarrollo de maquinaria y transporte de alta velocidad.

En 1952, la empresa de Pilkington en Inglaterra revolucionó la industria del vidrio con la introducción del método "vidrio flotado" para la producción continua de vidrio laminado. En este método, el vidrio fundido flota en un baño de estaño líquido fundido mientras se enfría. Esto produce una superficie de vidrio muy plana sin las operaciones de laminado, esmerilado y pulido que se requerían antes de la introducción de este método.

Hoy en día, la mayor parte del estaño del mundo se produce en Malasia, Bolivia, Indonesia, Tailandia, Australia, Nigeria e Inglaterra. No hay depósitos importantes de estaño en los Estados Unidos.

Materias primas

Hay nueve minerales que contienen estaño que se encuentran naturalmente en la corteza terrestre, pero el único que se extrae en alguna medida es la casiterita. Además de los minerales en sí, a menudo se utilizan otros materiales para procesar y refinar el estaño. Estos incluyen piedra caliza, sílice y sal. También se utiliza carbono, en forma de carbón o fuel oil. La presencia de altas concentraciones de ciertos químicos en el mineral puede requerir el uso de otros materiales.

El

proceso de fabricación

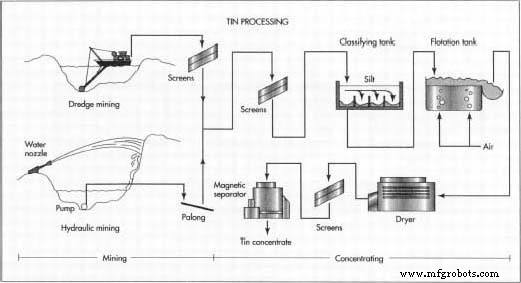

El proceso de extracción de estaño del mineral de estaño varía según la fuente del depósito de mineral y la cantidad de impurezas que se encuentran en el mineral. Los depósitos de estaño en Bolivia e Inglaterra están ubicados a gran profundidad y requieren el uso de túneles para llegar al mineral. El mineral en estos depósitos puede contener aproximadamente 0,8-1,0% de estaño en peso. Los depósitos de estaño en Malasia, Indonesia y Tailandia están ubicados en la grava a lo largo de los lechos de los arroyos y requieren el uso de dragas o bombas para alcanzar el mineral. El mineral de estos depósitos puede contener tan solo un 0,015% en peso de estaño. Más del 80% del estaño del mundo se encuentra en estos depósitos de grava de baja ley.

Independientemente de la fuente, cada proceso consta de varios pasos en los que los materiales no deseados se eliminan física o químicamente y la concentración de estaño aumenta progresivamente. Algunos de estos pasos se llevan a cabo en el sitio de la mina, mientras que otros pueden realizarse en instalaciones separadas.

Estos son los pasos que se utilizan para procesar el mineral de baja ley que normalmente se encuentra en depósitos de grava en el sudeste asiático:

Minería

- 1 Cuando los depósitos de grava se encuentran en el nivel del agua o por debajo del mismo en el arroyo, son arrastrados por una draga flotante que opera en un estanque artificial creado a lo largo del lecho del arroyo. La draga excava la grava utilizando una pluma larga equipada con cangilones accionados por cadena o con un cabezal de corte giratorio sumergido y un tubo de succión. La grava pasa a través de una serie de pantallas giratorias y mesas vibradoras a bordo de la draga para separar el suelo, la arena y las piedras del mineral de estaño. El mineral restante se recolecta y se transfiere a tierra para su posterior procesamiento.

Con frecuencia, se regalaba un gorro de hojalata como regalo del décimo aniversario durante el siglo XIX. (De las colecciones del Museo Henry Ford 6, Greenfield Village, Dearborn, Michigan.)

Con frecuencia, se regalaba un gorro de hojalata como regalo del décimo aniversario durante el siglo XIX. (De las colecciones del Museo Henry Ford 6, Greenfield Village, Dearborn, Michigan.) En la década de 1800, el estaño era un material doméstico común particularmente popular entre la clase trabajadora debido a su bajo costo y brillo brillante. Hecho de hierro o acero laminado delgado y sumergido en estaño fundido, era fácil de manipular, cortar y soldar. El estaño se usó para casi todo para lo que se podía usar el cobre, el peltre, el latón o la plata, pero generalmente no duró tanto. La revisión de catálogos de hojalata de alrededor de 1870 revela que la hojalata se usó para mucho más que cortadores de galletas:se usó para hacer juguetes para niños, cafeteras, loncheras e incluso spitoons para caballeros.

Sin embargo, también se usó popularmente para producir un regalo para el décimo aniversario, llamado "aniversario de hojalata". Si bien no es tan conocido como el vigésimo quinto, que requiere obsequios de plata, la ama de casa victoriana sabía que bien podría recibir un obsequio de estaño por el décimo aniversario como el sombrero de estaño que se muestra aquí. Con forma de "gorro de cuchara" popular alrededor de 1870, es probable que esta pieza sea de esa época. Ciertamente, no se puede usar, pero estaba destinado a exhibirse en un estante como recuerdo de ese aniversario. Los hojalateros proporcionaron obsequios caprichosos solo para este propósito. Las colecciones del museo incluyen no solo sombreros, sino también zapatos de hojalata y jarrones decorativos que nunca podrían usarse para contener el agua.

Nancy EV Bryk

Cuando los depósitos de grava se encuentran en áreas secas en o por encima del nivel del agua en el

Cuando los depósitos de grava se encuentran en el nivel del agua o por debajo de él, son arrastrados por una draga flotante que opera en un estanque artificial creado a lo largo del lecho del río. Cuando los depósitos de grava se encuentran en áreas secas al nivel del agua o por encima de él, primero se rompen con chorros de agua bombeados a través de grandes boquillas. Luego, el mineral ingresa al cobertizo de limpieza o preparación adyacente a la operación minera. corriente, primero se rompen con chorros de agua bombeados a través de grandes boquillas. La lechada fangosa resultante queda atrapada en un estanque artificial. Una bomba ubicada en el punto más bajo del estanque bombea la lechada a un canal de madera, llamado palong, que tiene una suave pendiente descendente a lo largo de su longitud. El mineral de estaño, que es más pesado que la arena y el suelo en el barro, tiende a hundirse y queda atrapado detrás de una serie de listones de madera, llamados riffles. Periódicamente, el mineral atrapado se vierte del palong y se recolecta para su posterior procesamiento.

Cuando los depósitos de grava se encuentran en el nivel del agua o por debajo de él, son arrastrados por una draga flotante que opera en un estanque artificial creado a lo largo del lecho del río. Cuando los depósitos de grava se encuentran en áreas secas al nivel del agua o por encima de él, primero se rompen con chorros de agua bombeados a través de grandes boquillas. Luego, el mineral ingresa al cobertizo de limpieza o preparación adyacente a la operación minera. corriente, primero se rompen con chorros de agua bombeados a través de grandes boquillas. La lechada fangosa resultante queda atrapada en un estanque artificial. Una bomba ubicada en el punto más bajo del estanque bombea la lechada a un canal de madera, llamado palong, que tiene una suave pendiente descendente a lo largo de su longitud. El mineral de estaño, que es más pesado que la arena y el suelo en el barro, tiende a hundirse y queda atrapado detrás de una serie de listones de madera, llamados riffles. Periódicamente, el mineral atrapado se vierte del palong y se recolecta para su posterior procesamiento.

Concentrarse

- 2 El mineral ingresa al cobertizo de limpieza o faenado adyacente a la operación minera. Primero, pasa a través de varias cribas vibratorias para separar los materiales extraños más gruesos. Luego puede pasar a través de un tanque de clasificación lleno de agua, donde el mineral se hunde hasta el fondo mientras se llevan las partículas de limo muy pequeñas. También puede pasar a través de un tanque de flotación, donde se agregan ciertos productos químicos para hacer que las partículas de estaño suban a la superficie y se desborden en los canales.

- 3 Finalmente, el mineral se seca, se tamiza nuevamente y se pasa a través de un separador magnético para eliminar las partículas de hierro. El concentrado de estaño resultante tiene ahora aproximadamente un 70-77% de estaño en peso y consiste en casiterita casi pura.

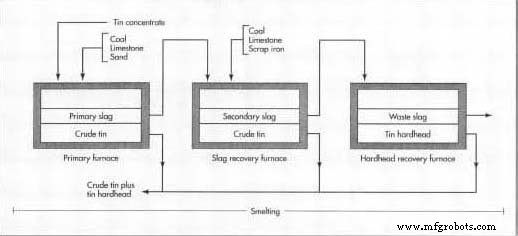

Fundición

- 4 El concentrado de estaño se coloca en un horno junto con el carbón en forma de carbón o fueloil. Si se usa un concentrado de estaño con exceso de impurezas, también se puede agregar piedra caliza y arena para reaccionar con las impurezas. A medida que los materiales se calientan a aproximadamente 2550 ° F (1400 ° C), el carbono reacciona con el dióxido de carbono en la atmósfera del horno para formar monóxido de carbono. A su vez, el monóxido de carbono reacciona con la casiterita en el concentrado de estaño para formar estaño crudo y dióxido de carbono. Si se usa piedra caliza y arena, reaccionan con cualquier sílice o hierro presente en el concentrado para formar una escoria.

- 5 Debido a que el estaño forma fácilmente compuestos con muchos materiales, a menudo reacciona con la escoria. Como resultado, la escoria del primer horno contiene una cantidad apreciable de estaño y debe procesarse más antes de desecharse. La escoria se calienta en un segundo horno junto con carbón adicional, chatarra y piedra caliza. Como antes, el estaño crudo se forma y recupera junto con una cierta cantidad de escoria residual.

El concentrado de estaño se coloca en un horno junto con carbón en forma de carbón o fuel oil. Se calienta y forma escoria junto con el estaño crudo. La escoria y el estaño crudo se calientan varias veces más para eliminar las impurezas y recuperar la cabeza dura del estaño.

El concentrado de estaño se coloca en un horno junto con carbón en forma de carbón o fuel oil. Se calienta y forma escoria junto con el estaño crudo. La escoria y el estaño crudo se calientan varias veces más para eliminar las impurezas y recuperar la cabeza dura del estaño. - 6 La escoria residual del segundo horno se calienta una vez más para recuperar el estaño que haya formado compuestos con hierro. Este material se conoce como cabeza dura. La escoria restante se descarta.

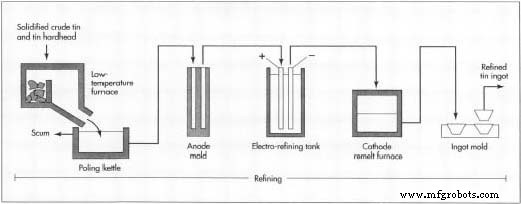

Refinando

- 7 El estaño crudo del primer horno se coloca en un horno de baja temperatura junto con el estaño crudo recuperado de la escoria más la cabeza dura. Debido a que el estaño tiene una temperatura de fusión mucho más baja que la de la mayoría de los metales, es posible elevar cuidadosamente la temperatura del horno para que solo el estaño se derrita, dejando los otros metales como sólidos. El estaño derretido corre por una superficie inclinada y se recoge en una caldera de pulido, mientras que los otros materiales permanecen atrás. Este proceso se llama liquidación y elimina efectivamente gran parte del hierro, arsénico, cobre y antimonio que puedan estar presentes.

- 8 El estaño fundido en la caldera de pulido se agita con vapor, aire comprimido o postes de madera verde. Este proceso se llama hervir. La madera verde, al estar húmeda, produce vapor junto con la agitación mecánica de los postes. Fue de este uso tosco pero efectivo de los postes de madera que la tetera de poling obtuvo su nombre. La mayoría de las impurezas restantes suben a la superficie para formar una espuma, que se elimina. El estaño refinado tiene ahora una pureza del 99,8%.

- 9 Para aplicaciones que requieran una pureza aún mayor, el estaño puede procesarse más en una planta de refinación electrolítica. El estaño se vierte en moldes para formar grandes ánodos eléctricos, que actúan como terminales positivos para el proceso de electrorrefinación. Cada ánodo se coloca en un tanque individual y una hoja de estaño se coloca en el extremo opuesto del tanque para actuar como cátodo o terminal negativo. Los tanques se llenan con una solución conductora de electricidad. Cuando pasa una corriente eléctrica a través de cada tanque, el estaño se quita del ánodo y se deposita en el cátodo. Las impurezas restantes, que generalmente son bismuto y plomo, caen de la solución y forman un lodo en el fondo del tanque.

- 10 Los cátodos se vuelven a fundir y el estaño refinado se funde en moldes de hierro para formar lingotes o barras, que luego se envían a los distintos usuarios finales. El estaño de menor pureza generalmente se vierte en lingotes que pesan de 25 a 100 libras (11 a 45 kg). El estaño de mayor pureza se vierte en barras más pequeñas que pesan alrededor de 2 lb (1 kg).

Control de calidad

Se ha demostrado que los procesos descritos producen estaño de manera constante con una pureza del 99% o más. Para garantizar esta pureza, las muestras se analizan en varios pasos para determinar si se requieren ajustes en los procesos.

La cabeza dura de estaño se refina aún más, hasta que se moldea en lingotes de estaño.

La cabeza dura de estaño se refina aún más, hasta que se moldea en lingotes de estaño.

En los Estados Unidos, los niveles de pureza para los grados comerciales de estaño están definidos por la clasificación estándar B339 de la Sociedad Estadounidense de Pruebas de Materiales (ASTM). El grado más alto es AAA, que contiene 99,98% de estaño y se utiliza para investigación. El grado A, que contiene 99,80% de estaño, se utiliza para formar hojalata para envases de alimentos. Los grados B, C, D y E son grados menores que van hasta el 99% de pureza. Se utilizan para fabricar aleaciones de estaño de uso general, como bronce y soldaduras.

Subproductos / Residuos

No hay subproductos útiles producidos a partir del procesamiento de estaño.

Los productos de desecho incluyen el suelo, la arena y las piedras que se rechazan durante las operaciones de extracción y concentración. Estos constituyen una gran cantidad de material, pero su impacto ambiental depende de las prácticas de eliminación locales y de las concentraciones de otros minerales que puedan estar presentes. La escoria producida durante las operaciones de fundición y refinado también es un producto de desecho. Puede contener cantidades de arsénico, plomo y otros materiales potencialmente dañinos. El estaño en sí no tiene efectos nocivos conocidos sobre los seres humanos o el medio ambiente.

El futuro

Se espera que el uso del estaño aumente a medida que se desarrollen nuevas aplicaciones. Debido a que el estaño no tiene efectos perjudiciales conocidos, se espera que reemplace otros metales más dañinos para el medio ambiente como el plomo, el mercurio y el cadmio. Una nueva aplicación es la formulación de soldaduras de estaño-plata para reemplazar las soldaduras de plomo en la industria electrónica. Otra aplicación es el uso de perdigones de estaño para reemplazar perdigones de plomo en cartuchos de escopeta.

Se están realizando trabajos de desarrollo para crear un compuesto a base de estaño para su uso en vertederos de desechos. Este compuesto interactuará con metales pesados, como plomo y cadmio, para evitar que el agua de lluvia los lleve al suelo circundante y al nivel freático.

Proceso de manufactura