Biocerámicas

Antecedentes

Durante las últimas décadas, las biocerámicas han ayudado a mejorar la calidad de vida de millones de personas. Estos materiales especialmente diseñados, óxido de aluminio policristalino, hidroxiapatita (un mineral de fosfato cálcico que también es el componente principal de los huesos de vertebrados), óxido de circonio parcialmente estabilizado, vidrio bioactivo o vitrocerámicas y compuestos de polietileno-hidroxiapatita, se han utilizado con éxito para la reparación, reconstrucción y reemplazo de partes del cuerpo enfermas o dañadas, especialmente huesos. Por ejemplo, el óxido de aluminio se ha utilizado en cirugía ortopédica durante más de 20 años como superficie articular en prótesis totales de cadera debido a su coeficiente de fricción excepcionalmente bajo y tasas de desgaste mínimas.

El éxito clínico requiere el logro simultáneo de una interfaz estable con el tejido conectivo y una adaptación del comportamiento mecánico del implante con el tejido que se va a reemplazar. Las biocerámicas, hechas de un material de fosfato de calcio que contiene poros diminutos, se han utilizado para revestir implantes de articulaciones de metal o se han utilizado como rellenos de espacio sin carga para el crecimiento óseo. Se produce el crecimiento de tejido en los poros, con un aumento del área interfacial entre el implante y los tejidos y un aumento resultante de la resistencia al movimiento del dispositivo en el tejido. Como en el hueso natural, las proteínas se adsorben en la superficie del fosfato de calcio para proporcionar la capa intermedia crítica a través de la cual las células óseas interactúan con el biomaterial implantado.

También se han diseñado biomateriales reabsorbibles para que se degraden gradualmente con el tiempo para ser reemplazados por el tejido huésped natural. Los materiales cerámicos de fosfato de calcio porosos o en partículas (como el fosfato tricálcico) se han utilizado con éxito como materiales reabsorbibles para aplicaciones de baja resistencia mecánica, como reparaciones de la mandíbula o la cabeza. Los vidrios bioactivos reabsorbibles también se reemplazan rápidamente con hueso regenerado.

Los materiales bioactivos forman una capa biológicamente activa en la superficie del implante, lo que da como resultado la formación de un vínculo entre los tejidos naturales y el material. Es posible una amplia gama de velocidades de unión y espesores de capas de unión interfaciales cambiando la composición del material bioactivo.

Los materiales bioactivos incluyen vidrio y vitrocerámica basados en sistemas de fosfato de dióxido de silicio que contienen apatita (un fosfato de calcio natural que contiene algo de flúor o cloro), hidroxiapatita sintética densa y compuestos de polietileno-hidroxiapatita. Las aplicaciones incluyen implantes ortopédicos (prótesis vertebrales, espaciadores intervertebrales, injertos óseos), reemplazos óseos del oído medio y reparación de la mandíbula. Los implantes de vidrio bioactivo y vitrocerámica se han utilizado durante más de 10 años en la aplicación del oído medio. Las partículas de vidrio bioactivo también se han utilizado como rellenos alrededor de los dientes que han tenido enfermedad de las encías, evitando que se caigan.

Diseño

El rendimiento del hueso artificial depende de su composición y aplicación final. Por tanto, es importante una cuidadosa selección del material adecuado con las propiedades adecuadas. El software de diseño asistido por computadora también se utiliza para optimizar la forma y para simular el comportamiento mecánico del implante con el tejido óseo circundante. Se utiliza una técnica matemática llamada análisis de elementos finitos para determinar la distribución de la tensión tanto en el implante como en la estructura biológica. Luego se fabrican los prototipos que se someten a pruebas de propiedades, así como pruebas clínicas, antes de la producción final.

Materias primas

La principal materia prima suele ser un polvo cerámico de composición específica y alta pureza. Los aditivos incluyen aglutinantes, lubricantes y otros productos químicos para ayudar en el proceso de conformación. El polvo también puede contener un coadyuvante de sinterización, que ayuda a que el material cerámico se densifique adecuadamente durante la cocción y, a veces, a una temperatura más baja. Si se utiliza un proceso de base química, los precursores orgánicos y los disolventes se combinan en una solución para hacer el producto final.

El

proceso de fabricación

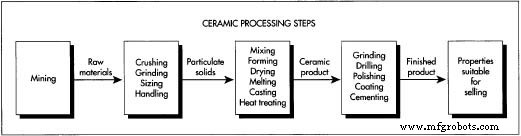

Dependiendo de su composición, el hueso artificial se elabora mediante dos procesos, el proceso tradicional de cerámica y un método de base química llamado sol gel. En el método de sol gel, se pueden utilizar dos enfoques. En uno, se deja gelificar una suspensión de partículas extremadamente pequeñas dentro de un molde, seguido de un envejecimiento a 77-176 ° F (25-80 ° C) durante varias horas, secado y varios tratamientos térmicos para estabilizar químicamente y densificar el material. . El otro enfoque utiliza una solución de precursores químicos como material de partida seguido del mismo proceso. Dado que el proceso cerámico es más común, se discutirá con más detalle aquí.

Preparación de materias primas

- 1 El polvo cerámico se fabrica en otros lugares a partir de materias primas extraídas o procesadas. Pueden ser necesarios pasos adicionales de trituración y trituración para lograr el tamaño de partícula deseado. El polvo cerámico más los aditivos se pesan cuidadosamente en las cantidades adecuadas y luego se mezclan en algún tipo de máquina mezcladora equipada con cuchillas o rodillos giratorios. A veces, la mezcla y la reducción del tamaño de las partículas se llevan a cabo al mismo tiempo, utilizando una fresadora. Un molino de bolas utiliza cilindros rotativos llenos de la mezcla y medios esféricos para dispersar el material y reducir su tamaño de partícula. Un molino de desgaste utiliza perlas diminutas y agitadores giratorios para lograr lo mismo.

Formando

- 2 Después de mezclar, el material cerámico tiene una consistencia plástica y ahora está listo para darle la forma deseada. Se puede utilizar una variedad de métodos, incluido el moldeo por inyección, la extrusión o el prensado. En el moldeo por inyección, la mezcla se carga en un cilindro calentado, donde se ablanda. Un pistón de acero fuerza la mezcla caliente a un molde de metal enfriado. La extrusión compacta el material en un cilindro de alta presión y luego expulsa el material a través de un orificio de matriz de forma especial. El prensado implica la compactación del material en troqueles de acero o el material se coloca en un molde de goma dentro de un cilindro de agua o aceite a alta presión, con una presión uniforme aplicada. Otra variación del prensado llamada prensado en caliente combina la formación y la cocción en un solo paso utilizando matrices calentadas.

Secado y cocción

- 3 Una vez formado, el hueso cerámico debe someterse a varios tratamientos térmicos. El primero seca el material para eliminar la humedad utilizando un horno o cámara de secado. Después del secado, se usa un horno u horno para calentar el material a altas temperaturas con el fin de eliminar los orgánicos y densificar el material. El ciclo de cocción dependerá de la composición del material y debe diseñarse con las velocidades de calentamiento adecuadas para evitar el agrietamiento.

Finalizando

- 4 Después de la cocción, es posible que se requieran uno o más procesos de acabado según la aplicación. Para lograr las especificaciones de acabado dimensional y superficial deseadas, se realiza el esmerilado y / o pulido. El pulido y pulido de los materiales más duros generalmente requiere herramientas de diamante o abrasivos. Puede ser necesario perforar para formar agujeros de varias formas. Si la aplicación requiere la unión de dos o más componentes, se utiliza un método de soldadura fuerte o cementación.

Control de calidad

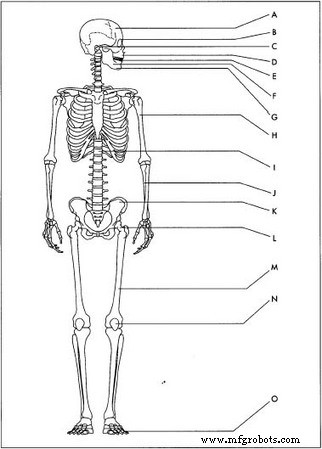

Durante la fabricación del material o componente de hueso artificial, se requiere el control de cada paso de procesamiento para controlar las propiedades que afectan el rendimiento. El  Aplicaciones biocerámicas. A. Reparación craneal. B. Lente ocular. C. Implantes de oído. D. Reconstrucción facial. E. Implantes dentales. F. Aumento de mandíbula. G. Bolsillos periodontales. H. Dispositivos percutáneos. 1. Cirugía de columna. J. Reparación de la cresta ilíaca. K. Rellenos de espacios. L Fines de soporte ortopédico. M. Rellenos ortopédicos N. Tendones artificiales. 0. Articulaciones. Las propiedades de interés para la mayoría de las aplicaciones de implantes son el comportamiento mecánico y el comportamiento químico de la superficie. Estos, a su vez, dependen de la composición química (tipo y cantidad de impurezas), el tamaño de partícula, la forma y las características de la superficie del polvo de partida, la estructura cristalina, la microestructura (tamaño de grano, tipo y contenido de cada fase) y el comportamiento de la superficie (medido comparando la composición química de la superficie antes y después de que se pruebe en un entorno simulado relevante para la aplicación). Algunas de estas propiedades pueden ser más importantes que otras, según el tipo de material óseo artificial y su aplicación.

Aplicaciones biocerámicas. A. Reparación craneal. B. Lente ocular. C. Implantes de oído. D. Reconstrucción facial. E. Implantes dentales. F. Aumento de mandíbula. G. Bolsillos periodontales. H. Dispositivos percutáneos. 1. Cirugía de columna. J. Reparación de la cresta ilíaca. K. Rellenos de espacios. L Fines de soporte ortopédico. M. Rellenos ortopédicos N. Tendones artificiales. 0. Articulaciones. Las propiedades de interés para la mayoría de las aplicaciones de implantes son el comportamiento mecánico y el comportamiento químico de la superficie. Estos, a su vez, dependen de la composición química (tipo y cantidad de impurezas), el tamaño de partícula, la forma y las características de la superficie del polvo de partida, la estructura cristalina, la microestructura (tamaño de grano, tipo y contenido de cada fase) y el comportamiento de la superficie (medido comparando la composición química de la superficie antes y después de que se pruebe en un entorno simulado relevante para la aplicación). Algunas de estas propiedades pueden ser más importantes que otras, según el tipo de material óseo artificial y su aplicación.

Dado que el hueso artificial a veces puede considerarse un dispositivo médico o al menos parte de un dispositivo médico, debe cumplir con los estándares nacionales e internacionales para dichos dispositivos y materiales, así como con las regulaciones establecidas.  El polvo cerámico se fabrica en otros lugares a partir de materias primas extraídas o procesadas. Pueden ser necesarios pasos adicionales de trituración y trituración para lograr el tamaño de partícula deseado. Después de mezclar, el material cerámico está listo para darle la forma deseada. Una vez formado, el hueso cerámico debe someterse a varios tratamientos térmicos para eliminar la materia orgánica y densificar el material. Es posible que se requieran uno o más procesos de acabado según la aplicación. Para lograr las especificaciones de acabado dimensional y superficial deseadas, se realiza el esmerilado y / o pulido. Puede ser necesario perforar para formar agujeros de varias formas. Si la aplicación requiere la unión de dos o más componentes, se utiliza un método de soldadura fuerte o cementación. por la Administración de Drogas y Alimentos (FDA). La Sociedad Estadounidense de Pruebas y Materiales ha desarrollado una serie de especificaciones (más de 130 estándares en total) para ciertos materiales utilizados como implantes quirúrgicos que cubren las propiedades químicas, físicas y mecánicas, así como los métodos de caracterización. La Organización Internacional de Normalización tiene dos comités que han desarrollado estándares para dispositivos quirúrgicos y biocompatibilidad de materiales.

El polvo cerámico se fabrica en otros lugares a partir de materias primas extraídas o procesadas. Pueden ser necesarios pasos adicionales de trituración y trituración para lograr el tamaño de partícula deseado. Después de mezclar, el material cerámico está listo para darle la forma deseada. Una vez formado, el hueso cerámico debe someterse a varios tratamientos térmicos para eliminar la materia orgánica y densificar el material. Es posible que se requieran uno o más procesos de acabado según la aplicación. Para lograr las especificaciones de acabado dimensional y superficial deseadas, se realiza el esmerilado y / o pulido. Puede ser necesario perforar para formar agujeros de varias formas. Si la aplicación requiere la unión de dos o más componentes, se utiliza un método de soldadura fuerte o cementación. por la Administración de Drogas y Alimentos (FDA). La Sociedad Estadounidense de Pruebas y Materiales ha desarrollado una serie de especificaciones (más de 130 estándares en total) para ciertos materiales utilizados como implantes quirúrgicos que cubren las propiedades químicas, físicas y mecánicas, así como los métodos de caracterización. La Organización Internacional de Normalización tiene dos comités que han desarrollado estándares para dispositivos quirúrgicos y biocompatibilidad de materiales.

La FDA tiene la autoridad para regular los dispositivos médicos durante la mayoría de las fases de su desarrollo, prueba, producción, distribución y uso, con un enfoque en las fases previas y posteriores a la comercialización para garantizar la seguridad y la eficacia. El nivel de regulación o control se basa en cómo se clasifica el dispositivo (I, II o III). Cuanto más alta sea la clase, mayor será la regulación; los dispositivos de Clase III deben tener una Solicitud de aprobación previa a la comercialización aprobada.

Todas las clases están sujetas a controles generales, que implican registrar cada ubicación de fabricación, enumerar los dispositivos médicos comercializados, enviar una notificación previa a la comercialización de un nuevo dispositivo y fabricar el dispositivo de acuerdo con la regulación de Buenas Prácticas de Fabricación. Este reglamento incluye requisitos para el programa de garantía de calidad utilizado por el fabricante.

Subproductos / Residuos

Dado que el control cuidadoso del proceso de fabricación es tan importante, el desperdicio es mínimo. Dado que debe evitarse la contaminación, los residuos producidos solo pueden reciclarse si las propiedades coinciden con las del material de partida. A veces, el material de desecho se puede utilizar para fabricar otros productos cerámicos de menor calidad. Los subproductos que deben controlarse durante todo el proceso incluyen el polvo y las emisiones orgánicas de la cocción.

El futuro

En el próximo siglo, a medida que se logre una mejor comprensión de las interacciones del hueso artificial con los componentes orgánicos a nivel molecular, será posible adaptar las propiedades físicas y químicas del material a los requisitos biológicos y metabólicos específicos de los tejidos óseos o estados de enfermedad. Dado que la población sigue envejeciendo, los huesos artificiales desempeñarán un papel aún más importante en la mejora de la salud de muchas personas en todo el mundo.

Proceso de manufactura