Sábana

Antecedentes

Una sábana es un tejido plano que se usa en una cama entre el ocupante de la cama y la cálida manta de arriba. Generalmente es un rectángulo de tela en rollo, lo que significa que está hecho sin una costura central. Las sábanas tienen dobladillos en la parte superior e inferior. Los orillos, o los bordes terminados de la hoja tejida tal como se hace en el telar se utilizan como costuras laterales y, por lo tanto, no hay necesidad de hacer dobladillos en los lados. Hoy, la sábana viene como parte de un juego de ropa de cama que combina en color, tela y detalle e incluye la sábana ajustable (para cubrir el colchón), la sábana y al menos una funda de almohada.

La sábana puede estar hecha de una variedad de fibras, que incluyen lino, algodón, sintéticos (a menudo mezclados con fibras naturales como el algodón) y ocasionalmente seda. Las sábanas están hechas de una amplia variedad de tejidos. Particularmente popular es el percal, un tejido liso de tejido tupido de algodón o mezcla de algodón y poliéster que es suave, fresco y cómodo contra la piel. También de tejido liso, pero de tejido más tosco que el percal, es la muselina. En los meses de invierno, las sábanas de franela, que están tejidas con fibras de algodón para pañales, brindan calidez adicional. Las sábanas sedosas y satinadas, generalmente tejidas con materiales sintéticos (la seda es muy cara) son una novedad. La ropa de cama también se usa ocasionalmente para las sábanas, pero generalmente no está disponible comercialmente en este país, ya que la ropa de cama no se procesa en los Estados Unidos. Las sábanas de lino se importan de Europa del Este o Gran Bretaña.

Historial

Las camas de algún tipo han existido durante milenios. Se desconoce cuándo se usaron por primera vez las sábanas para mantener cómodo al durmiente, pero es probable que las primeras sábanas verdaderas fueran la ropa de cama. El lino, derivado de la planta del lino, se ha cultivado durante siglos y los egipcios lo cultivaron, hilaron y tejieron con destreza. Es una planta laboriosa de cultivar, pero la tela terminada es perfecta para cubrir las camas porque es más suave al tacto que el algodón y se vuelve más brillante con el uso. Las sábanas de lino se hicieron en telares convencionales que tenían entre 30 y 40 pulgadas (76,2-101,6 cm) de ancho, lo que resultó en sábanas que tenían que coserse por el centro para que fueran lo suficientemente grandes para su uso. Los europeos llevaron la cultura del lino al Nuevo Mundo; el procesamiento del lino floreció en las Colonias del Noreste y Medio durante dos siglos. Sin embargo, debido al minucioso proceso de cultivo, la ropa de cama era difícil y requería mucho tiempo de hacer. Sin embargo, muchas mujeres estadounidenses de los siglos XVII, XVIII y principios del XIX trabajaron sin descanso en la producción de artículos de lino (fundas de almohadas, sábanas, servilletas, toallas) para uso familiar al contraer matrimonio.

Aproximadamente en 1830 en los Estados Unidos, el cultivo y procesamiento del algodón se estaba consolidando. Anteriormente, era difícil eliminar las semillas tenaces que se encuentran en el algodón de fibra corta que crece fácilmente en el sur de Estados Unidos. El desarrollo de la desmotadora de algodón por Eli Whitney permitió que las semillas se quitaran del algodón de forma fácil y rápida; Las plantaciones del sur inmediatamente comenzaron a cultivar la ahora lucrativa planta utilizando mano de obra esclavizada. Al mismo tiempo, las fábricas textiles de Nueva Inglaterra estaban adaptando rápidamente las tecnologías de fabricación de algodón británicas y podían hilar, tejer, teñir e imprimir algodón en grandes cantidades. Alrededor de 1860, ya pocos se molestaban en hacer sábanas de lino; ¿por qué dedicar el tiempo cuando las sábanas de algodón eran baratas y fáciles de conseguir?  Las fibras de algodón se producen a partir de fardos de algodón crudo que se limpian, cardan, mezclan e hilan. Una vez que se cargan en una viga de sección, las bobinas se recubren con un apresto para facilitar el tejido. Varias vigas de sección se cargan en una sola viga de telar grande. Hasta 6.000 hilos se atan automáticamente a hilos viejos mediante una máquina llamada anudador en solo unos minutos. Los telares se volvieron más mecanizados con manos humanas que apenas tocaban los productos y las sábanas se han hecho en tales telares desde finales del siglo XIX. Las innovaciones recientes en el producto incluyen la introducción de fibras mezcladas, particularmente la mezcla de algodón con poliéster (que mantiene la hoja relativamente libre de arrugas). Otros desarrollos recientes incluyen el uso de colores brillantes y una decoración elaborada. Además, la mano de obra es más barata fuera de los Estados Unidos y una gran cantidad de sábanas se fabrican en otros países y se importan aquí para la venta. Hoy en día, los estados del sur, en particular el estado de Georgia, incluyen varios procesadores y tejedores de algodón. Muchas de nuestras sábanas de algodón americano se producen en el sur.

Las fibras de algodón se producen a partir de fardos de algodón crudo que se limpian, cardan, mezclan e hilan. Una vez que se cargan en una viga de sección, las bobinas se recubren con un apresto para facilitar el tejido. Varias vigas de sección se cargan en una sola viga de telar grande. Hasta 6.000 hilos se atan automáticamente a hilos viejos mediante una máquina llamada anudador en solo unos minutos. Los telares se volvieron más mecanizados con manos humanas que apenas tocaban los productos y las sábanas se han hecho en tales telares desde finales del siglo XIX. Las innovaciones recientes en el producto incluyen la introducción de fibras mezcladas, particularmente la mezcla de algodón con poliéster (que mantiene la hoja relativamente libre de arrugas). Otros desarrollos recientes incluyen el uso de colores brillantes y una decoración elaborada. Además, la mano de obra es más barata fuera de los Estados Unidos y una gran cantidad de sábanas se fabrican en otros países y se importan aquí para la venta. Hoy en día, los estados del sur, en particular el estado de Georgia, incluyen varios procesadores y tejedores de algodón. Muchas de nuestras sábanas de algodón americano se producen en el sur.

Materias primas

Si se va a hilar algodón en la fábrica de sábanas, se compran balas de 480 libras (217,9 kg) a un productor de algodón. Este algodón a menudo se conoce como algodón porque es peludo como la lana. Todavía está sucio e incluye ramitas, hojas, algunas semillas y otros desechos de la cosecha. Otros materiales utilizados en el proceso de tejido incluyen almidones o aprestos de algún tipo que se aplican a los hilos de algodón para que sean más fáciles de tejer. Durante el proceso de limpieza y blanqueo después de que se ha tejido la hoja, se utilizan productos químicos cáusticos y blanqueadores que incluyen soluciones de cloro y / o peróxido de hidrógeno para eliminar todo el color antes de teñir. El teñido incluye tintes de origen químico (lo que significa que no son naturales y no se encuentran en plantas o árboles, pero se crean en laboratorios) que se utilizan para la coloración estándar y la solidez del color.

El

proceso de fabricación

Algunos fabricantes hilan los fardos de algodón entregados al fabricante. Otros compran el hilo ya hilado en bobinas. Esta sección describirá el proceso de fabricación de láminas 100% a partir de fardos de algodón entregados a la planta que aún no se han hilado.

Adquirir el algodón

- 1 Se compran fardos de algodón que pesan aproximadamente 480 lb (217,9 kg) y se envían al fabricante de la lona.

Mezcla

- 2 pacas se colocan una al lado de la otra en un área de mezcla. Las balas se abren con una máquina Uniflock que retira una porción de algodón de la parte superior de cada bala. A continuación, la máquina bate el algodón, eliminando las impurezas e iniciando el proceso de mezcla. Luego, las fibras se soplan a través de tubos hasta una unidad de mezcla donde continúa la mezcla.

Cardado

- 3 Una vez mezcladas, las fibras se mueven a través de tubos hasta una máquina de cardado, que alinea y orienta las fibras en la misma dirección. Los cilindros con millones de dientes tiran y enderezan las fibras y continúan eliminando las impurezas.

Dibujar, probar e itinerar

- 4 Aquí, las fibras de algodón se mezclan y se enderezan, ya que muchas hebras de fibras se juntan en una hebra mediante una mechera. El armazón retuerce ligeramente las fibras y enrolla una mecha de algodón en bobinas.

Girar

- 5 Las mechas se hacen girar en una hiladora de anillos, se dibuja el algodón en una sola hebra pequeña y se retuerce mientras gira. Luego, el hilo se enrolla en bobinas y las bobinas se colocan en bobinadoras que enrollan el hilo en vigas de sección que eventualmente encajarán en un telar para tejer.

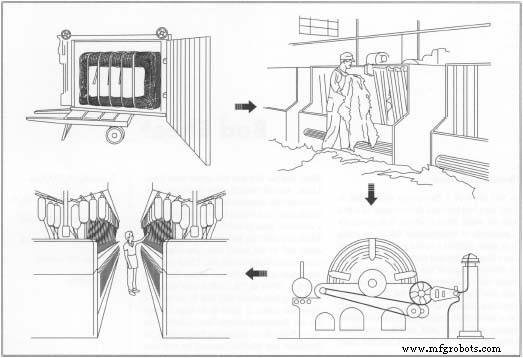

Deformar una viga de sección

- 6 Se necesitan entre 2000 y 5000 urdimbres (hilos a lo largo) para formar un solo ancho de hoja. Por lo tanto, la viga de urdimbre, que contiene todos los hilos, es muy grande y no se puede cargar a la vez. Por lo tanto, se colocan entre 500 y 600 extremos de hilo de los carretes en una viga de una sola sección, de modo que se deforma. Posteriormente, se cargarán varias vigas de sección en la viga de urdimbre grande, cada una aportando una porción de la urdimbre.

Cortar

- 7 Cada viga de sección pasa por una cortadora, una máquina que recubre el hilo con almidón o apresto para proteger los extremos y hace que el hilo sea más fácil de tejer.

Deformar el rayo

- 8 Una vez recubiertas con el encolado, varias vigas de sección se cargan en una sola viga de telar grande. Hasta 6.000 hilos se atan automáticamente a hilos viejos mediante una máquina llamada anudador en solo unos minutos. Los nudos se tiran a través de la máquina y puede comenzar el tejido.

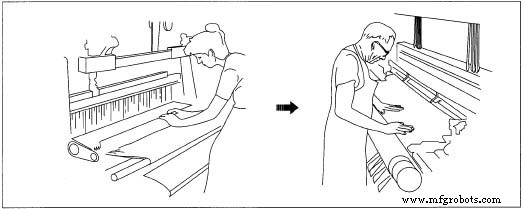

Tejer

- 9 El tejido, en el que los hilos de trama o de aporte se entrelazan con la urdimbre o los hilos verticales, se realiza en telares automáticos de alta velocidad con chorro de aire. Los hilos de relleno se transportan a través de los hilos de urdimbre a una velocidad de 500 inserciones por minuto, lo que significa que un hilo de relleno pasa por el hilo de urdimbre cada décima de segundo. Se necesitan alrededor de 90 inserciones para tejer una pulgada de lámina. Por lo tanto, se tejen aproximadamente 14 cm (5,5 pulgadas) de hoja por minuto; se tejen 9,14 m (10 yardas) por hora. Por lo general, se tejen 8.000 yd (7.312 m) de láminas en un telar, se enrollan en rollos y se envían para su posterior procesamiento.

Limpieza y blanqueo

- 10 La tela, llamada greige, es de color gris. Además, se termina chamuscando, un proceso en el que se queman trozos de hilo de la superficie. Entonces, la lona está lista para ser blanqueada. Esto se hace en tres pasos. Primero, se descalcifica bañándolo en agua y jabones que eliminan los contaminantes. A continuación, se aplican productos químicos cáusticos para eliminar la suciedad y los restos que se encuentran en el hilo de algodón. El cáustico se lava y se aplican blanqueadores concentrados (cloro y / o peróxido de hidrógeno) para disipar el color gris. Ahora blanqueado, la lona se enrolla en una cuerda y se coloca en una secadora que elimina la humedad antes de teñir.

El tejido se realiza en telares automáticos de chorro de aire de alta velocidad. Por lo general, se tejen 8.000 yd (7.312 m) de láminas en un telar, se enrollan en rollos y se envían para su posterior procesamiento. Una vez tejidas, las láminas se blanquean, se enrollan en una cuerda y se secan, tiñen y enrollan. El equipo de corte automático corta el rollo en longitudes de hoja estándar y se cosen los dobladillos de las hojas.

El tejido se realiza en telares automáticos de chorro de aire de alta velocidad. Por lo general, se tejen 8.000 yd (7.312 m) de láminas en un telar, se enrollan en rollos y se envían para su posterior procesamiento. Una vez tejidas, las láminas se blanquean, se enrollan en una cuerda y se secan, tiñen y enrollan. El equipo de corte automático corta el rollo en longitudes de hoja estándar y se cosen los dobladillos de las hojas.

Teñido

- 11 Todas las láminas están teñidas. Incluso las sábanas vendidas como blancas deben teñirse para convertirse en una sábana verdaderamente blanca. Para dar color a las láminas de color gris, se aplican pigmentos a las láminas en cubas de color que utilizan rodillos grandes para presionar el tinte en el material. Una vez teñida, la lámina se cuece al vapor para fijar el color. A continuación, se aplica una resina a la lámina para controlar la contracción. Las láminas se enrollan en rollos enormes y están listas para ser cortadas y cosidas.

Cortar y coser

- 12 El equipo de corte automático quita la tela de los rollos ya que automáticamente corta la hoja a la longitud requerida. Los rollos se transfieren a una máquina de coser que cose dobladillos superior e inferior.

Embalaje

- 13 La hoja cosida se dobla a 1 3 mano o a máquina. Las hojas dobladas a máquina se expulsan, se envuelven con plástico retráctil y se empaquetan individualmente para la venta.

Control de calidad

Los fabricantes de láminas eligen cuidadosamente las balas de algodón. El algodón se clasifica por longitud (fibra) y por calidad (grado). Las grapas más cortas se utilizan para batear, mientras que las grapas más largas se utilizan para hacer productos de mayor calidad. El algodón egipcio está hecho de grapas más largas. Las grapas medianas se consideran estándar. Se utilizan nueve grados para clasificar el algodón de medio a bueno. El algodón con muchos desechos y residuos sería de menor calidad que el que tenga menos impurezas. Las pacas de menor calidad tienden a ralentizar el procesamiento del algodón en hilo de carrete y es posible que nunca produzcan un producto de calidad. Por lo tanto, muchas plantas comprarán pacas basándose en los datos de prueba recibidos del Departamento de Agricultura de EE. UU. Para garantizar que las pacas estén bastante limpias. Muchas instalaciones de tejido realizan sus propias pruebas en los fardos que se van a comprar para evaluar la calidad y la limpieza.

Las mechas, el hilo similar a una cuerda que se hila en hilo, generalmente se somete a una inspección de control de calidad antes del hilado. En los puntos principales de la producción de hilos y láminas, se toman y prueban muestras estadísticas en el laboratorio. Se realizan pruebas físicas en los productos terminados. Debido a que los procesos de blanqueo y teñido incluyen una serie de productos químicos que deben mezclarse exactamente, las soluciones químicas se controlan. Además, los empleados dentro de la planta monitorean cuidadosamente el proceso e inspeccionan visualmente el producto en cada etapa de fabricación.

Subproductos / Residuos

Los tejedores de algodón han trabajado diligentemente en los últimos años para reducir los efluvios contaminantes y las pelusas de algodón. Ocasionalmente, los desechos de fibras resultantes del hilado pueden reciclarse y utilizarse para otros productos de algodón. En el pasado, la fibra de algodón generada dentro de las fábricas era peligrosa para los empleados; sin embargo, ahora los telares de chorro de aire generan poco polvo de algodón. En el punto en el que se manipulan los productos crudos, hay máquinas de limpieza y barrido automáticas para eliminar el polvo ambiental de las habitaciones.

Lo que más preocupa al gobierno federal son los productos químicos utilizados en la limpieza, blanqueamiento y teñido de los productos. Las regulaciones federales requieren que los líquidos resultantes emitidos por la fábrica (que pueden contener cloro, peróxido de hidrógeno y otros cáusticos diversos) cumplan con las regulaciones estatales y federales de agua limpia, y las plantas deben tener permisos del Sistema Nacional de Eliminación de Descarga de Contaminantes. Las plantas más grandes han invertido en la construcción de sus propias plantas de tratamiento de aguas residuales. Las emisiones ahora se rigen por la Ley de Aire Limpio y deben estar dentro de las pautas aceptables.

Proceso de manufactura