Molde de colada continua

Moldes de colada continua

En el proceso de colada continua, el acero líquido fluye desde una cuchara, a través de una artesa hasta el molde. El molde se considera el corazón del proceso de colada continua y juega un papel muy importante en la eficiencia del proceso y la calidad del hilo. Es en el molde donde se producen la forma final del colado y la calidad de la superficie de la hebra. Si las condiciones no son las correctas en el molde, entonces la calidad del hilo no se puede corregir más tarde. Una vez en el molde, el acero líquido se congela contra las paredes del molde de cobre enfriado por agua para formar una capa sólida. El molde es básicamente una estructura de caja abierta que contiene un revestimiento interior enfriado por agua fabricado con una aleación de cobre de alta pureza. La caja puede venir en muchas formas y tamaños para moldear diferentes semis como tochos, palanquillas, espacios en blanco de vigas redondas, losas y losas delgadas.

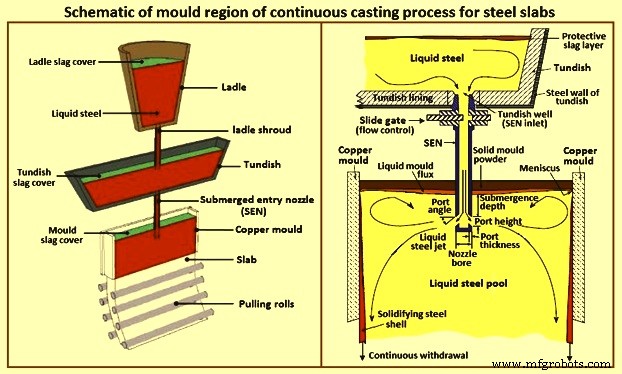

Una vez que se completa el proceso de refinación del acero líquido durante la fabricación del acero, el acero líquido contenido en la cuchara normalmente se envía a una máquina de colada continua. El acero se vierte de la cuchara a una artesa y luego de la artesa a un molde de cobre enfriado por agua que induce la formación de una capa delgada de acero solidificado (Fig. 1). El flujo entre los vasos es impulsado por la gravedad. Entre la artesa y el molde, esta fuerza impulsora es proporcional a la carga de acero líquido entre la superficie superior del acero líquido en la artesa y el nivel de acero líquido en el molde. El control de la tasa de flujo en el molde se logra mediante boquillas dosificadoras, varillas de tapón o compuertas deslizantes. El nivel de metal en el molde, que se conoce como "menisco", es muy importante para la calidad de la superficie del producto fundido. Se necesitan condiciones consistentes y controladas con precisión para todos los parámetros en el molde para la calidad de la superficie del producto fundido.

Fig. 1 Esquema de la región del molde del proceso continuo para losas de acero

La función principal del molde es producir y estabilizar una cubierta sólida lo suficientemente resistente para contrastar la presión metálica del núcleo líquido y, por lo tanto, contener la fase líquida a la entrada de la zona de enfriamiento por aspersión secundaria. Si el sistema del molde no funciona correctamente, puede producirse una ruptura y el núcleo de acero líquido caliente puede reventar, derramando acero líquido sobre la máquina y provocando una situación muy peligrosa.

Las tasas de flujo de metal se combinan con las velocidades de fundición de la losa utilizando una varilla de tope en la artesa, una compuerta deslizante o una boquilla dosificadora justo encima de la cubierta para controlar la tasa de entrega. Los lingotes normalmente se moldean con boquillas dosificadoras fijas y la velocidad de la cadena se ajusta a cualquier cambio en el caudal de acero. Es muy importante para la buena calidad de la superficie del producto fundido que el nivel del menisco de acero líquido se controle con precisión dentro de una banda estrecha de operación, al menos dentro de +/- 5 mm del punto de ajuste y normalmente dentro de +/- 3 mm. La medición del nivel se puede lograr mediante varios métodos.

Como existe un movimiento relativo entre la hebra y la pared del molde, se necesita algún tipo de lubricación. Una fina película de aceite lubricante o de fundente lubricante se interpone entre el molde y la fase líquida caliente para evitar su contacto directo con el molde, lo que podría poner en peligro y dañar el propio molde.

El acero líquido en el molde de la losa normalmente se cubre con una capa de polvo de molde (polvo de fundición) para proteger el acero de la reoxidación y absorber las inclusiones. El polvo tiene un punto de fusión bajo y fluye sobre el acero líquido para proporcionar lubricación al molde y ayudar a controlar la transferencia de calor. También sirve para proteger el acero líquido contra la reoxidación, aislar térmicamente la superficie libre y absorber cualquier inclusión que pueda flotar en la superficie. El aceite de colza, que desde entonces ha sido reemplazado por aceites sintéticos, se ha utilizado normalmente para evitar que se pegue al molde en caso de fundición de palanquilla.

El desarrollo y creciente uso de la colada continua ha transformado los moldes de puros y simples recipientes para el acero líquido en el principal componente necesario para alcanzar las metas en términos de calidad y producción. La elección de materiales cada vez más sofisticados que aumentan la vida útil de los productos y mejoran sus características de intercambio de calor, junto con estudios sobre la conicidad óptima, han convertido con éxito el molde en un objeto que está a la vanguardia de la tecnología moderna. Sus características son específicas para cada máquina de colada continua, por lo que se desarrollan continuamente para la mejora tecnológica.

Durante la colada continua, las placas de cobre del molde controlan la forma y la solidificación inicial del producto de acero, donde se crea o se pierde calidad. Mantener un molde confiable y sin grietas dentro de tolerancias dimensionales estrechas también es crucial para la seguridad y la productividad. Los costos asociados con el mantenimiento del molde son una fracción significativa de los costos operativos de una máquina de fundición. Por lo tanto, es importante comprender el comportamiento térmico y mecánico del molde.

Mantener un molde confiable y sin grietas dentro de tolerancias dimensionales estrechas también es crucial para la seguridad y la productividad. Por lo tanto, se han llevado a cabo estudios para comprender mejor el complejo comportamiento térmico y mecánico del molde. Se produce un gradiente de temperatura extremo a través de las placas de cobre y esto provoca distorsiones geométricas en el molde. Además, las largas horas de funcionamiento a altas temperaturas generan fluencia. Esta fluencia resultante también está asociada con un fenómeno de fatiga térmica, que es causado por los muchos ciclos de calentamiento y enfriamiento a temperatura ambiente que sufre el molde durante el transitorio inicial y final de la secuencia de fundición. comportamiento mecánico y para predecir el daño potencial a la escoria delgada. sistemas de molde para comprender mejor el papel que juega la dinámica de la máquina en el proceso de daño del molde. Además, potencialmente pueden ocurrir fenómenos de fricción entre la barra y el molde. La fricción entre el acero solidificado y el molde es básicamente deslizante (con una pequeña fracción de fricción pegajosa). Estos daños pueden terminar teniendo consecuencias catastróficas.

Los requisitos de rendimiento que deben cumplir los moldes y los materiales del molde dependen de la aplicación específica y los niveles de estrés involucrados. Estos niveles de tensión están predeterminados principalmente por la máquina y los parámetros de fundición. Esto significa que se necesitan muchas formas diferentes de fundición, según el tipo y la construcción del molde. Al diseñar un nuevo molde, se debe elegir el perfil correcto para lograr una alta calidad del producto, velocidades de fundición óptimas, operaciones de fundición suaves y una larga vida útil del molde.

En la posición del menisco, después del contacto estrecho inicial muy corto entre el acero líquido y el molde, se forma una coraza completamente definida. Una vez que existe la coraza, normalmente hay una barrera entre la coraza de acero solidificado y la pared del molde. Esta barrera puede ser un fundente de fundición líquido o sólido, un espacio de aire o una combinación de todos estos. Una vez que se forma la cáscara naciente, comienza a crecer en espesor. Sin embargo, inicialmente el grosor es muy pequeño y la temperatura de la cubierta es alta, de modo que la cubierta es muy flexible. Esto significa que el molde tiene que proporcionar soporte a la carcasa para mantener la sección transversal necesaria de la hebra. Este soporte debe ser continuo alrededor de la circunferencia y a lo largo del molde durante un tiempo suficiente hasta que la carcasa se vuelva relativamente autoportante.

Los requisitos impuestos a los materiales de moldes modernos son altos para los procesos de fundición casi en forma de red que se han desarrollado en los últimos años. Aquí, se alcanzan velocidades de colada muy altas y una proporción mucho mayor del acero líquido debe solidificarse para formar una cubierta de barra suficientemente estable. Las temperaturas extremas resultantes exigen moldes con mayores niveles de resistencia. Al mismo tiempo, se puede producir un alto estrés térmico alterno, por ejemplo, en los cilindros de fundición. Esta amplia variedad de requisitos impuestos al molde debe cumplirse con materiales altamente desarrollados y experiencia en sistemas.

El molde de cobre refrigerado por agua de flujo continuo es el elemento clave de la máquina de colada continua. Se prestará especial atención a los problemas asociados con el diseño y los requisitos de material para los moldes. Se han utilizado varios diseños diferentes, incluidos moldes de tipo tubo de pared delgada, moldes sólidos y moldes hechos de placa. Se ha descubierto que los moldes de placa brindan una buena vida útil y evitan la necesidad de fabricar moldes a partir de bloques de cobre sólido.

Para garantizar un rendimiento óptimo, los moldes deben mantener sus especificaciones originales a las temperaturas medias de funcionamiento durante el mayor tiempo posible y, sobre todo, deben tener una capacidad de transferencia de calor adecuada. Las tensiones térmicas, que se producen principalmente en las caras calientes de la zona del menisco, provocan una deformación más o menos rápida y permanente del molde, acortando así su vida útil. La gravedad de este fenómeno está relacionada con el nivel de temperatura en el interior del molde, y con las diferencias de temperatura entre las caras calientes y las caras frías, y entre la zona del menisco y la zona inmediatamente inferior. La solución adecuada para cada una de las diversas condiciones de funcionamiento depende de la correcta elección del material para el molde.

El acero y el latón, así como el cobre, se han utilizado para moldes, pero el material más destacado es el cobre casi puro con pequeñas adiciones de elementos de aleación que promueven el endurecimiento por precipitación o elevan la temperatura de recristalización, porque ambos efectos aparentemente prolongan la vida útil del molde. Los materiales populares para moldes son cobre DHP (desoxidado con alto contenido de fósforo), CuAg, CuCrZr, CuNiBe y CuNiP. Se aplican recubrimientos de molde para prolongar la vida útil.

Las propiedades del material de cobre DHP son ampliamente conocidas. El cobre DHP sigue siendo hoy en día el material más utilizado para fabricar moldes para la colada continua de palanquillas, donde el flujo térmico suele ser moderado y el espesor de los moldes no excesivo.

El material de cobre que contiene plata se obtiene agregando 0,10 % de plata al cobre. Esto aumenta la temperatura de recristalización en alrededor de 100 ºC. Debido a sus propiedades, esta aleación se utiliza para fabricar moldes para la fundición de tochos y losas, donde la temperatura en el menisco alcanza y supera los 300 ºC. Estas altas temperaturas se deben a el considerable espesor de las paredes y al elevado flujo térmico en el interior del molde.

El hecho de que este material mantenga su dureza inicial (HB superior a 80) durante largos periodos de exposición a 300 ºC, también permite reprocesar chapas que han sido sometidas a repetidos desgastes antes de alcanzar el espesor mínimo prescrito. El cobre con plata también se usa ampliamente para moldes que producen palanquillas en condiciones especiales, como fundición secuencial débil, altas velocidades de fundición, condiciones de enfriamiento que no son óptimas, temperatura delta alta del agua de enfriamiento y otras.

Para mejorar las propiedades mecánicas a altas temperaturas de las aleaciones de cobre con alta conductividad térmica, los especialistas metalúrgicos han recurrido a las aleaciones estructuralmente endurecidas. Los principales elementos utilizados para estas aleaciones de cobre, cuya solubilidad generalmente varía según las variaciones de temperatura, son principalmente Be – Cr – Co- Cd – Fe – Mg – Mn – Ni – Nb – P – Si – Sn – Ti – Zr. Hay varias aleaciones que se pueden obtener en solución saturada de estos elementos, pero los resultados no siempre son compatibles con los requisitos industriales, como hacer frente a problemas de contaminación, altos costos y pérdida excesiva de conductividad térmica. Por lo tanto, se reduce considerablemente el número de aleaciones que se pueden utilizar en la práctica. El porcentaje de adición de elementos está además restringido por la necesidad de armonizar un alto nivel de dureza con un alto grado de conductividad térmica. La aleación CuCrZr (cobre-cromo-zirconio) cumple con todos los requisitos mencionados anteriormente, y se utiliza también porque sus excelentes propiedades le permiten mantener su dureza durante largos períodos de exposición a altas temperaturas.

El notable éxito en el desarrollo del proceso de colada continua ha incrementado en gran medida la necesidad de realizar ajustes en el molde, lo que permite que la tecnología de colada continua cumpla con las expectativas de los jugadores en este campo. Actualmente, respondiendo al desafío, la gama de materiales tradicionales se ha ampliado con una nueva aleación (CuNiP), cuya composición química se puede modificar de acuerdo con las aplicaciones individuales, personalizando así cada tipo de molde para cumplir con los requisitos específicos de cada usuario. La aleación en cuestión permite combinar correctamente la conductividad térmica y la resistencia mecánica a altas temperaturas, tratando de minimizar el problema de las variaciones de temperatura en todo el perímetro del molde. Esto tiene ventajas obvias para las condiciones de solidificación sin estrés térmico excesivo en la piel solidificada, así como en el propio molde. La conductividad térmica controlada de esta nueva aleación disminuye considerablemente el estado crítico de las condiciones de enfriamiento, que normalmente están vinculadas a tres variables:(i) espesor de la película lubricante, (ii) flujo térmico y (iii) contracción de la piel sólida. . Como resultado, se eliminan tanto el estrés térmico excesivo como los problemas de agrietamiento.

La superficie del molde de cobre que entra en contacto con el acero líquido caliente se recubre con frecuencia para proporcionar una superficie de trabajo más dura y evitar que el cobre se acumule en la superficie de la hebra fundida, lo que puede facilitar el desarrollo de grietas en la superficie de la fundición. producto. Generalmente se utiliza un revestimiento de cromo y níquel, a menudo con una capa intermedia de níquel para mejorar la coherencia. La tecnología del recubrimiento de cromo ha avanzado considerablemente. Ahora el depósito, con el espesor adecuado a las distintas necesidades, garantiza resultados totalmente satisfactorios a todos los niveles.

En la actualidad, tanto el revestimiento metálico como el cerámico están disponibles. El recubrimiento cerámico permite una mayor vida útil del molde, pero no se usa mucho debido a su alto costo y bajo intercambio térmico. Por el contrario, el revestimiento metálico es a base de níquel o cromo. A pesar de su fragilidad y baja resistencia al desgaste, el cromo es el elemento metálico más utilizado en el revestimiento de moldes.

Normalmente se utilizan recubrimientos especiales de Ni-Cr para el recubrimiento de los tubos de molde de cobre extruido. Este revestimiento consiste en una doble capa de níquel y cromo. El componente en contacto con la cara caliente de cobre extruido es una aleación de níquel, que luego se recubre con una capa de cromo duro. Este enfoque se deriva de la experiencia adquirida en la producción de moldes de placas de cuatro piezas. En consecuencia, el proceso fundamental de aplicar una capa de níquel entre el cromo y el cobre para conseguir una vida útil mucho mayor del molde es especialmente útil para evitar la formación de grietas en el recubrimiento de cromo, especialmente en la zona del menisco del molde. La aleación de níquel, de hecho, tiene un coeficiente de expansión térmica que es casi el doble que el del cromo. Por lo tanto, el recubrimiento de aleación de níquel es más capaz de tolerar la mayor expansión del cobre que tiene lugar en la zona del menisco durante el proceso de fundición.

Hasta ahora, el niquelado de la superficie interna de un tubo de molde extruido de una sola pieza ha demostrado ser particularmente difícil, y los problemas técnicos se centran en la regularidad y la calidad de la superficie del recubrimiento de níquel. Con la llegada del proceso de recubrimiento de Ni-Cr desarrollado, ahora es posible lograr una superficie niquelada uniforme y uniforme tanto en las esquinas como en las superficies planas de la cara caliente del tubo del molde. Las pruebas de campo comparativas en varias plantas siderúrgicas han confirmado un aumento significativo en la vida útil promedio de los tubos de molde revestidos con el revestimiento de Ni-Cr, en comparación con los tubos de molde revestidos con el revestimiento de cromo convencional.

Es un hecho operativo bien conocido que la retirada de servicio de un tubo moldeado de una sola pieza extruido está determinada por las condiciones de desgaste de sus dimensiones internas. Si no se abordan, estas condiciones de desgaste pueden provocar problemas de solidificación y/o defectos en el producto fundido final. También es un hecho operativo bien conocido que las esquinas del tubo del molde tienden a desgastarse más rápido que otras áreas dentro del tubo del molde, lo que es función de la rápida solidificación que tiene lugar en las esquinas. Para abordar este problema, se ha desarrollado un método de aplicación del recubrimiento de cromo con características geométricas específicas, en el que el espesor del cromo en las esquinas es mayor.

Esta geometría de chapado única proporciona un revestimiento que resiste mejor el desgaste de las esquinas, mientras que al mismo tiempo conserva las propiedades de transferencia de calor que son necesarias para la solidificación adecuada de las caras planas. Las pruebas comparativas de laboratorio y de campo han confirmado que esta geometría de recubrimiento nueva y única aborda considerablemente el problema del desgaste de las esquinas.

El recubrimiento de cromo todavía se usa ampliamente para moldes de placas para tochos y piezas en bruto de vigas, y la tecnología es bien conocida. Los moldes de placas para la fundición de losas generalmente están recubiertos de níquel y tienen diversos grados de espesor y diversas configuraciones. A veces se aplica una fina capa de cromo para aumentar la durabilidad del revestimiento de níquel.

Además del níquel, que está disponible en dos configuraciones de dureza diferentes, recientemente se han probado nuevas aleaciones de níquel y cobalto, que ofrecen una mejor resistencia al desgaste. La elección de una de las soluciones estándar descritas anteriormente depende completamente de las condiciones de funcionamiento específicas que adopte cada usuario y de los requisitos de mantenimiento y remecanizado de los moldes. A través de pruebas comparativas, el usuario debe establecer el mejor espesor de recubrimiento para aumentar la disponibilidad y la rentabilidad, lo que a su vez garantiza una vida útil más larga del molde.

Para la optimización de los moldes, los parámetros que se deben considerar son (i) la química del acero fundido, (ii) el flujo del molde, (iii) la velocidad de fundición, (iv) la conicidad del molde, (v) el espesor de la pared, (vi) condiciones de enfriamiento (calidad del agua, tasa de flujo, velocidad), (vii) ajuste de la guía del hilo, (viii) ajuste de la unidad oscilante y (ix) cambios de ancho, etc. Por lo tanto, es necesario observar cuidadosamente cada caso individual para afinación.

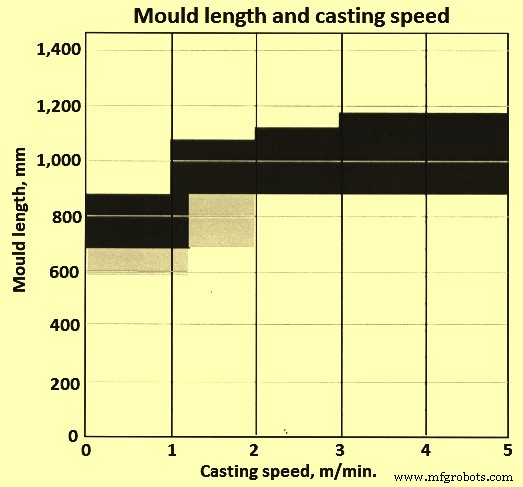

Se ha encontrado que la longitud más adecuada para un molde de colada continua está en el rango de 510 mm a 915 mm, un rango que parece permanecer constante independientemente del tamaño de la sección. La figura 2 muestra la velocidad de fundición con respecto a la longitud del molde. Este sorprendente resultado puede explicarse por las tasas más altas de eliminación de calor logradas con secciones más pequeñas y tasas de fundición más altas. Además, se puede permitir una piel más delgada para las secciones más pequeñas que salen del molde que para las secciones más grandes porque el abultamiento de la capa que se solidifica es menos severo. A tasas de fundición más altas, es necesario el uso de una mayor conicidad en el molde para mantener altas tasas de eliminación de calor, particularmente para las caras estrechas de los moldes de losas.

Fig. 2 Longitud del molde y velocidad de fundición

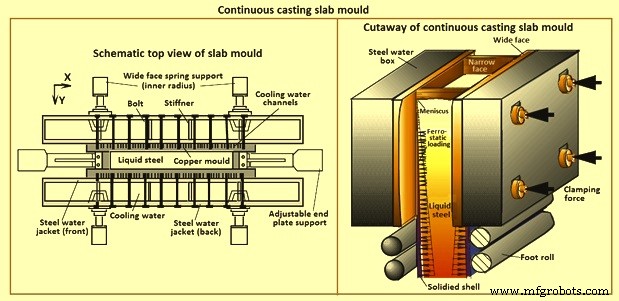

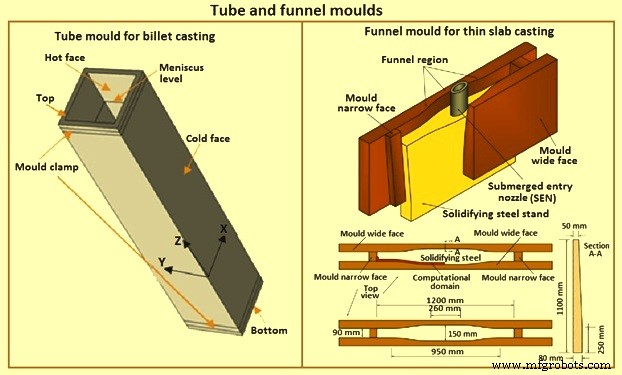

Hay tres alternativas que normalmente se aplican a las disposiciones de moldes de colada continua. Estos son (i) moldes de placa para losas y tochos más grandes (Fig. 3), (ii) moldes de tubo para palanquillas, tochos más pequeños y redondos (Fig. 4) y (iii) moldes de bloque con canales de enfriamiento perforados que se utilizan para aplicaciones complejas. formas como vigas en blanco. Para la colada de planchones delgados en la producción de tiras compactas, se utiliza un molde en forma de embudo (Fig. 4). Los moldes de placa y tubo son tipos populares de moldes, mientras que los moldes de bloque y embudo son caros debido a la cantidad de cobre que se utiliza y al grado de mecanizado necesario para la producción del molde.

La producción de moldes de placa implica la fundición de un desbaste que posteriormente se lamina en caliente (o se forja) y luego se lamina en frío. A continuación, se inspecciona ultrasónicamente toda la placa. Solo las placas que han superado el 100 % de la prueba se trabajan con máquinas CNC de alta precisión, para lograr el cumplimiento de las tolerancias más estrictas establecidas en las especificaciones técnicas. Esta etapa también incluye la soldadura de los montantes de acero cuando los moldes de placa están diseñados para este tipo de configuración. Finalmente, se aplica un recubrimiento galvánico resistente al desgaste si se requiere, después de lo cual el molde de la placa se somete a una inspección final.

En los moldes de placa, las placas de molde están hechas de cobre y normalmente tienen un grosor de 30 mm a 60 mm. Estos están montados en las camisas de agua. A continuación, estos conjuntos de placas se sujetan entre sí para formar las caras necesarias del molde que definen la sección transversal que se va a moldear. El enfriamiento se logra enfriando con agua en las ranuras detrás de la placa de cobre. La fijación de la placa de cobre normalmente se realiza mediante pernos, fijándose en las placas de cobre.

Los moldes normalmente utilizan un sistema de refrigeración por agua de circuito cerrado. El agua de enfriamiento circula a través de las placas del molde en ranuras maquinadas en la superficie fría de la placa de cobre. El agua se dirige a través del marco del molde a una cámara de distribución en la parte inferior del molde, luego sube por ranuras de enfriamiento hasta la parte superior del molde y a una cámara de recolección antes de regresar a través del marco del molde a la planta de tratamiento de agua. Las ranuras de enfriamiento se pueden ubicar en el cobre o en la camisa de agua de respaldo.

Cuando la solidificación inicial de la cubierta ocurre en el menisco, el acero sufre un cambio de fase de líquido a sólido junto con la contracción de volumen asociada. Por lo tanto, la sección transversal de la hebra se contrae, siguiendo la solidificación inicial en el menisco. Para seguir la contracción del material solidificado y para soportar la hebra recién creada, las placas del molde tienen una sección y un ancho de hebra cónicos. Los conos originalmente seguían un perfil lineal simple. Hoy en día, se están aplicando conos mucho más complejos con perfiles múltiples o parabólicos que siguen más de cerca la contracción del producto. Los valores típicos para caras estrechas de losa son de 0,9 % a 1,2 % por metro y para caras anchas de losa los valores son de 0,35 % a 0,45 % por metro.

Fig. 2 Molde de losa de colada continua

La producción de moldes tubulares comienza con la fundición de barras con una sección transversal circular. Estos son posteriormente extruidos en caliente o forjados. Luego, el tubo extruido se estira en frío y se forma para lograr las características geométricas y mecánicas requeridas por las especificaciones técnicas, que por supuesto también incluyen la conicidad. Para el último paso, que es con mucho el más crucial del ciclo de producción, se utilizará una prensa bien equipada, potente y mejor equipada. El conformado se realiza con equipos de acero especial, específicos para cada molde y producidos con máquinas CNC. Finalmente, el molde del tubo se mecaniza y luego se croma internamente, antes de inspeccionarlo y medirlo.

Para moldes tubulares, no existe discontinuidad alrededor de la circunferencia del cobre del molde, estando formado el molde por un tubo de cobre. Por lo tanto, no hay necesidad de sujetar las placas individuales juntas. Una camisa de agua está dispuesta alrededor de la circunferencia completa del tubo. Es necesario centrar el tubo del molde dentro de la camisa de agua. Normalmente, los tubos pueden tener un grosor de 10 mm a 12 mm para palanquillas pequeñas y hasta 30 mm o 40 mm para piezas redondas de gran sección.

En un molde tubular, el enfriamiento se logra mediante un anillo de agua alrededor de la circunferencia completa del tubo. El grosor del anillo debe ser uniforme para lograr un flujo uniforme del agua alrededor de la circunferencia completa y, por lo tanto, una transferencia de calor uniforme. Normalmente, el agua fluye desde el fondo hasta la parte superior del molde de la misma manera que el molde de la placa. Como el molde de tubo usa cobre más delgado que los moldes de placa, es necesario operar a velocidades de agua más altas para suprimir la ebullición nucleada. Las velocidades típicas pueden estar en regiones de 11 m/seg a 13 m/seg.

En los moldes de tubos también se aplican ahusamientos a las caras de enfriamiento de los tubos para compensar la contracción de la sección transversal recién definida de la coraza/cordón. En el caso de la colada de palanquilla, las velocidades de colada son bastante altas (hasta 6 m/min) y la contracción es más pronunciada. Los conos parabólicos se han aplicado beneficiosamente para brindar un buen soporte a la sección transversal de la coraza / torón.

Históricamente, cuando no se aplicaban conicidades complejas, combinadas con velocidades de fundición más altas, la capa muy delgada de la palanquilla se encogía y se separaba en la región de la esquina del molde. Esto luego condujo a una reducción en la transferencia de calor y un retraso en el crecimiento de la cáscara en las esquinas, lo que a su vez generó condiciones potenciales de ruptura o el peligro de problemas de calidad, como grietas cerca de las esquinas. La sección transversal compleja más nueva tiene como objetivo reducir el efecto del desprendimiento de la cáscara en las esquinas y, por lo tanto, dar un crecimiento más uniforme de la cáscara. En el caso de moldes tubulares, el factor limitante de la vida suele ser la pérdida de conicidad debido a la distorsión cerca del menisco.

Fig. 4 Molde de tubo y embudo

En la colada de planchones delgados, la pieza de tecnología más innovadora incorporada es el concepto de reducción de núcleo líquido (LCR). El molde en forma de embudo es la primera concreción de este concepto. Posiblemente imaginada por un jugador de rugby, la forma fue diseñada para acomodar la boquilla sumergida, una tecnología obligatoria para fundir aceros al carbono limpios con Al.

Los moldes oscilantes se han adoptado casi universalmente, aunque los moldes fijos se pueden usar con éxito con sistemas de lubricación eficientes. La oscilación suele ser sinusoidal, un movimiento que se puede lograr fácilmente con arreglos mecánicos simples. Se utiliza una carrera bastante corta y una frecuencia alta para proporcionar un período corto de "franja negativa" durante cada oscilación, en el que la velocidad descendente media del movimiento del molde es mayor que la velocidad de extracción de la colada en la dirección de colada. Las frecuencias de oscilación se están incrementando de 50 ciclos por minuto (cpm) a 60 cpm hasta 250 cpm a 300 cpm, con los beneficios de marcas de oscilación menos profundas, menos grietas y requisitos de acondicionamiento reducidos.

Proceso de manufactura

- Lana de acero

- Tijeras

- Zinc

- Acero inoxidable

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Proceso de fundición a la cera perdida de acero inoxidable