Polvos para moldes de colada continua

Polvos para moldes de colada continua

Los polvos para moldes de colada continua se utilizan principalmente para facilitar el paso del acero líquido a través del molde de la máquina de colada continua. También es conocido por varios otros nombres, como polvo de molde, polvo de fundición, fundente de molde, escoria de fundente de molde o polvo de fundente de molde. El polvo de molde juega un papel importante en la colada continua de acero líquido y es uno de los factores más influyentes y críticos en la estabilidad del proceso de fundición y para la colada suave del acero líquido.

El polvo de molde mejora el rendimiento del proceso de fundición y reduce los defectos superficiales. Las funciones principales del polvo para moldes son (i) proteger el acero líquido contra la oxidación, (ii) proporcionar lubricación al acero en proceso de solidificación, (iii) controlar, optimizar y aislar la transferencia de calor del acero líquido al molde y el ambiente en direcciones horizontales y verticales, (iv) para absorber las inclusiones del acero líquido para producir un producto de acero fundido más limpio, y (v) para brindar protección química al acero líquido contra la oxidación y otras reacciones no deseadas. La alta basicidad del polvo de molde aumenta su capacidad para asimilar inclusiones no metálicas.

Cuando comenzó la colada continua de acero líquido en la década de 1950, la lubricación y la transferencia de calor entre la carcasa de acero y el molde se proporcionaban mediante el uso de aceite de colza. En los primeros días, cuando comenzó la colada continua de acero líquido, el acero líquido se colaba en corriente abierta utilizando aceites de tipo colza para lubricar el molde. Sin embargo, la calidad de la superficie de los productos fundidos era mala debido a que los aceites de tipo colza no proporcionaban un aislamiento térmico adecuado, protección contra la reoxidación del acero y no actuaban como fundente para impurezas como la alúmina. Con la llegada de la boquilla de entrada sumergida (SEN) en la colada continua de acero, el uso de aceites presentó además un nuevo problema, ya que las plaquetas de acero congeladas, los cráneos crecerían alrededor de la boquilla sumergida hasta que se hicieran lo suficientemente grandes como para romper la SEN.

Los polvos de moho se han desarrollado en un intento de superar los problemas encontrados con los aceites de tipo colza. Este desarrollo ha sido considerado por muchos como un desarrollo de "ensayo y error". Los polvos de molde basados en cenizas volantes se introdujeron en 1968. Inicialmente, los polvos de molde eran mezclas físicas de materiales como cenizas volantes, escoria de alto horno (BF), espato flúor, carbonatos alcalinos y criolita. Estos polvos tienen un efecto muy positivo sobre las pérdidas de calor y se podrían reducir las temperaturas de sobrecalentamiento del acero líquido. También se descubrió que estos polvos "mojaban" tanto el molde como la cáscara. Estos polvos también tuvieron un efecto positivo en los parámetros de fundición, lo que a su vez mejoró la calidad del producto fundido. Sin embargo, los polvos a base de cenizas volantes utilizados para lubricar y proteger el acero líquido no fueron eficientes ya que las cenizas volantes tienen una composición variable. Por lo tanto, era necesario mezclar las cenizas volantes cuidadosamente con piedra caliza, ceniza de soda y fluorita (CaF2) para tener una composición reproducible del polvo de moho. Esto ha llevado al desarrollo de polvo de moho sintético a principios de la década de 1980. El desarrollo continuo del polvo para moldes desde su primera introducción ahora ha hecho que la colada continua de muchas secciones variadas de acero sea una rutina.

Hoy en día, se producen muchos tipos de polvos para moldes con diferentes composiciones y formas (granulares, en forma de polvo y polvos extruidos) para adaptarse a la fundición de diversos grados y tamaños de acero. Los factores que influyen en las propiedades de los polvos de moho son (i) la composición química, (ii) la composición mineralógica, (iii) la composición del tamaño del grano, (iv) el proceso de fabricación, (v) el método de secado o tostado y (v) el contenido de carbono libre. . Cada forma y tipo de polvo tiene sus propias ventajas y desventajas, como el precio, los problemas de salud, la fluidez, el aislamiento térmico y la tasa de fusión. La elección del polvo requiere un conocimiento profundo del proceso de fundición, la composición del acero líquido, las preferencias deseadas y factibles, y las características del proceso y del producto.

Los polvos de molde son mezclas mecánicas de varios óxidos metálicos y fluoruros que contienen pequeñas cantidades de carbono para regular su velocidad de fusión. Durante la fusión del polvo, los óxidos y fluoruros reaccionan para formar un líquido que produce óxidos y oxifluoruros complejos al enfriarse. La medida en que estas fases afectan las propiedades de lubricación y transferencia de calor de la escoria depende de la composición química del polvo original. Con una cantidad tan grande de componentes químicos en el polvo para moldes, es difícil comparar el rendimiento de los diferentes polvos en términos de composición.

La composición de los polvos para moldes difiere según la aplicación, el grado de acero y el producto deseado. Sin embargo, algunos componentes se consideran los principales constituyentes de los polvos para moldes. Los componentes que caracterizan la composición son (i) una mezcla de CaO y SiO2 que es alrededor del 70 % de la composición con CaO en el rango de 22 % a 45 % y SiO2 en el rango de 17 % a 56 %, (ii) La relación CaO/SiO2 normalmente está en el rango de 1 a 1,3 con algunos polvos que tienen una relación de basicidad de 0,8, (iii) MgO alrededor de 0 % a 10 %, (iv) Fe2O3 alrededor de 0 % a 6 %, (v) Al2O3 alrededor de 0 % al 13 %, (vi) Na2O alrededor del 0 % al 25 %, (vii) K2O alrededor del 0 % al 2 %, (viii) flúor alrededor del 2 % al 15 %, (ix) TiO2, B2O3, ZrO2, Li2O y MnO que se agregan a los polvos según la necesidad de la aplicación y, por lo tanto, la cantidad puede variar mucho, y (x) C alrededor del 2 % al 20 %.

El flúor (F) en el polvo de molde tiene una gran influencia en las propiedades del polvo de molde y también tiene un efecto peligroso en el medio ambiente. Las ventajas del flúor son (i) reduce el punto de fusión del polvo para moldes y, por lo tanto, mejora la propiedad lubricante del polvo para moldes, (ii) disminuye la viscosidad del polvo para moldes y, por lo tanto, ayuda a la formación de una película de escoria continua y estable, y (iii) mejora la cristalización de la película de polvo. Las desventajas del flúor son (i) hay emisión de componentes volátiles como SiF4 y NaF, y (ii) reacciona con el agua de refrigeración que conduce a la formación de HF.

La viscosidad, el punto de solidificación, el punto de fusión y la velocidad de formación de escoria se consideran propiedades importantes para los polvos de molde. Se requiere que los polvos de molde tengan baja viscosidad, baja temperatura de liquidus y tasa de fusión que coincida con la velocidad de la colada continua. A veces, es necesario prestar atención a la densidad y la química del polvo del molde durante la fundición de ciertos grados de acero. La propiedad de aislamiento térmico del polvo de molde se controla a través de la densidad aparente, el tamaño de partícula y el tipo de carbono. El efecto de la composición química en algunas de las principales propiedades del polvo de moho se muestra en la pestaña 1.

| Tab 1 Efecto de la composición química en la propiedad del polvo de moho | ||||

| Sl.Núm. | Compuesto/elemento | Viscosidad | Punto de solidificación | Punto de fusión |

| 1 | CaO | Disminuir | Aumentar | Aumentar |

| 2 | SiO2 | Aumentar | Disminuir | Disminuir |

| 3 | CaO/SiO2 | Disminuir | Aumentar | Aumentar |

| 4 | Al2O3 | Aumentar | Disminuir | Aumentar |

| 5 | Na2O | Disminuir | Disminuir | Disminuir |

| 6 | F | Disminuir | Aumentar | Disminuir |

| 7 | Fe2O3 | Disminuir | Disminuir | Disminuir |

| 8 | MnO | Disminuir | Disminuir | Disminuir |

| 9 | MgO | Disminuir | Disminuir | Disminuir |

| 10 | B2O3 | Disminuir | Disminuir | Disminuir |

| 11 | BaO | Disminuir | Disminuir | Disminuir |

| 12 | LiO2 | Disminuir | Disminuir | Disminuir |

| 13 | TiO2 | Sin cambios | Aumentar | Aumentar |

| 14 | K2O | Disminuir | Disminuir | Disminuir |

Hay requisitos específicos de polvo de molde para adaptarse a la composición del acero. Estos requisitos se detallan a continuación.

- El acero calmado con aluminio bajo en carbono requiere polvo de molde que pueda absorber la inclusión de Al2O3 sin ningún efecto adverso en la viscosidad. Se requiere que el polvo de molde tenga buenas propiedades aislantes, buena absorción de no metálicos y propiedades estables. La estabilidad del polvo de molde es la capacidad de absorber Al2O3 sin ningún efecto adverso sobre la viscosidad.

- Los aceros al carbono con carbono en el rango de 0,1 % a 0,18 % son propensos al agrietamiento. La alta temperatura de solidificación del polvo del molde reduce el calor a través del molde. Para una lubricación adecuada, se necesita una baja viscosidad del polvo del molde.

- Los aceros al carbono con un contenido de carbono superior al 0,18 % también necesitan polvos para moldes de baja viscosidad, baja densidad y bajo punto de fusión. Estos polvos deben tener buenas propiedades aislantes, un contenido de carbono correcto y una buena capacidad de lubricación.

- Los aceros de carbono ultra bajo necesitan polvos de molde que puedan absorber inclusiones no metálicas, mejorar el aislamiento, proporcionar una buena lubricación y tener propiedades estables y un mínimo de escoria atrapada. El polvo de fundición no debe provocar la acumulación de carbono en el acero.

Los polvos de moho en la actualidad se clasifican ampliamente en tres grupos, a saber, (i) a base de cenizas volantes, (ii) sintéticos y (iii) material prefundido o fritado. Los polvos de molde a base de cenizas volantes son mezclas mecánicas de materias primas como bauxita, cal, espato flúor, etc. con cenizas volantes en polvo como componente principal. Los polvos sintéticos son simplemente mezclas de materias primas en polvo en las proporciones deseadas. Los polvos de molde prefundidos, normalmente utilizados para la fundición de aceros de calidad de embutición profunda calmados con aluminio, son mezclas que se funden y dimensionan después de la mezcla mecánica de las materias primas. Los polvos para moldes se suministran en diferentes formas, a saber, polvos, gránulos granulados, extruidos y expandibles. Cada tipo de polvo de molde tiene sus propias ventajas y desventajas relacionadas con el costo, la fluidez, el aislamiento térmico, la tasa de dosificación y los riesgos para la salud. Los polvos son más baratos que los productos granulares, pero los polvos finos tienen problemas para la salud. También hay cierta falta de homogeneidad en los suministros, ya que los finos tienden a asentarse en el fondo del contenedor. A continuación se describen diferentes tipos de polvos de moho.

Cenizas volantes en polvo – Estos polvos son mezclas mecánicas en las que las cenizas volantes en polvo son un componente importante de la mezcla. En estos polvos, las cenizas volantes se mezclan con diferentes minerales. Dado que la composición de las cenizas volantes varía mucho, esto ha restringido la producción y el uso de este tipo de polvo.

Polvos sintéticos – Estos polvos son mezclas mecánicas de muchos minerales en polvo fino. Estos están hechos con una mezcla de alto cizallamiento. Es deseable utilizar materias primas con puntos de fusión similares. Es preferible utilizar cantidades mínimas de materias primas para lograr la composición requerida ya que simplifica el aseguramiento de la calidad. Tampoco se deben utilizar aquellas materias primas que presenten problemas de riesgo para la salud.

Polvos prefundidos – Estos polvos tienen una porción considerable de materiales que han sido prefundidos y dimensionados. La introducción de polvos prefundidos se realiza para mejorar la uniformidad y la composición química.

Polvos granulares – Estos polvos tienen forma de gránulos esféricos o extrusionados. Estos gránulos tienen mucho menos polvo que los polvos de moho. Los gránulos esféricos son particularmente adecuados para la aplicación automática. Los polvos granulados para moldes se producen mediante secado por aspersión, mientras que los polvos extruidos se producen mediante extrusión. Estos polvos tienen un mejor control de calidad y menos problemas de peligro para la salud. Los gránulos de expansión contienen un agente de expansión. Durante el calentamiento de los gránulos, el agente de expansión altera la forma de los gránulos y reduce la fluidez del polvo en la parte superior del molde.

Polvos de arranque – A veces se utilizan al comienzo de la colada para proporcionar un depósito de escoria de formación rápida. Estos polvos tienen puntos de fusión bajos, tienen un alto contenido de óxido de sodio (Na2O) y frecuentemente contienen agentes exotérmicos como el siliciuro de calcio y una pequeña cantidad de carbono (menos del 1 %). Los polvos de arranque deben usarse solo cuando sea necesario.

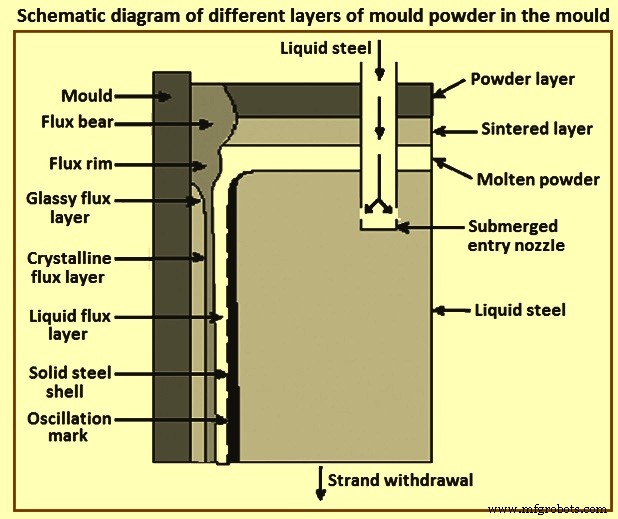

Durante la colada continua, el acero líquido se vierte continuamente desde la artesa hacia el molde oscilante. El molde de cobre se enfría con agua. Para proteger el acero líquido de la oxidación y la adherencia al molde, se utiliza el polvo para moldes. El polvo del molde se agrega continuamente en la superficie superior del acero líquido dentro del molde, lo que se puede hacer de forma manual o automática. Este polvo de molde forma una capa que tiene una profundidad total de 100 mm a 150 mm. Debido a la alta temperatura del acero líquido, muy por encima del punto de fusión del polvo, se forma un gradiente de temperatura en dirección vertical a través del polvo. En la parte superior está el polvo de molde recién agregado, formando una capa de polvo. En la adición del polvo de molde, las diferentes capas de polvo de molde que se forman se muestran esquemáticamente en la Fig. 1. El mecanismo de formación de estas capas se describe a continuación.

- El polvo del molde se calienta y pierde algo de carbono al reaccionar con el oxígeno. La eliminación del agua tiene lugar a medida que aumenta la temperatura y el polvo del molde forma una capa sinterizada.

- El polvo del molde se derrite a una velocidad definida y forma capas sinterizadas (blandas) y líquidas. La capa líquida actúa como depósito para suministrar polvo líquido a la hebra. Este charco de líquido debe ser más profundo que la longitud de la carrera para garantizar una buena lubricación.

- El polvo de molde forma una película de polvo sólido a través de la primera infiltración de polvo líquido en el hueco del molde/hebra. Esta película de polvo sólido es de naturaleza vítrea y normalmente tiene un espesor de 2 mm a 4 mm. Esta película sólida cristaliza posteriormente en las regiones de alta temperatura adyacentes a la hebra.

- El polvo de molde forma una película de polvo líquido típicamente de 0,1 mm de espesor. Esta escoria líquida se introduce en el espacio a lo largo de la coraza de acero y lubrica la hebra. Esta lubricación evita que el acero se adhiera al molde, eliminando así la causa de la ruptura del hilo.

El polvo en el menisco normalmente consta de cuatro capas, a saber (i) una capa de polvo oscuro sin reaccionar, sin fundir, en la parte superior, (ii) una capa sinterizada, semi-reaccionada, (iii) una zona blanda en la que el el polvo del molde se está derritiendo, y (iv) una capa de escoria fundida directamente sobre el acero líquido. El proceso de lubricación se realiza casi en su totalidad dentro de esta última capa y depende de muchos factores. Normalmente, los fundentes con menor viscosidad y/o temperatura de fusión tienden a proporcionar menor fricción, mejores propiedades de lubricación y, por lo tanto, evitan la adherencia.

Está claro a partir de la figura 1 que, pasando del acero líquido a la superficie externa del polvo, hay tres capas diferentes que se pueden definir según su estado de agregación y estado físico. Cada uno de ellos existe para un cierto rango de temperatura. Por otro lado, moviéndose desde el acero líquido hacia el molde enfriado, surgen otras capas, que sin embargo pueden predecirse por la curva de fusión. Las propiedades de la película de polvo dictan las funciones principales de lubricación de hebras y transferencia de calor del molde. De acuerdo con la composición química y las propiedades físicas, a su vez pueden tener lugar dos mecanismos principales, a saber, la cristalización y la vitrificación. La formación de cristales es favorable para una transferencia de calor homogénea y controlada (horizontal) durante la fundición, lo cual es necesario para evitar la formación de grietas en la superficie.

Pero los polvos de molde que se exponen directamente al acero líquido también experimentan un calentamiento instantáneo que es capaz de proporcionar condiciones térmicas muy alejadas del estado termodinámico. Los polvos normalmente tienen un comportamiento vítreo en este caso.

Fig. 1 Diagrama esquemático de diferentes capas de polvo de molde en el molde

Proceso de funcionamiento del polvo de molde

La parte inferior del polvo del molde comienza a sinterizarse y forma una capa sinterizada. Sin embargo, el polvo que está en contacto más cercano con el acero líquido se derrite debido a la alta temperatura y da como resultado una acumulación de polvo líquido sobre el acero líquido dentro del molde. En las caras estrecha y ancha del molde, el polvo líquido penetra en el estrecho espacio entre el menisco de acero y la pared del molde. Se forma una capa sólida de escoria vítrea cuando la escoria líquida se enfría sobre la pared del molde enfriada con agua. Si se añade más polvo a esta capa, o cuando tiene lugar el precalentamiento, existe la posibilidad de que se formen fases cristalinas en la capa. Debido a la mayor tasa de transferencia de calor en la parte superior del molde, se forma una capa de escoria llamada borde en la parte superior del menisco y alrededor del molde. La estructura de la capa de escoria sólida forma parte del control del flujo de calor horizontal, es decir, la velocidad de enfriamiento del acero está directamente relacionada con el número de defectos superficiales que se producen en el producto de acero final. La temperatura en la superficie de acero sólido está por encima del punto de fusión del polvo del molde en toda la longitud del molde. Como resultado, una capa de polvo líquido está presente entre las capas de polvo sólido y la cubierta de acero (cordón). Esta capa es crucial para mantener una baja fricción entre la hebra y el molde y, por lo tanto, evitar que la carcasa de acero se pegue.

Las capas de acero líquido que están más cerca del molde comienzan a solidificarse. La calidad y las caracterizaciones de este caparazón son de suma importancia. Por lo tanto, es fundamental controlar y optimizar la estabilidad y la calidad de la cáscara solidificada. Esto se puede hacer ajustando la velocidad de fundición, la velocidad de oscilación del molde, la transferencia de calor y las propiedades del polvo del molde, como la tasa de fusión, la composición y la viscosidad, etc. El polvo del molde que cubre el acero líquido forma una capa de polvo líquido. Por encima de esta capa hay una capa sinterizada rica en carbono y por encima de esta el polvo sin fusionar. Se espera que el polvo de molde cumpla varias funciones, como (i) protección del metal contra la oxidación por aire, (ii) aislamiento térmico para evitar la solidificación parcial en la superficie, (iii) absorción de inclusiones que ascienden a la superficie, (iv) lubricación del contacto entre el metal y el molde, y (v) permitir una transferencia de calor homogénea entre la barra y el molde según las condiciones de fundición.

Durante la oscilación del molde, el polvo líquido formado en la superficie del acero líquido se infiltra entre la barra de acero y el molde para actuar como lubricante y también para regular la extracción de calor de la barra al molde. Si el calor se disipa con demasiada lentitud, la hebra forma una capa de acero demasiado delgada y puede producirse una "ruptura", es decir, la capa de acero se rompe, justo debajo del molde, ya que no puede soportar la presión ferroestática del acero líquido. Por otro lado, si la tasa de eliminación de calor es demasiado alta, pueden aparecer grietas longitudinales en el producto fundido.

Caracterización de polvos de molde

La caracterización física juega un papel importante en el procedimiento de selección y la evaluación operativa. En general, la composición química, la viscosidad, incluido el inicio de la cristalización, y el comportamiento de fusión se consideran para la caracterización del polvo de molde.

Viscosidad – La viscosidad de un polvo de molde influye en la infiltración del polvo de molde durante la fundición. En general, la infiltración aumenta con una viscosidad reducida del polvo del molde para las mismas condiciones de operación. Las ventanas operativas para la viscosidad se basan principalmente en reglas empíricas, pero otras demandas, como el control del atrapamiento de polvo, también juegan un papel importante al definir la viscosidad requerida de un polvo de molde.

Comportamiento de fusión – El comportamiento de fusión de un polvo de molde influye fuertemente tanto en la profundidad del baño de líquido como en la sensibilidad a la formación de llantas / osos. El comportamiento de fusión se puede describir mediante la trayectoria de fusión y la velocidad de fusión. En ambos casos, las adiciones de carbono libre se consideran un factor principal. El otro parámetro principal es la condición de flujo en el molde, es decir, la estabilidad del menisco durante la colada. La profundidad de la piscina de líquido es el resultado de los valores equilibrados de la alimentación y la infiltración del polvo del molde.

Trayectoria de fusión – La trayectoria de fusión del polvo de molde se determina utilizando un microscopio de platina caliente. Los resultados normalmente se dan como valores para las temperaturas de ablandamiento, fusión y flujo.

Velocidad de fusión – La velocidad de fusión de los polvos de molde se determina mediante el llamado método de ablandamiento. Con este método, el desplazamiento de un cilindro preprensado de polvo de molde se mide en función del tiempo a una temperatura fija (1400° C). El método produce resultados cualitativos que se pueden relacionar con la composición del polvo de molde, es decir, el contenido de carbono libre de un polvo de molde.

Proceso de manufactura

- Lana de acero

- Tijeras

- Zinc

- Acero inoxidable

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Agitación Electromagnética en Proceso de Colada Continua

- Proceso de fundición a la cera perdida de acero inoxidable