La esencia del mantenimiento proactivo

El mantenimiento era un concepto bastante sencillo en los primeros días de la producción industrial. Las máquinas tendían a ser grandes, extremadamente resistentes y tenían diseños simples. La demanda de producción fue mucho más relajada y el tiempo de inactividad no fue tan crítico.

Pero en estos días, el mantenimiento industrial se enfrenta a circunstancias muy cambiantes. Las máquinas son mucho más sofisticadas, con muchas partes móviles que son propensas a averías frecuentes.

¿Solución? Mantenimiento proactivo .

Al combinar herramientas y tecnologías modernas con estrategias de mantenimiento proactivo, la mayoría de las averías se pueden predecir y prevenir.

En este artículo, exploramos cuál es el significado del término mantenimiento proactivo y cómo se puede aplicar en la práctica para la gestión de activos de clase mundial.

¿Qué es el mantenimiento proactivo?

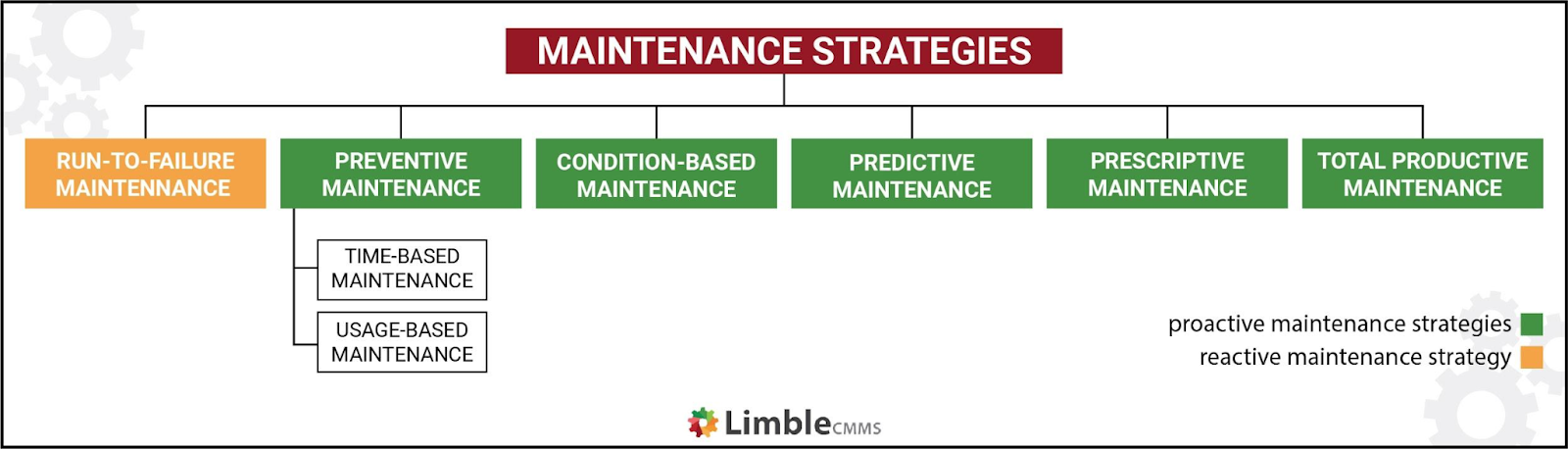

Lo primero a tener en cuenta sobre el mantenimiento proactivo es que no es una estrategia específica. Más bien, es más bien un término genérico bajo el cual una mezcla diversa de estrategias de mantenimiento ha evolucionado con el tiempo.

El enfoque tradicional del mantenimiento, durante muchos años, fue reactivo. Mantenimiento reactivo acepta la falla del equipo como inevitable. Las reparaciones se llevan a cabo cuando una máquina deja de funcionar correctamente. El tiempo de inactividad es casi seguro:la atención se centra en intentar reiniciar la producción / operación lo antes posible mediante reparaciones de emergencia.

Mantenimiento proactivo es el polo opuesto de tal enfoque. Toda estrategia de mantenimiento proactivo se centra en evitar las fallas de la máquina y los tiempos de inactividad tanto como sea posible. En lugar de tratar los síntomas, intentan identificar las causas subyacentes de las fallas / averías y corregirlas o prevenirlas con anticipación.

Opciones para la gestión proactiva del mantenimiento

Esta lista de estrategias de mantenimiento proactivo está configurada para ir desde las más baratas y sencillas de implementar hasta las más avanzadas y complejas:

- El mantenimiento preventivo (PM) es la estrategia de mantenimiento proactivo más popular. Los trabajos de mantenimiento se realizan a intervalos regulares. Los intervalos se basan en el calendario o en el uso.

- El mantenimiento basado en condiciones (CBM) es una metodología de mantenimiento donde la condición del activo se monitorea a través de la tecnología de monitoreo de condición. El trabajo de mantenimiento se realiza cuando los sensores (o las pruebas realizadas con equipos portátiles) muestran que el activo está experimentando un problema.

- El mantenimiento predictivo (PdM) utiliza una combinación de sensores de monitoreo de condición y aprendizaje automático para pronosticar cuándo es probable que una máquina falle. Funciona como un sistema de alerta temprana que brinda al personal de mantenimiento alertas, notificaciones y tiempo suficiente para planificar y programar reparaciones / servicios antes de que ocurra una falla.

- El mantenimiento prescriptivo va un paso más allá de PdM. Con mantenimiento prescriptivo, las máquinas utilizan sensores y análisis para realizar el autodiagnóstico y presentar a los técnicos algunas soluciones sobre cómo tratar los problemas identificados.

Además de cada una de esas estrategias, las empresas que se esfuerzan por crear un departamento de mantenimiento más eficiente pueden implementar conceptos como mantenimiento autónomo y mantenimiento productivo total (TPM).

Abordar las causas fundamentales de las fallas del equipo

No puede abordar problemas que no sabe que existen. El mantenimiento proactivo se centra en identificar las causas fundamentales de las fallas y averías de los equipos en la planta de producción. En un entorno industrial moderno, pueden surgir muchas causas potenciales.

Aquí hay una lista rápida de los culpables más comunes:

- Uso de repuestos de mala calidad y suministros deficientes en mantenimiento.

- Mal uso del equipo o errores del operador, a menudo debido a una capacitación deficiente.

- Falta de cumplimiento estricto de los programas de mantenimiento esenciales.

- Errores de los equipos de mantenimiento, también debido a la falta de capacitación.

- Ampliación excesiva de equipos para la producción máxima.

- Activos que llegan al final de su vida útil.

Muchas de estas causas tienen soluciones sencillas y rentables. La capacitación adecuada, el uso de repuestos de alta calidad, no saltarse los programas de mantenimiento y reemplazar el equipo en el momento adecuado pueden ayudar a reducir considerablemente la incidencia de fallas en el equipo.

El mantenimiento proactivo es beneficioso aquí, ya que impulsa a la organización a buscar estas causas raíz, en lugar de simplemente realizar reparaciones en el papel sobre las grietas.

Ventajas y desventajas del mantenimiento proactivo

El cambio al mantenimiento proactivo puede aportar las siguientes ventajas clave a una organización:

- Reducción del tiempo de inactividad debido a menos casos de mal funcionamiento y averías.

- Mayor confiabilidad, disponibilidad y tiempo de actividad del equipo.

- Reducción de los costos de mantenimiento a largo plazo, tanto en costos de reparación como en mano de obra.

- Menos problemas de productividad y seguridad.

- Mayor longevidad del equipo, lo que se traduce en mayores ahorros.

A largo plazo, el mantenimiento proactivo puede resultar en ventajas significativas para una empresa, con mayor productividad, ahorros y menores costos de mantenimiento.

La principal desventaja de las estrategias de mantenimiento proactivo es que se requiere algo de planificación, esfuerzo e inversión para implementarlas. Las diferentes estrategias de mantenimiento proactivo tienen requisitos de implementación muy diferentes.

Requisitos básicos para implementar el mantenimiento proactivo

Los mayores desafíos del mantenimiento proactivo se encuentran en las primeras etapas de adopción. El cambio del mantenimiento reactivo tradicional a un enfoque proactivo puede ser un desafío. Especialmente si los técnicos de mantenimiento se resisten al cambio.

Los siguientes factores son esenciales para el éxito de una estrategia de mantenimiento proactivo en cualquier organización:

Compromiso de la alta dirección

Cambiar a un enfoque proactivo afectará su presupuesto de mantenimiento. Reentrenamiento de empleados, contratación de nuevo personal para análisis, software CMMS, equipo de monitoreo de condición:ninguna de estas cosas es gratuita.

Si el presupuesto es realmente ajustado, el mantenimiento preventivo, como la estrategia de mantenimiento proactivo más barata y sencilla, es un buen punto de partida.

Sin el compromiso total del liderazgo empresarial de alto nivel, cualquier intento de cambiar al mantenimiento proactivo fracasará. El liderazgo debe estar completamente a bordo para que el plan tenga éxito. Dado que implica cambios profundos en toda la organización, la presión para implementar un plan de mantenimiento proactivo tiene que venir de arriba.

Una cultura de mantenimiento proactiva

Un cambio del mantenimiento reactivo al proactivo requiere cambios fundamentales en la cultura de mantenimiento de la organización. Las personas tienden a ser bastante resistentes al cambio, ya sea en términos de adopción de nuevas tecnologías, parámetros operativos o cultura / mentalidad en el lugar de trabajo.

Un cambio a una nueva cultura de mantenimiento puede ser un gran obstáculo, especialmente si sus equipos de mantenimiento no ven el propósito y los beneficios de los cambios que está realizando. Para una implementación exitosa, es imperativo que todas las partes interesadas participen.

Comprensión de las capacidades actuales del departamento de mantenimiento

Antes de realizar la transición al mantenimiento proactivo, es importante comprender las capacidades actuales del departamento de mantenimiento. Se necesita un análisis en profundidad de los procesos de mantenimiento, las tecnologías y los niveles de habilidad existentes para una planificación óptima.

Tener acceso a los tipos correctos de datos de rendimiento y métricas de mantenimiento puede marcar una gran diferencia para ejecutar estrategias proactivas. Solo las empresas que ya tienen un sistema de gestión de mantenimiento computarizado (CMMS) tienen acceso a dichos datos, lo que nos lleva al siguiente ingrediente clave.

Solución CMMS basada en la nube

Las estrategias de mantenimiento proactivo se basan en el seguimiento y análisis de una gran cantidad de datos. Esto solo es posible si la organización realiza operaciones de mantenimiento utilizando software CMMS. Con el software, las empresas pueden rastrear fácilmente los programas de mantenimiento, los patrones de fallas de los activos, el historial de servicio y otros indicadores clave de desempeño. Ayuda a las empresas a organizar, automatizar y optimizar el trabajo de mantenimiento.

Las estrategias proactivas básicas como el mantenimiento preventivo y el mantenimiento predictivo se basan en la información proporcionada por un CMMS. Si una organización aún no usa CMMS, debería ser la prioridad cuando se está considerando un cambio hacia el mantenimiento proactivo .

Reducir el mantenimiento reactivo en un 73,2%

Ver los resultados que disfruta Red Hawk con Limble

Lea nuestroCaso de estudio

Pasos básicos para configurar un programa de mantenimiento proactivo eficaz

Una vez que tenga los requisitos básicos establecidos, es hora de comenzar con el mantenimiento proactivo. Requiere una planificación cuidadosa y un enfoque mesurado. Los siguientes son los pasos principales para un programa de mantenimiento proactivo eficaz:

1. Elija un líder de proyecto

Para un proyecto de esta magnitud y complejidad, necesita a alguien que tenga un conocimiento profundo del mantenimiento en su organización. Idealmente, debería ser un supervisor senior, un gerente de mantenimiento o un planificador / gerente de inventario. Es función del líder del proyecto supervisar todos los aspectos de planificación e implementación de un programa de mantenimiento proactivo.

2. Cree un registro de activos completo

El mantenimiento proactivo cubrirá todos los activos importantes que posee una organización. Por lo tanto, la creación de un registro de activos es importante:facilitará mucho el proceso de planificación y brindará un acceso rápido a los registros del servicio y otras métricas.

Por lo general, un CMMS le ayudará a mantener un registro de activos completamente actualizado y le ayudará con sus esfuerzos de gestión de inventario de activos.

3. Consulte a todas las partes interesadas

Necesita aportaciones de todos sus técnicos de mantenimiento de primera línea que realizan el mantenimiento de rutina de los activos. Ellos, junto con otras personas que trabajan en estos activos (operadores, ingenieros, gerentes de seguridad, proveedores OEM) pueden brindarle información crítica sobre los aspectos de rendimiento y mantenimiento de los activos.

El éxito de un programa de mantenimiento proactivo depende de la creación de programas de mantenimiento prácticos y eficientes que aborden los modos de falla correctos.

4. Identifique los activos críticos en función de los insumos

Por lo general, las organizaciones tendrán un puñado de activos críticos que juegan un papel muy importante en el piso de producción. La mayoría de estos activos se pueden identificar rápidamente; es de conocimiento común en toda la organización.

Las instalaciones más grandes con docenas o cientos de activos pueden realizar análisis de mantenimiento basado en riesgos (RbM) para encontrar los activos más críticos que deberían recibir la mayor atención.

5. Encuentre la estrategia de mantenimiento proactivo ideal para cada activo crítico

Una vez que tenga la lista de sus activos y su importancia, debe crear un programa de mantenimiento individual para cada activo. Esta puede ser una tarea compleja en la que una base de datos CMMS marca una gran diferencia.

Si no tiene acceso a muchos datos debido a la pérdida de documentos y / o prácticas deficientes de mantenimiento de registros, tendrá que confiar en los manuales del equipo y en las aportaciones del personal de mantenimiento experimentado.

En organizaciones grandes con muchos activos costosos, ejecutar un análisis de mantenimiento centrado en la confiabilidad nunca es una mala idea. Ayuda a identificar los modos de falla más comunes y a seleccionar los métodos de prevención adecuados.

6. Invierta en las herramientas y tecnologías adecuadas

Las diferentes estrategias de mantenimiento requieren diferentes niveles de acceso a la tecnología moderna:

- El mantenimiento preventivo se puede ejecutar con solo un software CMMS

- El mantenimiento basado en la condición también necesita sensores y otras herramientas de monitoreo de condición (que a veces se clasifican bajo tecnología IIoT)

- El mantenimiento predictivo necesita todo eso más alguien para desarrollar y mantener algoritmos predictivos

- lo mismo ocurre con el mantenimiento prescriptivo, es solo que sus algoritmos son aún más complejos

En pocas palabras, si desea ejecutar estrategias de mantenimiento avanzadas, es posible que deba invertir en sensores industriales y capacidades de conexión de IoT, o incluso en tecnología personalizada para mantener sus activos.

7. Cree documentación detallada para los procesos de mantenimiento seleccionados

Como cualquier otro, los equipos de mantenimiento deben esforzarse por lograr una mejora continua. Siempre que se persiguen nuevas estrategias, es esencial crear procedimientos operativos estándar (SOP) y mantener registros exhaustivos de todos los procesos de mantenimiento planificados y las órdenes de trabajo. La creación de instrucciones detalladas paso a paso garantiza que los equipos realicen el mantenimiento de acuerdo con los estándares requeridos, con un poco de (re) capacitación.

Una vez más, CMMS ayudará a ejecutar y coordinar todo, dejando espacio para las mejoras y ajustes apropiados cuando sea necesario.

8. Implemente un programa de mantenimiento proactivo

Una vez que todos los factores están en su lugar, es hora de comenzar el programa de mantenimiento proactivo. Idealmente, un cronograma debería tener tareas de mantenimiento planificadas durante al menos un año, considerando un ciclo de mantenimiento completamente anual, teniendo en cuenta los diversos picos y valles en las demandas de producción, así como las paradas planificadas.

Pero este ciclo puede ser más largo o más corto, según su organización.

La implementación real de un programa de mantenimiento proactivo llevará algún tiempo, desde unos pocos días hasta varios meses, según el tamaño y la escala de su instalación.

La proactividad reduce la imprevisibilidad

Las empresas prosperan gracias a la estabilidad y la previsibilidad. Las fallas frecuentes de los activos y el tiempo de inactividad inesperado provocan un aumento de los costos operativos y problemas de productividad. El mantenimiento proactivo puede ayudarlo a salir de un círculo vicioso de reparaciones y averías constantes. Los beneficios a largo plazo de tal enfoque son evidentes.

Sí, los costos iniciales pueden ser significativos en términos de tiempo, capacitación e inversiones tecnológicas. Pero los sistemas se pagarán por sí mismos varias veces en poco tiempo, con ahorros de costos y una productividad mejorada.

Tener un sistema CMMS en su lugar puede ser fundamental en la etapa inicial, lo que hace que la transición al mantenimiento proactivo sea sencilla e indolora.

Contáctanos para obtener más información sobre Limble CMMS y cómo puede usarlo para respaldar sus esfuerzos de mantenimiento proactivo.

Mantenimiento y reparación de equipos

- El valor en tiempo real del mantenimiento predictivo

- La evolución del mantenimiento industrial

- Comprender los beneficios del mantenimiento predictivo

- La evolución de la práctica de mantenimiento

- Cómo mantener el mantenimiento en modo proactivo

- La pregunta de mantenimiento del contrato - Parte I

- ¿Está bien romper el programa de mantenimiento?

- Las reflexiones de un evangelista de mantenimiento

- En la mente del mantenimiento

- El Enigma del supervisor de mantenimiento

- Mantenimiento proactivo versus mantenimiento reactivo