Qué son las pruebas destructivas y cuáles son sus aplicaciones

Se piensa mucho en la creación de activos fiables. Las pruebas exhaustivas son parte del proceso que debe realizarse para estimar la durabilidad de las máquinas, los materiales y los componentes. La prueba se puede realizar de forma destructiva o no destructiva.

En este artículo, profundizamos en los diversos aspectos de las pruebas destructivas y sus casos de uso.

¿Qué son las pruebas destructivas?

Pruebas destructivas (a menudo abreviado como DT) es un método de prueba realizado para encontrar el punto exacto de falla de materiales, componentes o máquinas. Durante el proceso, el artículo probado sufre una tensión que eventualmente deforma o destruye el material. Naturalmente, las piezas y los materiales probados no se pueden reutilizar en el funcionamiento normal después de someterse a procedimientos de prueba destructivos.

Las pruebas destructivas generalmente se llevan a cabo antes de que un componente entre en producción en masa. Los fabricantes de equipos originales necesitan conocer los límites de sus productos para poder ofrecer recomendaciones de funcionamiento y mantenimiento adecuados para sus máquinas.

Por ejemplo, las calderas industriales son conocidas por su capacidad para soportar grandes presiones y altas temperaturas. Los materiales elegidos para construir las calderas juegan un papel muy importante en la determinación de los índices de presión y temperatura de la caldera. La falla de las calderas industriales puede causar una catástrofe en la planta. Los materiales utilizados para construir calderas se prueban al extremo para identificar la presión máxima que puede soportar. De esta manera, solo se utilizan materiales con un margen de seguridad generoso para construir cada caldera.

¿Quién realiza las pruebas destructivas?

Las pruebas destructivas se pueden realizar internamente o con la ayuda de servicios de pruebas externos.

Una organización especializada como la NASA realizará pruebas destructivas dentro de sus instalaciones. Otras empresas pueden contratar instalaciones de prueba de materiales externas. Los proveedores de servicios de prueba de materiales pueden realizar pruebas destructivas en nombre de los OEM para verificar si los componentes pueden funcionar dentro de los parámetros requeridos.

La experiencia de tales instalaciones también se puede utilizar para seleccionar los materiales en primer lugar. Los laboratorios de prueba de materiales tienen una variedad de materiales cuyas propiedades físicas se prueban y registran. Los materiales con las características físicas deseadas se pueden elegir de sus colecciones. En los EE. UU., Los laboratorios de pruebas de materiales certificados por Nadcap se pueden utilizar para realizar pruebas destructivas.

Las pruebas destructivas son realizadas por investigadores, científicos y técnicos especializados. Quién lo lleva a cabo está determinado por el tipo de prueba destructiva que se realizará . Generalmente, las pruebas destructivas las realizan:

- científicos de materiales

- ingenieros metalúrgicos y de polímeros

- expertos en química y procesos electroquímicos

- expertos en análisis de fallas

- analistas de control de calidad

- expertos en cumplimiento normativo

Esta no es una lista definitiva, pero da una buena idea de la experiencia necesaria para ejecutar el proceso, así como el propósito de la prueba.

La diferencia entre pruebas destructivas y no destructivas

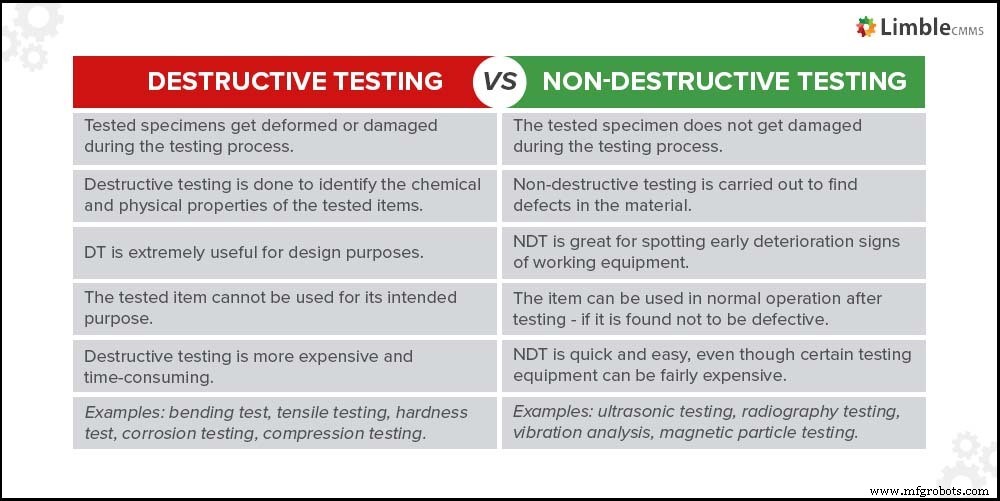

Las pruebas destructivas se llevan a cabo dañando la muestra que se está probando. Por el contrario, durante las pruebas no destructivas (NDT), el artículo probado no sufre ningún daño físico y se puede utilizar en funcionamiento activo después de la prueba.

La siguiente tabla muestra las diferencias clave entre las dos metodologías de prueba.

Diferencias entre pruebas destructivas y no destructivas

Mientras analiza estas diferencias, tenga en cuenta que DT y NDT generalmente se usan para diferentes propósitos. Si bien las pruebas destructivas se pueden utilizar para el análisis de fallas, se enfocan en garantizar la calidad del artículo antes de la producción en masa.

Se realizan pruebas no destructivas en los componentes en funcionamiento para detectar signos tempranos de degradación y evitar fallas en el equipo. Ayudan a los equipos de mantenimiento a ejecutar el mantenimiento basado en las condiciones y el mantenimiento predictivo.

La necesidad de realizar pruebas destructivas

Los materiales que se someten a pruebas destructivas se dañan debido a los procedimientos de prueba. Aún así, las pruebas destructivas tienen muchos casos de uso legítimos. A menudo, las pruebas destructivas y el uso de materiales de características específicas son un requisito reglamentario .

La realidad es que las máquinas y los materiales tienen características físicas y químicas que no son aptas para todas las condiciones. Por ejemplo, los metales que se corroen fácilmente no son adecuados para su uso en ambientes extremadamente húmedos.

Incluso las grandes empresas de consumo como Apple son víctimas de prestar poca atención a probar la durabilidad del diseño de sus productos. La puerta curva El escándalo, en el que el iPhone 6 y 6s eran propensos a doblarse en bolsillos estrechos, fue causado por un descuido bastante obvio y pruebas de flexión deficientes realizadas por sus ingenieros o contratistas.

Los métodos de prueba destructivos más comunes

La mayoría de los métodos de prueba destructivos tienen casos de uso específicos. Como tal, deben seguir ciertos estándares y mejores prácticas. En la mayoría de los casos, sin embargo, estas pruebas se realizan para determinar las propiedades mecánicas de las muestras y su robustez.

En algunos casos, las empresas necesitan desarrollar métodos de prueba personalizados para ver cómo se comportan sus productos / artículos en diferentes condiciones operativas.

Los métodos de prueba destructivos más utilizados se analizan en las siguientes secciones.

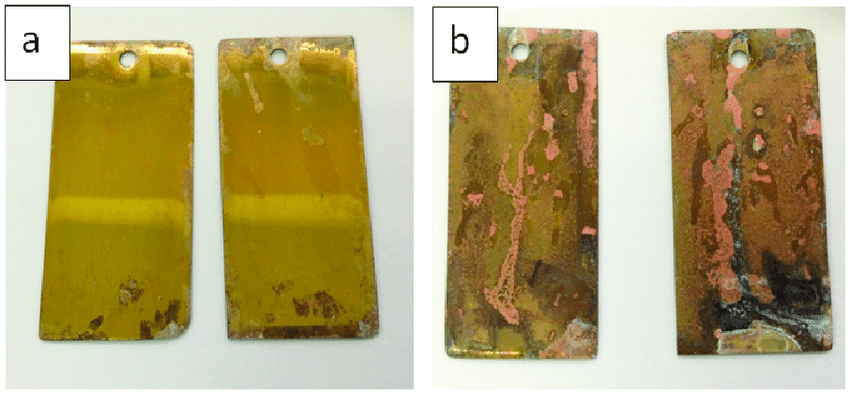

Prueba de corrosión

Muestras de latón después de 5 días de prueba de corrosión por niebla salina ( Fuente de la imagen )

Los metales se utilizan ampliamente en muchas industrias debido a su resistencia a la tracción y versatilidad. Sin embargo, también son propensos a la corrosión. El óxido en materiales a base de hierro, el deslustre en la plata, la pátina en el cobre y las aleaciones de cobre son ejemplos comunes de corrosión. Este es un problema porque la corrosión disminuye la resistencia a la tracción y la vida útil de estos metales.

La prueba de corrosión es un método de prueba que se realiza para probar la efectividad de las medidas de resistencia a la corrosión aplicadas. Cubre toda la experimentación y los procesos para prevenir o mitigar los problemas relacionados con la corrosión. La medición de las características y la velocidad de corrosión también puede considerarse parte de las pruebas de corrosión.

La Sociedad Estadounidense de Pruebas y Materiales (ASTM International) tiene un elaborado conjunto de estándares y metodologías de prueba para la corrosión en diferentes metales y entornos. Si es necesario, se pueden desarrollar protocolos personalizados según sea necesario.

Prueba de dureza (HT)

Un indentador utilizado para pruebas de dureza ( Fuente de la imagen )

La dureza del material determina si los componentes sufren una deformación permanente debido a la tensión. La dureza muestra la eficacia con la que un material resiste las hendiduras. Esto indica cuánto tiempo puede estar en uso un componente y qué tan bien funcionará con el tiempo.

La escala de Rockwell es una medida de uso común para indexar la dureza con respecto al material de referencia. Se utiliza un penetrador para penetrar el material con una fuerza constante. La profundidad de penetración se indexa contra la profundidad de penetración en el material de referencia. Este tipo de prueba mecánica no debe confundirse con las pruebas de impacto realizadas mediante pruebas Charpy.

Una vez más, ASTM International ofrece una amplia gama de normas y procedimientos de prueba para medir la dureza de diferentes materiales.

Prueba de tracción (alargamiento)

Una demostración de prueba de tracción ( Fuente de la imagen )

La prueba de tracción se realiza aplicando fuerza controlada a través del material de prueba hasta que falla (grietas, roturas, etc.). La muestra de prueba se comprime o alarga de acuerdo con las características que se están midiendo. La prueba de tracción se utiliza para determinar la resistencia del material.

Las propiedades medidas son resistencia máxima a la tracción, resistencia a la rotura, alargamiento o reducción máximos. Según las lecturas, los ingenieros pueden calcular propiedades físicas como el módulo de Young, la relación de Poisson, el límite elástico y las características de endurecimiento por deformación.

Estas propiedades se utilizan para determinar qué materiales se deben utilizar cuando existe la necesidad de soportar una gran cantidad de fuerza. ASTM International tiene varios estándares y procedimientos para diferentes tipos de pruebas de tracción.

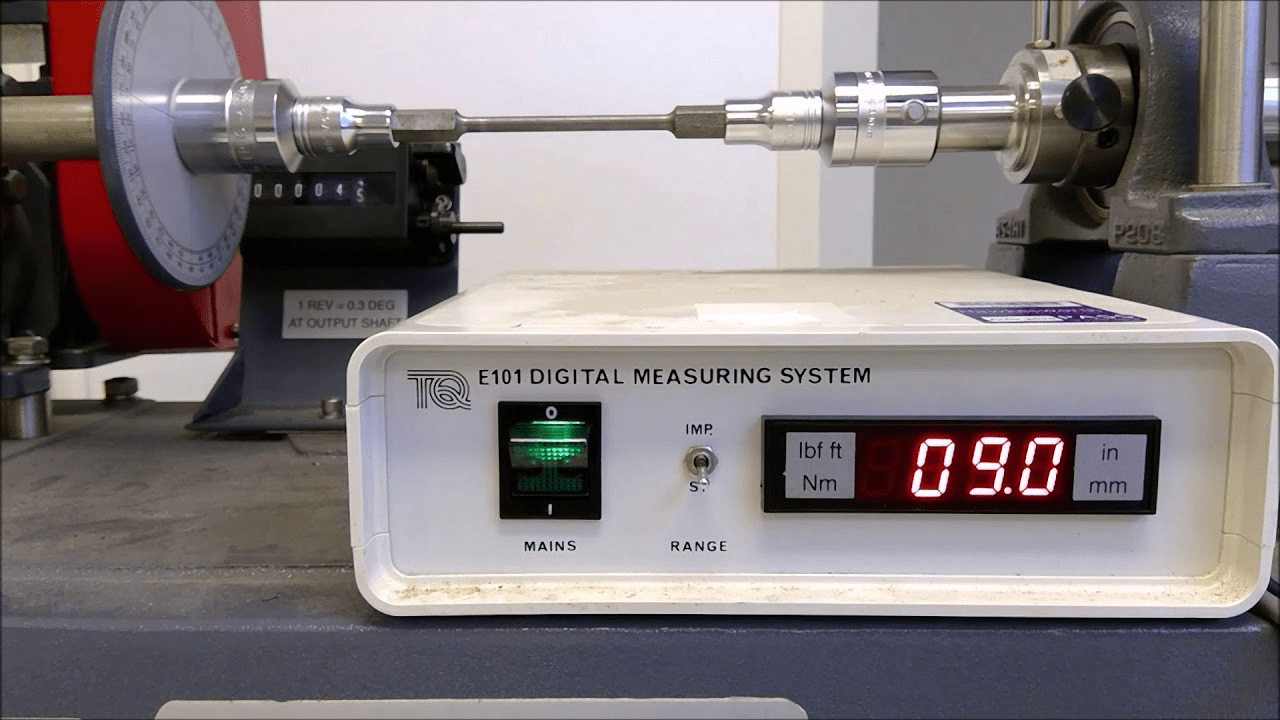

Prueba de torsión

Una demostración de prueba de torsión ( Fuente de la imagen )

La prueba de torsión se realiza de manera similar a la prueba de tracción. En lugar de compresión y alargamiento, se aplican fuerzas de torsión al material. Esto ayuda a determinar las fuerzas de cizallamiento que puede soportar el material antes de que se deforme.

El punto en el que el material se retuerce y se rompe es el punto de falla del material. Tanto la ASTM como la ISO describen los estándares y los procedimientos de prueba para varios materiales y casos de uso.

Prueba de estrés

Un componente puede experimentar diferentes tipos de tensiones durante el funcionamiento. La prueba de estrés es un término general que se utiliza para describir un escenario en el que aplicamos una combinación de diferentes métodos de prueba mencionados en las secciones anteriores.

La prueba se centra en las fuerzas que se prevé que sucedan durante las operaciones regulares. Por ejemplo, una prueba de torsión es excelente para un componente que se utilizará como eje de un motor eléctrico. Sin embargo, las pruebas de torsión son inútiles para material que solo experimentará cargas de compresión.

Pruebas de entorno agresivas

Las máquinas funcionan en diferentes condiciones ambientales que se ven afectadas por:

- temperatura

- presión

- humedad

- salinidad

- exposición química

- exposición a otros elementos o fuerzas naturales

Los materiales se prueban en función de las características del entorno en el que operarán. Por ejemplo, los materiales de construcción utilizados para construir una casa en la playa deben resistir la salinidad, la humedad, las condiciones del viento y otros factores ambientales de la región costera.

Medición de tensión residual

Perforación de orificios como parte de la medición de la tensión residual ( Fuente de la imagen )

La tensión residual es la tensión interna experimentada por diferentes componentes sin cargas externas presentes. Es una medida que determina si un componente puede soportar condiciones extremas de carga y estrés durante su vida útil.

La difracción de rayos X, la difracción de neutrones y la difracción de sincrotrón son tres métodos complejos que se pueden utilizar para medir la tensión residual.

También se puede utilizar una técnica simple de perforar un orificio aleatorio en el material y probar el nuevo equilibrio de tensión para medir la tensión residual (como se ve en la imagen de arriba).

Las pruebas destructivas son esenciales para la confiabilidad de la máquina

La confiabilidad de la máquina depende en gran medida de la calidad de los componentes usados. Un activo es tan fuerte como su eslabón más débil. Las pruebas destructivas aseguran que solo los componentes con características físicas adecuadas terminen en sus máquinas.

Los materiales correctos y el buen diseño del producto (uno que incorpore tolerancia a fallas y otras mejores prácticas) son el sello distintivo de un artículo de calidad, ya sea un producto de consumo o una máquina industrial.

El resultado de extensas pruebas destructivas es importante tanto para los fabricantes de equipos como para los equipos de mantenimiento que deben hacerse cargo de ellos. Después de todo, estos resultados también se utilizan para determinar cosas como características operativas, ciclo de reemplazo, requisitos de mantenimiento, vida útil recomendada, etc.

Incluso los artículos de mejor calidad eventualmente se someten a desgaste y uso indebidos. Los profesionales de mantenimiento pueden utilizar las inspecciones NDT para vigilar el estado real de sus activos.

En ese sentido, tanto los métodos de prueba destructivos como los no destructivos juegan un papel fundamental en la confiabilidad del equipo, aunque se utilizan en diferentes puntos del ciclo de vida del equipo.

Mantenimiento y reparación de equipos

- ¿Cuáles son los usos del tantalio y sus aleaciones?

- Óxido de hafnio y su estructura y aplicaciones

- Qué es un sensor de distancia en funcionamiento y sus aplicaciones

- Qué es el sensor de ECG AD8232:funcionamiento y sus aplicaciones

- Qué es el sensor ultrasónico HC-SR04:funcionamiento y sus aplicaciones

- Funcionamiento del sensor de voltaje y sus aplicaciones

- Sensor Lambda - Funcionamiento y sus aplicaciones

- ¿Qué son los compuestos de fibra natural? Conceptos básicos, aplicaciones y potenciales futuros

- Cómo IoT impulsará la industria 4.0 y cuáles son sus beneficios

- ¿Qué son las plantillas y los accesorios?

- Impresión 3D:¿cuáles son sus impactos en el mecanizado y el diseño industrial?