La evolución del mantenimiento industrial

Varios factores, desde la automatización y los macrodatos hasta la escasez de personal y los cambios culturales, ayudarán a guiar la evolución del mantenimiento industrial.

Estos, junto con la inteligencia artificial, la tecnología de sensores y las limitaciones presupuestarias, se convertirán en el estándar en las fábricas, dejando a un lado las prácticas reactivas ancestrales. Pero, ¿cómo y por qué las prácticas de mantenimiento de equipos evolucionaron de reactivas a proactivas? ¿Y qué cambios y tendencias podemos esperar ver en el futuro del mantenimiento?

¿Qué es el mantenimiento industrial?

El mantenimiento industrial es el servicio que realizan los técnicos o mecánicos para gestionar la maquinaria y los equipos para aumentar el tiempo de actividad con el fin de cumplir con los objetivos comerciales. Se utiliza en múltiples industrias y puede implicar la resolución de problemas, la reparación y el reemplazo de equipos para mejorar el rendimiento de los activos.

La historia del mantenimiento industrial

Mucho ha sucedido en las prácticas de manufactura y mantenimiento desde la revolución industrial, pero la evolución más dramática del mantenimiento se ha producido en los últimos cincuenta años. Estos cambios afectaron la forma en que se han mantenido las plantas industriales. Antes de la Segunda Guerra Mundial, la maquinaria era generalmente grande, robusta y de funcionamiento relativamente lento, con sistemas de control e instrumentación básicos. En este punto de la historia del mantenimiento, las demandas de producción no eran tan severas como lo son hoy, por lo que el tiempo de inactividad no era un problema tan crítico. Cuando ocurrió el tiempo de inactividad, se abordó, pero en general, estas máquinas eran confiables. En algunas fábricas más antiguas, las máquinas fabricadas en ese período siguen siendo tan buenas hoy como el día en que se fabricaron.

Después de la guerra, comenzó la siguiente etapa de la historia del mantenimiento de equipos:la reconstrucción de la industria. Se desarrolló un mercado mucho más competitivo, lo que obligó a los fabricantes a aumentar la producción. El exceso de trabajo de las máquinas provoca un aumento del tiempo de inactividad y un aumento de los costes de reparación de las máquinas. Este aumento en la producción exigió mejores prácticas de mantenimiento, que conducen a un paso clave en la evolución de los estándares de la industria manufacturera:el desarrollo del mantenimiento preventivo.

Desde la década de 1980, las plantas y los sistemas se han vuelto aún más complejos. Las demandas del mercado competitivo y la intolerancia al tiempo de inactividad han aumentado, mientras que los costos de mantenimiento han aumentado. Junto con las demandas de mayor confiabilidad, la nueva conciencia de los procesos de falla, las técnicas de administración mejoradas y las nuevas tecnologías permitieron una comprensión más amplia del estado de la máquina y los componentes. La comprensión del riesgo se ha vuelto esencial. Las cuestiones medioambientales y de seguridad son primordiales. También han surgido en escena nuevos conceptos como monitoreo de condición, fabricación justo a tiempo, estándares de calidad, sistemas expertos y mantenimiento centrado en la confiabilidad.

Programas de mantenimiento actuales

Cada año, Advanced Technology Services realiza una encuesta a través de una fuente de terceros para recopilar datos sobre las prácticas de mantenimiento actuales en más de 200 instalaciones de fabricación. A continuación, enumeramos los hallazgos de este año, lo que genera una instantánea de cómo se ve el programa de mantenimiento típico de hoy:

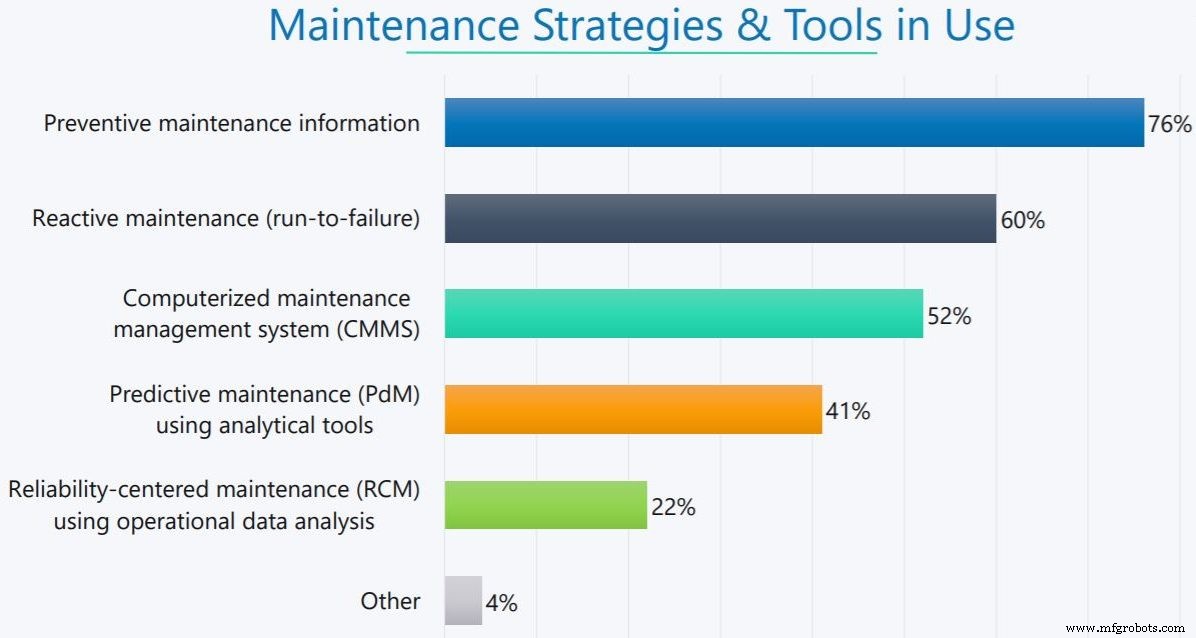

Estrategias de mantenimiento: El 76% de las instalaciones de fabricación siguen una estrategia de mantenimiento preventivo; El 60% utiliza un método de ejecución hasta la falla y el 52% ha implementado un sistema de gestión de mantenimiento computarizado (CMMS).

Mantenimiento programado: 48% de las instalaciones destinan hasta el 10% de sus costos operativos anuales a procesos de mantenimiento; El 39% dedica más del 10% de este presupuesto al mantenimiento. La instalación promedio dedica 20 horas a la semana al mantenimiento programado.

Atención a los sistemas: Los equipos de producción, los equipos rotativos (motores, transmisión de potencia, etc.) y los sistemas de potencia de fluidos (neumáticos, hidráulicos, etc.) son las tres áreas donde las instalaciones dedican el mayor apoyo de mantenimiento. Otras áreas de apoyo de mantenimiento significativo son los sistemas de distribución eléctrica internos y el equipo de manipulación de materiales.

Tiempo de inactividad no programado: La principal causa del tiempo de inactividad no programado dentro de las instalaciones de los encuestados sigue siendo el equipo envejecido (34%), seguido de fallas mecánicas (20%) y errores del operador (11%). Más de cuatro de cada 10 instalaciones (46%) planean abordar y reducir el tiempo de inactividad mediante la actualización de sus equipos y el ajuste de su estrategia de mantenimiento.

Entrenamiento: Los equipos de mantenimiento están capacitados en su mayoría en habilidades mecánicas básicas (77%) y eléctricas (70%), así como en seguridad (71%). Otros tipos de entrenamiento incluyen lubricación (51%) y motores, cajas de cambios y cojinetes (50%).

Tecnologías: Las tecnologías más comunes que utilizan las instalaciones para monitorear / administrar el mantenimiento son CMMS (50%), hojas de cálculo / programas internos (47%) y registros en papel de las rondas de mantenimiento (46%).

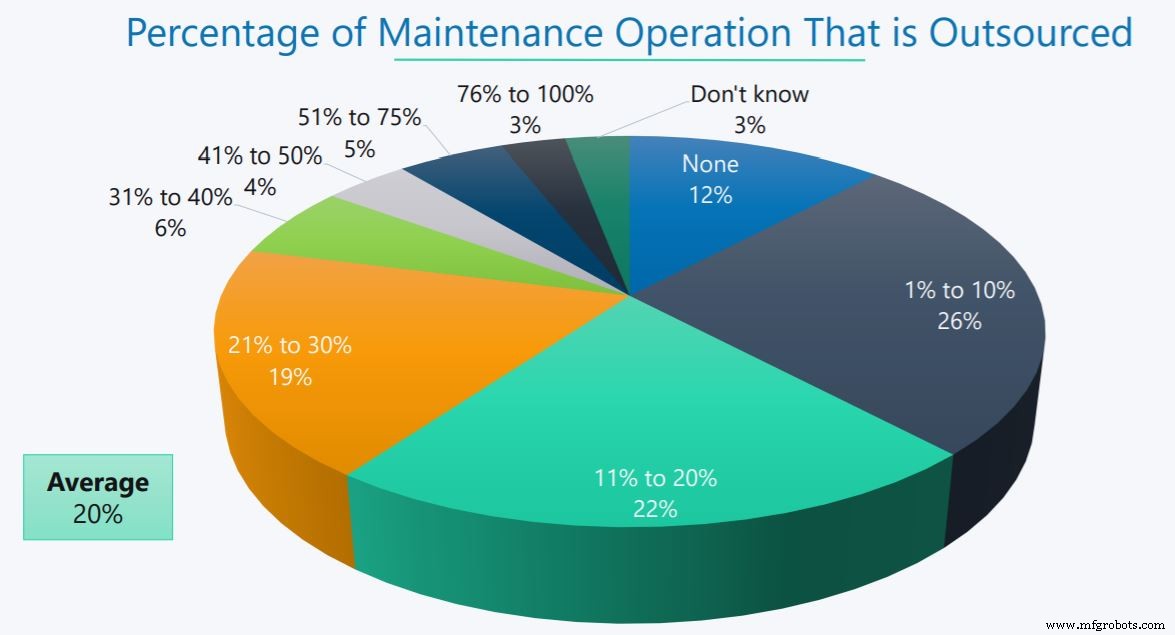

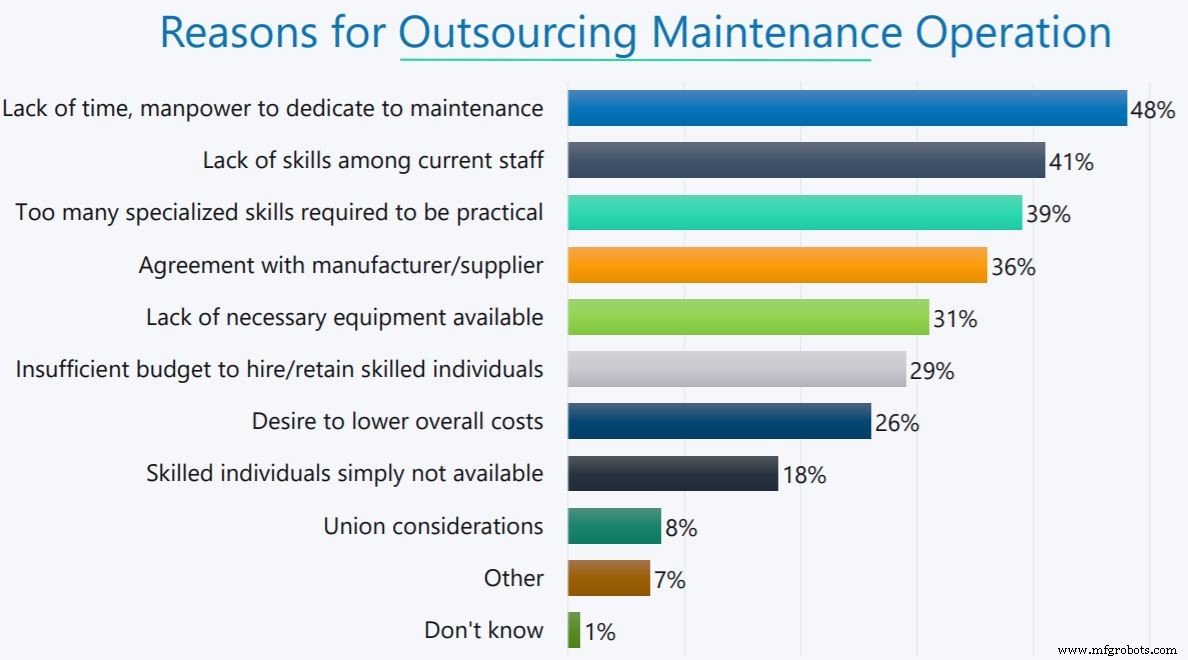

Subcontratación: La instalación promedio subcontrata el 20% de sus operaciones de mantenimiento industrial. Las causas principales son la falta de habilidades entre el personal actual y la falta de tiempo y recursos para el mantenimiento.

Cómo se ve el futuro

La implementación futura de los sistemas de mantenimiento verá una mayor integración de los sistemas comerciales y técnicos, con un uso más inteligente de los datos recopilados. Protegerán a los usuarios contra el cambio de personal, con la pérdida inherente de su aprendizaje, y permitirán elecciones mejor informadas para los tomadores de decisiones. El uso de sistemas y sensores tan amplios permitirá una gran recopilación de datos, lo que inevitablemente generará desafíos con la gestión de datos. Esto requerirá personas excepcionalmente capacitadas para ejecutar, mantener y administrar estos sistemas y datos, lo que puede seguir siendo un problema si hay una falta de talento técnico disponible. La captación de aquellos con este conocimiento especializado y la formación de nuevas personas seguirá siendo fundamental para la explotación del mantenimiento avanzado.

A lo largo de la historia del mantenimiento, siempre ha tenido la misma definición. Es la gestión, el control y la ejecución lo que garantizará que se logren los niveles de diseño de disponibilidad y rendimiento de los activos para cumplir con los objetivos comerciales. El problema que está impulsando la evolución del mantenimiento es que los objetivos comerciales varían a lo largo del tiempo. Han cambiado continuamente y continuarán en el futuro. Solo entendiendo los problemas subyacentes que impulsan este cambio estaremos mejor preparados para especular sobre el futuro de la industria del mantenimiento.

Para descargar el informe sobre el estado del mantenimiento industrial de 2020, haga clic aquí.

Mantenimiento y reparación de equipos

- La evolución de la práctica de mantenimiento

- Elimine las conjeturas de las decisiones de mantenimiento

- La revolución de la modernización industrial

- 3 llaves para alquiler y mantenimiento de equipos industriales

- La importancia del mantenimiento de equipos en la fabricación

- La importancia del mantenimiento de rutina en el equipo

- Cómo mantener su equipo de fabricación industrial

- 5 consejos sobre mantenimiento industrial

- Guía de servicio y mantenimiento de equipos industriales

- La importancia del mantenimiento adecuado de los equipos de construcción

- El valor de un programa de mantenimiento preventivo para equipos industriales