Una nueva preparación hidrotermal en un solo paso de catalizadores de oxidación diesel Ru / SnxTi1 − xO2 y su desempeño a baja temperatura

Resumen

El rutilo Sn x Ti 1− x O 2 ( x =0, 0,33, 0,5, 0,67, 1) La solución sólida se sintetizó mediante un método hidrotermal de una etapa, en el que se utilizaron titanato de tetrabutilo y cloruro de estaño (IV) pentahidratado como materias primas. Una serie de Ru / Sn x Ti 1− x O 2 luego se prepararon mediante el proceso de impregnación en RuCl 3 para investigar el rendimiento y la estabilidad de CO y C 3 H 8 oxidación. Estos catalizadores se caracterizaron mediante XRD, N 2 adsorción-desorción, FT-IR, TEM, XPS, H 2 -TPR y O 2 -Técnicas de DPD. El efecto de la relación molar Sn / Ti y la condición hidrotermal sobre el rendimiento de oxidación catalítica a baja temperatura y la estabilidad de Ru / Sn x Ti 1− x O 2 fue investigado. Los resultados indicaron que Ru / Sn 0.67 Ti 0.33 O 2 El catalizador mostró una excelente actividad y estabilidad a bajas temperaturas. La conversión de CO alcanzó el 50% a 180 ° C y el 90% a 240 ° C. Además, el C 3 H 8 la conversión alcanzó el 50% a 320 ° C, la conversión completa de C 3 H 8 realizado a 500 ° C, y no ocurre desactivación después de 12 h de reacción catalítica. La excelente actividad a baja temperatura y estabilidad del Ru / Sn 0.67 Ti 0.33 O 2 se atribuyeron a los siguientes factores. En primer lugar, los resultados de XRD mostraron que Sn 4+ se introdujo con éxito en la red de TiO 2 para reemplazar Ti 4+ formando una solución sólida homogénea (que contiene –Sn 4+ –O – Ti 4+ - especie), que era consistente con TEM y N 2 resultados de adsorción-desorción. La introducción de Sn podría suprimir el crecimiento de cristales de anatasa y promover la formación de la fase de rutilo, y esta transición de fase fue útil para mejorar la actividad a baja temperatura de los catalizadores. En segundo lugar, las imágenes TEM mostraron que las nanopartículas ultrafinas de Ru (~ 5 nm) se dispersaron en Sn 0.67 Ti 0.33 O 2 apoyo, lo que sugiere que la formación de Sn x Ti 1− x O 2 La solución sólida resultó beneficiosa para la dispersión de las partículas de Ru.

Antecedentes

Los motores diesel se aplican ampliamente en el campo del transporte, la minería y la maquinaria de ingeniería debido a estas ventajas de bajo consumo de combustible, alta eficiencia térmica y buena estabilidad [1]. Sin embargo, el monóxido de carbono (CO), los hidrocarburos no quemados (HC), varios óxidos de nitrógeno (NO x ), y el material particulado (PM) en los gases de escape de los vehículos diésel han causado una grave amenaza para el medio ambiente ecológico y la salud humana [2, 3]. Además, las estrictas leyes y regulaciones ambientales han impulsado los avances recientes en las tecnologías de control de emisiones de diesel. Un sistema de postratamiento de escape integrado que consta de catalizador de oxidación diésel (DOC), reducción catalítica selectiva (SCR) y filtro de partículas diésel catalizado (DPF) se ha utilizado ampliamente para purificar los escapes de diésel. Las funciones del DOC en el sistema de postratamiento son convertir CO, HC y NO en CO 2 , H 2 O y NO 2 , el NO 2 siendo utilizado como materia prima para la posterior eliminación de NO x reacción para promover la reacción SCR. Además, también podría oxidar la fracción orgánica soluble (SOF) para disminuir las emisiones de PM. La emisión excesiva de HC se debe a la combustión incompleta de HC durante el arranque en frío de los vehículos diésel. Por lo tanto, los catalizadores deben encenderse rápidamente a bajas temperaturas [4]. Actualmente, los catalizadores de metales nobles (como Pt, Pd y Rh) soportados sobre materiales u óxidos de carbono (como TiO 2 , Al 2 O 3 , Director ejecutivo 2 y ZrO 2 ) son catalizadores de oxidación diésel comercializados con buen rendimiento para la oxidación catalítica de CO, NO y HC. Sin embargo, existen inconvenientes para los catalizadores comercializados, tales como baja estabilidad térmica, fuerte autoinhibición por CO y alto costo [5].

Ru y RuO x Los catalizadores se aplican ampliamente en la oxidación de CO [6], metano [7] y clorobenceno [8]. Es importante destacar que los catalizadores de Ru tienen una excelente actividad a baja temperatura y resistencia al veneno [8,9,10,11]. Pero Ru y RuO x se sinterizan fácilmente, lo que reduce la exposición de los sitios activos [12]. Por lo tanto, los catalizadores de Ru deben apoyarse en un portador para evitar su sinterización y mejorar la actividad catalítica.

TiO 2 ha sido ampliamente utilizado para purificar los escapes de diesel. RuO x y fase rutilo TiO 2 tienen una constante de celosía similar, y el rutilo TiO 2 en Ru / TiO 2 Los catalizadores juegan un papel importante en la estabilización de RuO x partículas durante el proceso de calcinación en comparación con RuO x soportado por anatasa catalizadores. Por lo tanto, RuO x puede estar muy disperso en la superficie de TiO 2 . Además, existe un efecto sinérgico entre RuO x y TiO 2 , que es beneficioso para mejorar la capacidad redox de Ru / TiO 2 [13,14,15,16,17,18]. Para mejorar aún más la estabilidad térmica, la dispersión de los componentes activos y la transformación de la anatasa en la fase de rutilo, muchos estudios han introducido Sn 4+ en TiO 2 para formar Sn x Ti 1− x O 2 solución sólida. Huang y col. [16] encontró que la introducción de Sn 4+ en TiO 2 la celosía podría mejorar la estabilidad de CuO / Ti x Sn 1− x O 2 catalizadores y dispersión de CuO. Bai et al. [17] indicaron Sn 4+ mejoró significativamente la estabilidad térmica de TiO 2 . Mehraz y col. [18] encontró dopaje Sn 4+ promovió la transición de fase de TiO 2 de anatasa a rutilo.

Investigaciones anteriores se han centrado en la preparación de catalizadores de oxidación diesel mediante el método de coprecipitación, el método sol-gel y la reacción en fase sólida [5, 6, 15, 19, 20]. Yang y col. [19] preparó el Pt / TiO 2 catalizadores mediante el método de coprecipitación y descubrió que la conversión de CO y C 3 H 6 sólo alcanza el 50% a 232 ° C. Li y col. [15] TiO 2 sintetizado –SnO 2 nanocompuesto por el método sol-gel y sugirió que la conversión de TiO 2 –SnO 2 a CO fue del 90% a 260 ° C. Sharif y col. [6] preparó Ru / [Ca 24 Al 28 O 64 ] 4+ (O 2− ) 2 a través de la reacción de estado sólido y mostró que la conversión de Ru / [Ca 24 Al 28 O 64 ] 4+ (O 2− ) 2 a CO fue solo del 82% a 240 ° C debido a la menor dispersión de Ru. Por lo tanto, existen desafíos críticos que permanecen en la actividad a baja temperatura de los catalizadores de oxidación diesel y aún se necesitan muchos esfuerzos para eliminar el CO y los HC causados en el arranque en frío del diesel. Además, la investigación actual [8, 16, 19, 21, 22] se centra principalmente en la preparación de catalizadores de DOC mediante métodos de coprecipitación y sol-gel, que tiene un tamaño de grano pequeño, pero las muestras tienen poca cristalinidad y múltiples fases cristalinas; además, se requiere el proceso de tratamiento térmico posterior de la mezcla mediante el método de coprecipitación. Se adopta un tratamiento hidrotermal en el proceso de preparación para evitar los procesos de calcinación seguidos tradicionalmente y la formación de agregaciones duras de los catalizadores, lo que podría mejorar la actividad catalítica a baja temperatura [23]. Sin embargo, faltan estudios sistemáticos y completos sobre el método hidrotermal de un solo paso [24, 25].

Por lo tanto, informamos que RuO x partículas compatibles con Sn 4+ -TiO modificado 2 por el método hidrotermal de un paso fueron excelentes catalizadores de oxidación de CO y HC con una actividad y estabilidad prometedoras a baja temperatura. Una serie de Sn x Ti 1− x O 2 ( x =0, 0,33, 0,5, 0,67, 1) se prepararon soluciones sólidas mediante el método hidrotermal de una sola etapa. Ru / Sn x Ti 1− x O 2 luego se prepararon mediante impregnación de Sn x Ti 1− x O 2 con RuCl 3 para oxidar CO y C 3 H 8 . El efecto de las temperaturas hidrotermales, el tiempo hidrotermal, las temperaturas de calcinación y las relaciones molares de Sn / Ti de Ru / Sn x Ti 1− x O 2 Se investigaron los catalizadores para mejorar la actividad y la estabilidad a baja temperatura.

Método

Materiales

Cloruro de estaño (IV) pentahidratado (SnCl 4 · 5H 2 O) se compró a Guangdong Kehua Stock Corporation, titanato de tetrabutilo (C 16 H 36 O 4 Ti) se compró en la fábrica de reactivos químicos Tianjin Kemiou, y cloruro de rutenio (III) anhidro, RuCl 3 , (37% Ru p / p) se compró de Aladdin.

Preparación de catalizadores

Sn x Ti 1− x O 2 La solución sólida se preparó mediante el método hidrotermal de una sola etapa. Las determinadas cantidades de SnCl 4 · 5H 2 O y C 16 H 36 O 4 El Ti se disolvió en 200 mL de agua desionizada y 10 mL de etanol anhidro, respectivamente; luego, C 16 H 36 O 4 Solución de etanol de ti y SnCl 4 · 5H 2 Se mezcló una solución acuosa mientras se agitaba a temperatura ambiente durante 0,5 h. La mezcla homogénea se puso en un autoclave de 250 mL a 180 ° C durante 24 h. Después de eso, la solución mezclada se centrifugó lavando con agua desionizada y etanol varias veces hasta que no hubo residuos de Cl - , y luego se secó a 80 ° C durante la noche en el horno. Posteriormente, se obtuvieron productos sólidos de color amarillo claro, denominados Sn x Ti 1− x O 2 . SnO 2 y TiO 2 se obtuvieron mediante métodos de preparación similares, respectivamente.

Ru / Sn x Ti 1− x O 2 Los catalizadores se prepararon mediante impregnación de Sn x Ti 1− x O 2 con una solución acuosa que incluye 1,0% en peso de RuCl 3 . Estas muestras se agitaron ultrasónicamente durante 2 hy se secaron a 80 ° C durante 12 h, y luego se calcinaron a 400 ° C durante 3 h (la velocidad de calentamiento es 3 ° C / min). El polvo obtenido se denominó Ru / Sn x Ti 1− x O 2 .

Rendimiento catalítico

Las actividades de los catalizadores se evaluaron en un reactor de cuarzo de lecho fijo con un calentador eléctrico. Los gases reactivos simuladores contenían una mezcla de 3000 ppm de CO, 600 ppm de C 3 H 8 , 600 ppm de NO, 50 ppm de SO 2 , 7% O 2 y N 2 equilibrio a una velocidad espacial de gas de 60.000 ml g −1 h −1 . El caudal de gas se reguló mediante controladores de caudal másico. La temperatura del lecho fijo se probó mediante un termopar K de 0,5 mm que se colocó en el medio de los canales centrales. La salida CO y C 3 H 8 se midieron con un analizador de gases de combustión KM9106 (Kane International Limited, Gran Bretaña). La conversión ( X ) de CO y C 3 H 8 se calculó utilizando la siguiente ecuación:

$$ X =\ frac {c _ {\ mathrm {in}} - {c} _ {\ mathrm {out}}} {c _ {\ mathrm {in}}} \ times 100 \% $$donde c en es la concentración inicial de CO o C 3 H 8 y c fuera es el instantáneo de CO o C 3 H 8 a la temperatura de reacción; T 50 se denota como el índice de actividad catalítica a baja temperatura.

Caracterización del catalizador

Los patrones de difracción de rayos X (XRD) de las muestras se realizaron mediante difracción de rayos X de potencia en un difractómetro BRUKER D8 ADVANCE equipado con una cámara de alta temperatura utilizando radiación Cu Kα (0,15418 nm). El tubo de rayos X se hizo funcionar a una fuente de energía de 40 kV × 40 mA.

Las áreas superficiales de Brunauer-Emmett-Teller (BET) se ensayaron mediante adsorción de nitrógeno a 77 K en un aparato de adsorción Micromeritics ASAP2020; el área de superficie específica y la distribución de poros se calcularon mediante los métodos BET y BJH, respectivamente. Estas muestras se desgasificaron al vacío a 300 ° C durante 4 h antes de cada análisis.

Se examinó la espectroscopia de infrarrojos por transformada de Fourier (FT-IR) utilizando un espectrómetro Nicolet is5 a una resolución espectral de 4,0 cm −1 . Los polvos se comprimieron en una oblea autoportante (aproximadamente 15 mg, 12 mm de diámetro). La oblea se pretrató con N 2 a 300 ° C durante 1 h. Después de enfriar a temperatura ambiente, se registró el espectro de muestras.

Las imágenes de microscopía electrónica de transmisión (TEM) de estas muestras se obtuvieron mediante un instrumento Tecnai G2 F20 a un voltaje de aceleración de 200 kV. Las muestras se molieron, se dispersaron en etanol y se depositaron en rejillas de cobre recubiertas de carbón antes de la observación.

El análisis de espectroscopía de fotoelectrones de rayos X (XPS) se realizó en un espectrómetro ESCALAB250Xi, utilizando radiación monocromática de Al Kα (1486,6 eV) a una potencia de aceleración de 15 kW. Los espectros de muestra obtenidos se corrigieron utilizando C1s (284,6 eV) como estándar de referencia interno.

H 2 -reducción programada por temperatura (H 2 -TPR) se realizaron experimentos en un reactor de cuarzo conectado a un detector de conductividad térmica (TCD) con H 2 (6,9% vol.%) - Mezcla de Ar (30 mL / min) como reductor. Antes de la reacción, la muestra (50 mg) se pretrató en N 2 a 300 ° C durante 1 hora y luego se enfrió a temperatura ambiente. La TPR comenzó desde la temperatura ambiente hasta la temperatura objetivo a una velocidad de 10 ° C / min.

Desorción de oxígeno programada por temperatura (O 2 -TPD) se llevaron a cabo experimentos utilizando el mismo dispositivo que H 2 -TPR. El catalizador gastado (50 mg) se pretrató a 300 ° C durante 1 h con un flujo de Ar a 30 ml / min. Luego, la adsorción de oxígeno se llevó a cabo bajo un O 2 –Mezcla de Ar (20% O 2 vol. %) a 500 ° C durante 0,5 h. Después de enfriar a temperatura ambiente, el sistema se purgó en Ar (30 ml / min) durante 1 h. Después del tratamiento, la temperatura se elevó a la temperatura objetivo (10 ° C / min).

La espectroscopia infrarroja (IR) in situ de la adsorción de CO se recogió en un espectrómetro Nicolet 5700 FT-IR con una resolución espectral de 4,0 cm −1 . La adsorción de CO se realizó exponiendo una oblea autoportante de catalizador (aproximadamente 15 mg) y se montó en una cámara comercial de ambiente controlado (HTC-3). Las muestras se expusieron a una corriente controlada de CO-Ar (10% de CO por volumen) a una velocidad de 5.0 mL / min durante 40 min. Los espectros se registraron a varias temperaturas objetivo a una velocidad de 10 ° C / min desde la temperatura ambiente hasta 300 ° C.

Resultados y discusión

Actividad catalítica y estabilidad

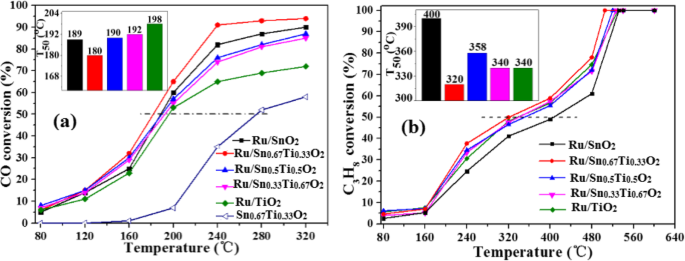

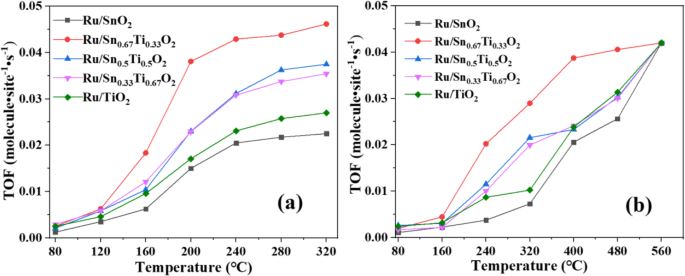

La Figura 1 muestra las actividades catalíticas de CO y C 3 H 8 oxidación en Ru / Sn x Ti 1− x O 2 catalizadores en las condiciones óptimas de preparación (Fig. S1, S2 y S3) de temperatura hidrotermal a 180 ° C, tiempo hidrotermal a las 24 h, y temperatura de calcinación a 400 ° C. Se puede ver que los rendimientos catalíticos de Ru / Sn x Ti 1− x O 2 los catalizadores aumentaron en primer lugar y luego tendieron a estabilizarse con el aumento de la temperatura de reacción. Cuando la relación molar de Sn / Ti es 2/1, la T 50 de Ru / Sn 0.67 Ti 0.33 O 2 para oxidar CO y C 3 H 8 es 180 ° C y 320 ° C, respectivamente, que es una temperatura de reacción más baja que otras relaciones molares de Sn / Ti. La conversión de CO alcanzó el 90% a 240 ° C y la conversión completa de C 3 H 8 podría lograrse a 500 ° C en Ru / Sn 0.67 Ti 0.33 O 2 Catalizador. El rendimiento catalítico de cada muestra se normalizó con respecto a los átomos de Ru en la superficie y se expresó en términos de frecuencia de rotación (TOF), como se muestra en la Fig. 2. El valor de TOF para Ru / Sn 0.67 Ti 0.33 O 2 fue el más alto entre todas las muestras a cualquier temperatura de reacción. Se atribuye al Ru altamente disperso en la superficie de Sn 0.67 Ti 0.33 O 2 , y el componente activo Ru tiene una fuerte interacción con el portador Sn 0.67 Ti 0.33 O 2 [22, 26]. Sharif y col. [6] informó que la conversión de Ru / [Ca 24 Al 28 O 64 ] 4+ (O 2− ) 2 a CO fue solo del 82% a 240 ° C. Murayama y col. [27] informó que la conversión de Au / Nb 2 O 5 y Au / SiO 2 a CO fue 55% y 38%, respectivamente, a 250 ° C. En comparación con otras publicaciones [27, 28], cuando la relación molar de Sn / Ti es 2/1, se puede lograr una mayor conversión de CO a una temperatura más baja en este estudio. Okal y col. [29] informó que el T 50 de CH 4 oxidado por Ru / ZnAl 2 O 4 catalizadores fue de 480, 500 y 540 ° C, cuando la carga de Ru fue de 0,5% en peso, 1,0% en peso y 4,5% en peso, respectivamente. Wilburn y col. [30] informó que el T 50 de CH 4 oxidación superior a 0.3Pd – 0.7Pt / γ – Al 2 O 3 el catalizador era 360 ° C. Las actividades catalíticas de diferentes catalizadores para CO y C 3 H 8 oxidación se muestran en la Tabla S1 y la Tabla S2. Transformación completa de C 3 H 8 se puede lograr a una temperatura más baja en este trabajo. La relación molar óptima de Sn / Ti es 2/1, lo cual es consistente con la actividad del CO. Del análisis anterior, se puede concluir que la conversión de CO y C 3 H 8 se ve muy afectado por la relación molar de Sn / Ti. Cuando la relación molar de Sn / Ti es 2/1, la T 50 de Ru / Sn 0.67 Ti 0.33 O 2 a CO y C 3 H 8 es 180 ° C y 320 ° C, respectivamente. Cuando la temperatura de reacción es de 240 ° C, la conversión de CO puede alcanzar el 90% y la conversión completa de C 3 H 8 se puede lograr cuando la temperatura de reacción es de 500 ° C.

Efecto de diferentes relaciones molares de Sn / Ti sobre Ru / Sn x Ti 1− x O 2 oxidación catalítica de CO ( a ) y C 3 H 8 ( b )

TOF de temperatura de reacción para CO ( a ) y C 3 H 8 ( b ) oxidación sobre varios catalizadores

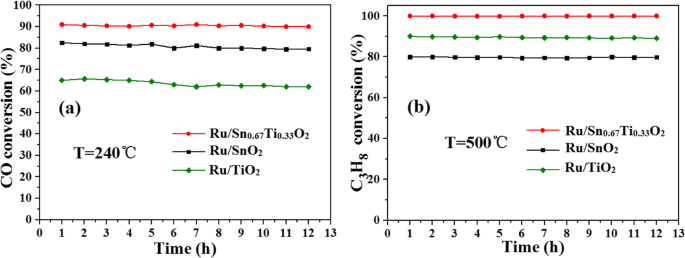

La estabilidad de CO y C 3 H 8 se investigó en la Fig. 3, bajo temperatura hidrotermal a 180 ° C, tiempo hidrotermal a 24 h, y temperatura de calcinación a 400 ° C (Fig. S1, S2 y S3). La conversión de CO alcanzó el 90% a 240 ° C y la conversión completa de C 3 H 8 podría lograrse a 500 ° C. Curiosamente, Ru / Sn 0.67 Ti 0.33 O 2 el catalizador se inactiva básicamente después de una reacción catalítica de 12 h; sin embargo, la actividad de Ru / TiO 2 y Ru / SnO 2 los catalizadores disminuyeron levemente con el aumento del tiempo en que oxidaron el CO. El fenómeno indica que la formación de Sn x Ti 1− x O 2 La solución sólida no solo puede mejorar la actividad de los catalizadores, sino también aumentar la estabilidad. Se atribuye que Ru está muy disperso en la superficie de Sn 0.67 Ti 0.33 O 2 ; existe una fuerte interacción entre el componente activo Ru y el portador Sn 0.67 Ti 0.33 O 2 [26].

La estabilidad de Ru / Sn x Ti 1− x O 2 CO catalítico ( a ) y C 3 H 8 ( b )

Caracterización del catalizador

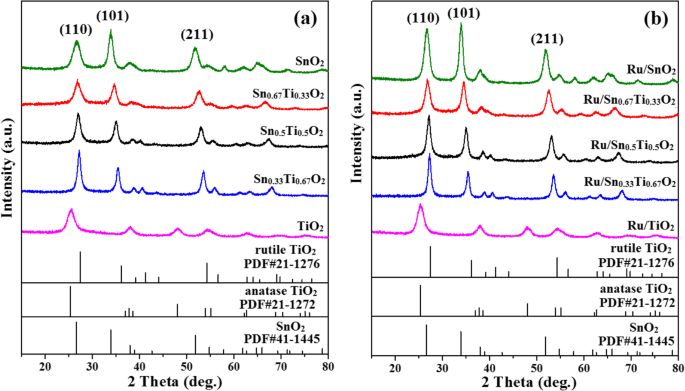

Propiedades de textura de Sn x Ti 1− x O 2 Soporta y Ru / Sn x Ti 1− x O 2 Catalizadores

La Figura 4 muestra los patrones XRD de Sn x Ti 1− x O 2 solución sólida y Ru / Sn x Ti 1− x O 2 catalizadores. Se observan picos típicos de estructura anatasa en el TiO 2 (25,78 °) y Ru / TiO 2 (25,67 °) muestras con tamaños de grano de aproximadamente 4 nm y 5,5 nm (Tabla 1), respectivamente. Una transición de fase de anatasa a rutilo apareció con la introducción de Sn. Los picos de difracción de Ru no se observan, lo que indica que Ru está muy disperso en Sn x Ti 1− x O 2 superficie o más allá del límite de detección de XRD [31]. Además, los picos de difracción de Sn x Ti 1− x O 2 y Ru / Sn x Ti 1− x O 2 moverse gradualmente a ángulos más bajos con un contenido de Sn creciente, lo que sugiere que el espaciado interplanar d aumenta según la ecuación de Bragg, 2 d pecado θ = nλ . Esto es consistente con el aumento en los parámetros de la red tetragonal ( a y c ) en la Tabla 1, que se atribuye a la sustitución de un radio iónico mayor Sn 4+ (0,071 nm) para Ti 4+ (0,068 nm). Los resultados sugieren el Sn 4+ se ha dopado con éxito en el TiO 2 celosía para formar un uniforme (–Sn 4+ –O – Ti 4+ -) solución sólida manteniendo la estructura de la fase de rutilo, lo que concuerda con algunos estudios previos [5, 18].

Patrones XRD de Sn x Ti 1− x O 2 apoya ( a ) y Ru / Sn x Ti 1− x O 2 catalizadores ( b )

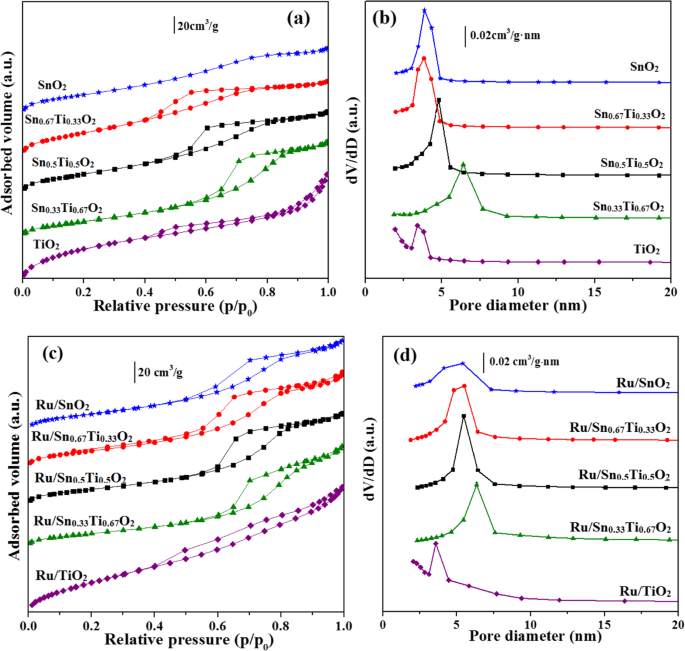

Para determinar las propiedades de textura de las muestras, el N 2 Se utilizó la técnica de adsorción-desorción. El N 2 Las isotermas de adsorción-desorción y las correspondientes curvas de distribución del diámetro de poro de estas muestras se muestran en la Fig. 5. El N 2 isotermas de adsorción-desorción de SnO 2 pertenecen claramente al tipo II; otros son de tipo IV clásico según la clasificación IUPAC y presentan un bucle de histéresis del complejo H2 en un p / p 0 rango de 0.4-0.95, que es una característica común del material mesoporoso (Fig. 5a, c) [17, 32]. La existencia de estos mesoporos es una razón importante de la gran superficie específica de los catalizadores [33]. Todo Sn x Ti 1− x O 2 soportes y Ru / Sn x Ti 1− x O 2 Los catalizadores exhibieron una distribución estrecha de poros de tamaño pequeño (3-8 nm), especialmente el Sn 0.67 Ti 0.33 O 2 soporte y Ru / Sn 0.67 Ti 0.33 O 2 catalizadores, con el diámetro de poro distribuido principalmente uniformemente alrededor de 5 nm (Fig. 5b, d). Este fenómeno sugirió que una cantidad adecuada de Sn puede debilitar el coeficiente de difusión de la superficie catalítica y obstaculizar indirectamente la aglomeración de los cristalitos [17].

N 2 isotermas de adsorción-desorción de Sn x Ti 1− x O 2 ( a ) y Ru / Sn x Ti 1− x O 2 ( c ) la distribución del tamaño de los poros de Sn x Ti 1− x O 2 ( b ) y Ru / Sn x Ti 1− x O 2 ( d )

Las propiedades de textura de Sn x Ti 1− x O 2 soportes y Ru / Sn x Ti 1− x O 2 los catalizadores se enumeran en la Tabla 1. El área superficial específica y la distribución de poros se calcularon mediante el método BET y BJH. Tanto el área de superficie específica como el volumen de poros de Sn 0.67 Ti 0.33 O 2 son 156,5 m 2 g −1 y 0,17 cm 3 g −1 , respectivamente. Pero tanto el área de superficie específica como el volumen de poros del Ru / Sn 0.67 Ti 0.33 O 2 catalizador se reducen en comparación con el Sn 0,67 Ti 0.33 O 2 soporte, lo que indica que Ru cargado en el Sn 0.67 Ti 0.33 O 2 superficie. Además, el Ru / Sn 0.67 Ti 0.33 O 2 el catalizador se sinteriza y la estructura de poros abiertos colapsa para formar poros obstruidos durante el proceso de calcinación a alta temperatura [31]. Sin embargo, Ru / Sn 0.67 Ti 0.33 O 2 aún mantiene una superficie específica mayor (83,3 m 2 g −1 ) y un diámetro de poro más pequeño (5,3 nm) en comparación con otras muestras de rutilo como Ru / Sn 0,33 Ti 0,67 O 2 , Ru / Sn 0.5 Ti 0.5 O 2 y Ru / SnO 2 .

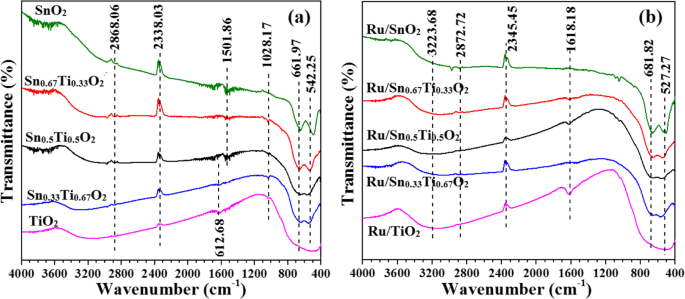

La Figura 6 muestra los espectros FT-IR de Sn x Ti 1− x O 2 soportes y Ru / Sn x Ti 1− x O 2 catalizadores. Todas las muestras presentan picos de vibración similares en posiciones de número de onda análogas. La adsorción alrededor de 3223,68 cm −1 se debe a la presencia de grupos hidroxilo en la superficie vecinos de los lugares vacantes de oxígeno [34, 35]. Las bandas de 1501,86–1618,18 cm −1 pertenecen al pico de vibración angular del agua. El pico de vibración de estiramiento simétrico del oxígeno de la red aparece a 1028,17 cm −1 . La banda de 527,27–681,2 cm −1 puede atribuirse al pico de vibración de estiramiento de TiO 2 o SnO 2 [34]. Comparado con Sn x Ti 1− x O 2 admite, Ru / Sn x Ti 1− x O 2 el espectro se amplía, lo que indica que el componente activo Ru y el soporte Sn x Ti 1− x O 2 tienen alguna interacción, lo que resulta en defectos superficiales de los catalizadores [36, 37].

Espectros FT-IR del Sn x Ti 1− x O 2 apoya ( a ) y Ru / Sn x Ti 1− x O 2 catalizadores ( b )

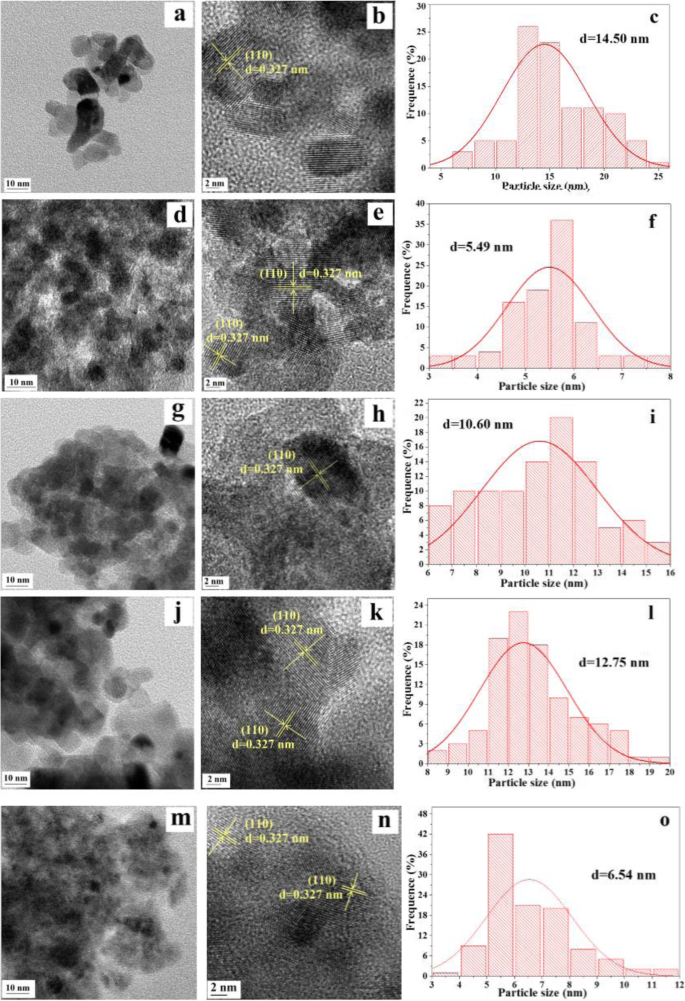

Morfología de catalizadores

TEM de baja y alta resolución, imágenes HRTEM y la distribución del tamaño de partículas de Ru / Sn x Ti 1− x O 2 se exhiben en la Fig. 7. Con base en la observación de las imágenes TEM presentadas en la Fig. 7a, d, g, jym, encontramos que todas las muestras están compuestas por partículas bien definidas con formas irregulares y estructura mesoporosa desordenada, que está formado por la aglomeración de las nanopartículas [38]. Además, se puede ver que el Ru / Sn 0.67 Ti 0.33 O 2 muestra tiene el mayor grado de aglomeración debido al tamaño de grano más pequeño entre estas muestras. De las imágenes HRTEM (Fig. 7b, e, h, k, n), solo hay un tipo de franjas de celosía con 0.327 nm, que es compatible con el plano (110) de estas muestras. Además, encontramos que las franjas de celosía de TiO 2 y SnO 2 no se observan, lo que se atribuye a Sn 4+ habiendo sido dopado con éxito en la red de TiO 2 para formar un Sn x homogéneo Ti 1− x O 2 solución sólida [39]. Los resultados son consistentes con XRD. La distribución del tamaño de las partículas de Ru (Fig. 7c, f, i, l, o) muestra que los tamaños aproximados de las partículas de Ru variaron de 3 a 20 nm. La introducción de Sn 4+ podría disminuir efectivamente el tamaño de las partículas de Ru y lograr una mayor dispersión en el Sn x Ti 1− x O 2 superficie. En comparación con otras muestras, la distribución del tamaño de partículas de Ru de Ru / Sn 0.5 Ti 0.5 O 2 la muestra era más ancha (<13 nm), lo que puede deberse a la interacción entre (–Sn 4+ –O – Ti 4+ -) especies y Ru [26]. El Ru / Sn 0.67 Ti 0.33 O 2 El catalizador tiene una mejor dispersión de Ru y un tamaño de partícula más pequeño (5,49 nm) entre todas las muestras.

TEM, imágenes HRTEM y la distribución del tamaño de partículas de a , b , c Ru / SnO 2 ; d , e , f Ru / Sn 0,67 Ti 0.33 O 2 ; g , h , yo Ru / Sn 0.5 Ti 0.5 O 2 ; j , k , l Ru / Sn 0,33 Ti 0,67 O 2 ; y m , n , o Ru / TiO 2

Propiedades de superficie de los catalizadores

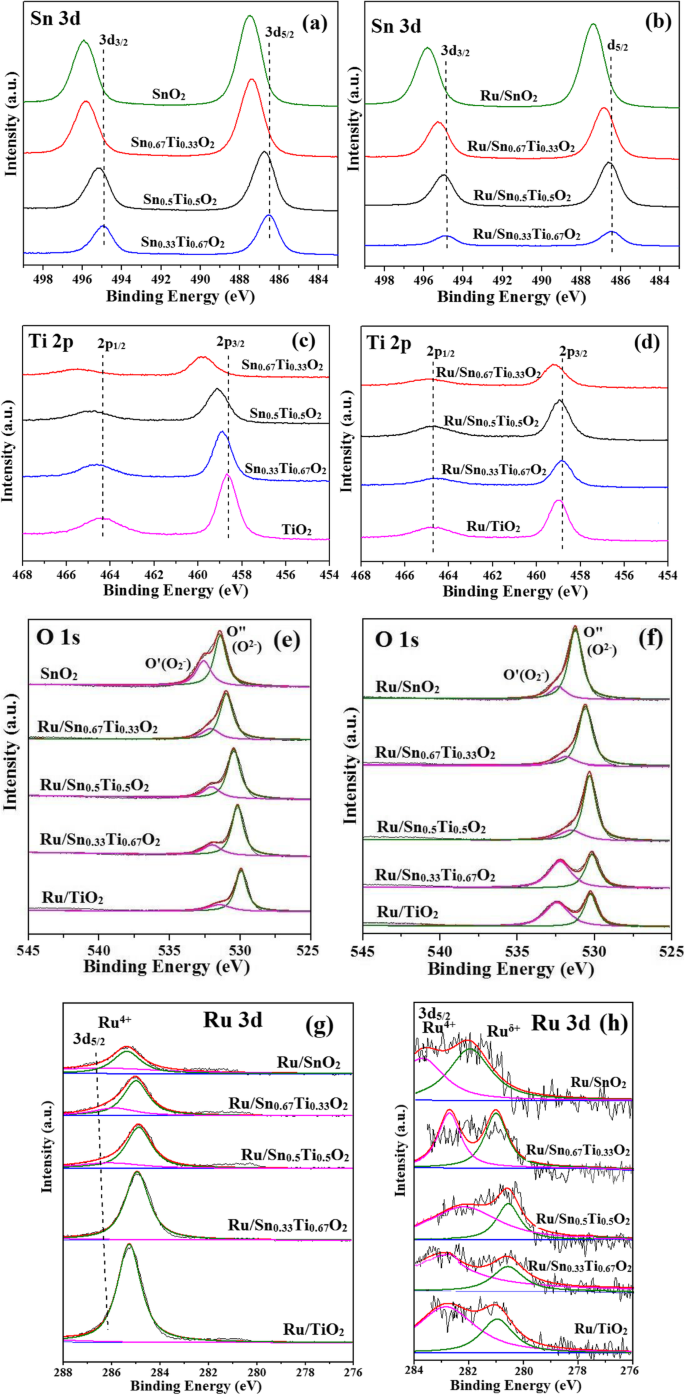

Para determinar aún más los estados elementales y la composición de la superficie, se llevó a cabo un análisis XPS. La Figura 8 muestra los espectros XPS de Sn 3d, Ti 2p, O 1s y Ru 3d para Sn x Ti 1− x O 2 soportes y Ru / Sn x Ti 1− x O 2 catalizadores. Los valores de energía de enlace XPS del Sn 3d 3/2 y Sn 3d 5/2 se observan a 486,6 a 487,5 eV y 494,9 a 496,1 eV, respectivamente, que son característicos de Sn 4+ especies en Sn x Ti 1− x O 2 admite o Ru / Sn x Ti 1− x O 2 catalizadores. Curiosamente, la energía de enlace de Sn 3d 3/2 y Sn 3d 5/2 cambiado a valores más altos después de la introducción de Sn 4+ , lo que indica algunos de los Sn 4+ reemplace el Ti 4+ sitios y tienen una fuerte interacción con TiO 2 , que está de acuerdo con XRD. Además, las vacantes de oxígeno pueden ser creadas por el valor menor Sn δ + [5]. Dos picos correspondientes a Ti 2p 3/2 y Ti 2p 1/2 se observan a 458,7–459,9 eV y 464,3–465,8 eV en los espectros XPS de Ti 2p, lo que sugiere que Ti 4+ y Ti 3+ existía en las muestras, y los valores de energía de enlace de Ti 2p 3/2 y Ti 2p 1/2 cambiado a valores de energía de enlace más altos con el aumento de Sn 4+ , lo que demuestra aún más la existencia de vacantes de oxígeno. Puede verse en la Tabla 3 que se observa que la relación molar Sn / Ti por XPS es ligeramente más alta que el cálculo teórico, lo que indica que Sn está enriquecido en la superficie de los catalizadores, lo que conduce a más vacantes de oxígeno. Debido a que la electronegatividad de Sn (1,96) es mayor que la de Ti (1,62), en otras palabras, la capacidad de captura de electrones de Sn es más fuerte que la de Ti, lo que provoca el equilibrio redox (Sn 4 + + Ti 3+ → Sn δ + + Ti 4+ ) desplazándose hacia la derecha [32].

Espectros XPS (Sn3d ( a , b ), Ti2p ( c , d ), O1s ( e , f ) y Ru3d ( g , h )) de Sn x Ti 1− x O 2 soportes y Ru / Sn x Ti 1− x O 2 catalizadores

Los espectros de alta resolución de la característica de ionización de O 1s son numéricamente consistentes con la característica gaussiana y se deconvolucionan en dos picos [5]. La energía de unión más alta (O ', 532.1 eV) es causada por el oxígeno quimisorbido que formó el (O 2 - , O - , o O 2 2− ) especies. Sin embargo, el O ”(529,9 eV) es el pico característico de O 2− en la superficie de óxidos metálicos. Curiosamente, la energía de enlace de O 1s cambió a valores más altos después de la adición de Sn 4+ .

Ru espectros 3d presentes Ru 4+ y menor valor Ru δ + . La señal de Ru 3d 5/2 se utiliza a menudo para analizar el estado de carga de la especie Ru, ya que otro Ru 3d 3/2 se superpone con C 1 en alrededor de 284,0 eV [40]. La energía de enlace de 282,0 a 283,5 eV se asigna a Ru 3d 5/2 , que correspondía a Ru 4+ . La energía de enlace más baja en alrededor de 280,2-281,7 eV se atribuye al estado más bajo Ru δ + y Ru δ + relación relativa en Ru / Sn 0,67 Ti 0.33 O 2 alcanza el 53,9%, superior a otros catalizadores. Se podría explicar que la fuerte interacción entre Sn 0.67 Ti 0.33 O 2 y Ru causó una mayor cantidad de especies de oxígeno reactivas en la superficie [26].

Los análisis de XPS y EDS se realizan para determinar la composición de la superficie y del volumen de las muestras, como se muestra en la Tabla 2. El análisis de Ru de superficie y de volumen muestra que Ru / Sn 0,67 Ti 0.33 O 2 tiene la superficie más alta Ru (0,69% en peso) y Ru a granel (0,40% en peso) entre todos los catalizadores, lo que indica que el componente activo Ru se distribuye más uniformemente en el Sn 0,67 Ti 0.33 O 2 soporte, y más especies de Ru ingresan al interno de Sn 0.67 Ti 0.33 O 2 para formar una fuerte interacción.

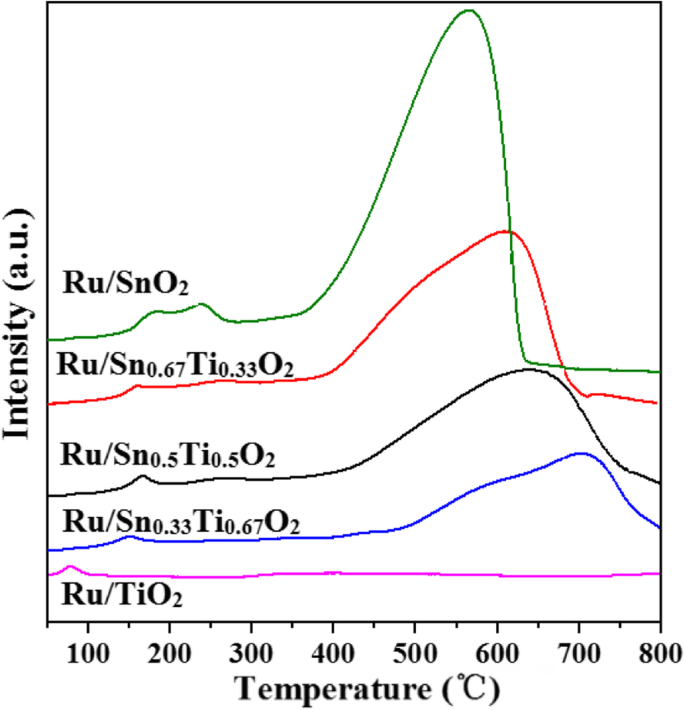

Para investigar más a fondo el rendimiento de reducción de Ru / Sn x Ti 1− x O 2 catalizadores, se realizan estudios de reducción de temperatura programada (Fig. 9). Las formas de estos H 2 -Los perfiles de TPR son casi idénticos. Los picos de reducción de Ru / Sn x Ti 1− x O 2 se dividen en dos partes:los picos de reducción de baja temperatura 80-270 ° C están asociados al estado inferior Ru δ + reducido de RuO 2 y una cantidad significativa de Sn 4+ que podría reducirse a una valencia menor Sn δ + o puede atribuirse a la reducción del oxígeno de la superficie [41], mientras que los picos de reducción de alta temperatura de 600–640 ° C están asociados a Sn 0 reducido de Sn δ + o la reducción del oxígeno a granel de los catalizadores [26, 42], que es consistente con los resultados de XPS. La temperatura de reducción de Ru / Sn x Ti 1− x O 2 se mueve hacia una temperatura más baja, los picos se ensanchan y H 2 el consumo aumenta con la adición de Sn, y el consumo de hidrógeno del H 2 -Las medidas de TPR se muestran en la Tabla 3. La dispersión de los componentes activos en la superficie de las muestras tiene un efecto significativo en la reducción del oxígeno de la superficie, y el hidrógeno podría activarse más fácilmente con una mayor dispersión de Pd, resultando en un aumento de H 2 consumo [43]. Por lo tanto, podemos inferir que la introducción de Sn aumentó significativamente la dispersión de Ru en el portador, lo que puede haber resultado de la formación de Sn x Ti 1− x O 2 solución sólida. Los resultados concuerdan bien con XRD y TEM. Porque la reducción de TiO 2 suele ser difícil de realizar a baja temperatura, no hay picos de TiO 2 reducción observada durante el H 2 -TPR de 50 a 800 ° C [15]. Sin embargo, el Ru / Sn 0.67 Ti 0.33 O 2 todavía exhibe un H 2 más alto consumo.

H 2 -Espectros de TPR de Ru / Sn x Ti 1− x O 2 catalizadores

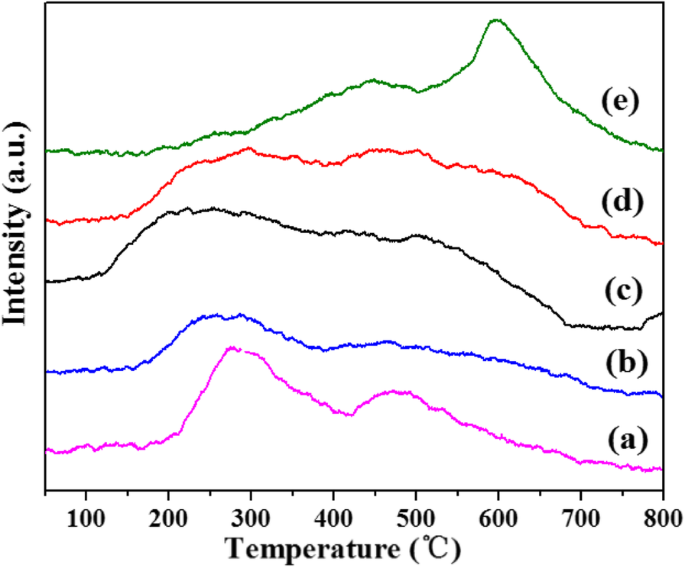

El O 2 -Experimentos TPD (Fig.10) de Ru / Sn x Ti 1− x O 2 se imponen muestras para conocer mejor la movilidad de la superficie y el oxígeno reticular. La señal a baja temperatura (<200 ° C) es atraída por la desorción del oxígeno quimisorbido en la superficie (O 2 - , O 2 2− , o O - especies); el pico principal centrado en 280 ° C o 500 ° C que se atribuye a la desorción de la especie de oxígeno estructural, y los picos por encima de 600 ° C son asignables a la desorción del oxígeno reticular (O 2 - ) especie [44]. La incorporación de Sn aumentó las especies de oxígeno adsorbidas y cambió a una temperatura más baja [45]. Los resultados indican que la incorporación de Sn mejoró la capacidad de activación de oxígeno de Ru / Sn x Ti 1− x O 2 muestras y la interacción entre los portadores Sn x Ti 1− x O 2 y componente activo Ru [46, 47].

O 2 -Espectrales TPD de Ru / TiO 2 ( a ), Ru / Sn 0,33 Ti 0,67 O 2 ( b ), Ru / Sn 0.5 Ti 0.5 O 2 ( c ), Ru / Sn 0,67 Ti 0.33 O 2 ( d ) y Ru / SnO 2 catálisis

CO y / o O 2 Interacción con estas muestras

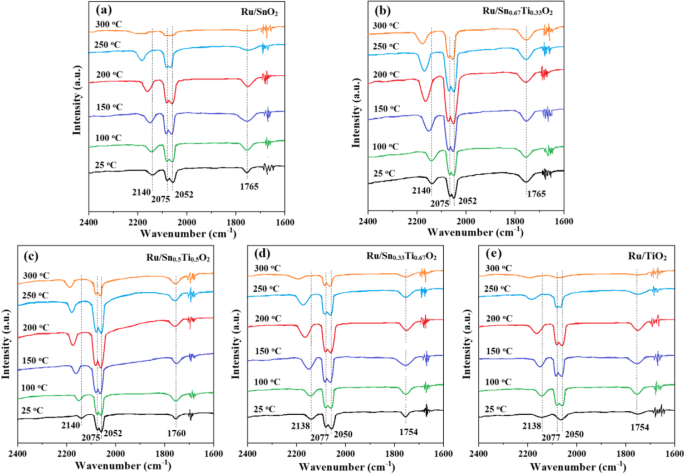

Los espectros de adsorción de CO FI-IR in situ se registran para investigar más a fondo el efecto de las especies de óxido de rutenio, como se muestra en la Fig. 11. La banda ubicada a 2052 cm −1 se atribuye al CO lineal adsorbido en cristalitos de Ru reducidos (Ru δ + –CO), la banda a 2140 cm −1 y 2075 cm −1 se puede asignar a dos tipos diferentes de especies multicarbonilo en sitios Ru parcialmente oxidados (Ru n + (CO) x ) y la banda a 1765 cm −1 se atribuye a (Sn x Ti 1− x O 2 ) Especies Ru – CO [48, 49]. El Ru δ + –Los picos de adsorción de CO a temperatura ambiente indican la presencia de un estado inferior Ru δ + especies. Esto está de acuerdo con los resultados de XPS. Sin embargo, la temperatura de desorción de Ru δ + –El pico de CO está relacionado con la relación Sn / Ti y la temperatura. A medida que aumenta la temperatura, la intensidad máxima aumenta en primer lugar y luego disminuye gradualmente. Simultáneamente, el pico de adsorción de CO se mueve a un número de onda más alto (2052 cm −1 a 25 ° C y 2060 cm −1 a temperaturas más altas). Este desplazamiento al rojo indica que Sn 4+ tiene una mayor capacidad de donación de electrones [50]. Para Ru / SnO 2 , Ru / Sn 0.5 Ti 0.5 O 2 , Ru / Sn 0,33 Ti 0,67 O 2 y Ru / TiO 2 muestras, el pico de adsorción máximo de CO en Ru δ + aparece a unos 200 ° C y desaparece básicamente a 300 ° C. Para Ru / Sn 0.67 Ti 0.33 O 2 muestra, el pico de adsorción máximo de CO en Ru δ + aparece a unos 200 ° C, lo que se puede observar claramente incluso a 300 ° C. Se puede concluir que Ru δ + es mucho más estable en Ru / Sn 0.67 Ti 0.33 O 2 muestra, que puede proporcionar más sitios de adsorción de CO que en las otras muestras.

Espectros de FI-IR in situ de la interacción del 10% de CO / Ar con a Ru / SnO 2 , b Ru / Sn 0,67 Ti 0.33 O 2 , c Ru / Sn 0.5 Ti 0.5 O 2 , d Ru / Sn 0,33 Ti 0,67 O 2 , e Ru / TiO 2 a diferentes temperaturas

Posible mecanismo de reacción sobre Ru / Sn x Ti 1− x O 2 Catalizadores

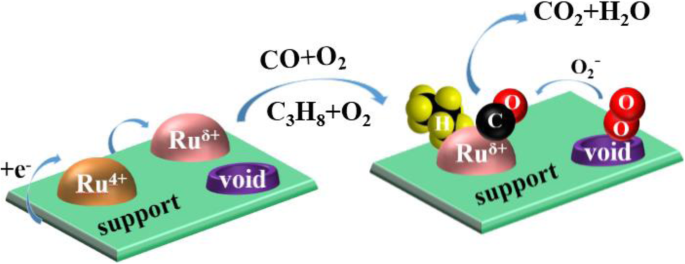

Según las caracterizaciones mencionadas anteriormente, un posible mecanismo de reacción de CO y C 3 H 8 La oxidación se propone y esquematiza en la Fig. 12. Según los resultados de XPS, los electrones migran entre Ru y Sn x Ti 1− x O 2 solución sólida; debido a que la electronegatividad de Ru (2.22) es mayor que la de Ti (1.62) y Sn (1.96), los electrones se transferirán desde el Sn x Ti 1− x O 2 solución sólida para Ru 4+ , en cuyo estado inferior Ru δ + se generará. Mientras tanto, –Ti 4+ –O – Sn 4+ - las especies se oxidan y se absorberá más oxígeno en la superficie de Sn x Ti 1− x O 2 solución sólida, que puede proporcionar oxígeno a la reacción de oxidación de CO y C 3 H 8 . Al mismo tiempo, los subproductos producidos en el proceso de oxidación también serán adsorbidos en la superficie de Sn x Ti 1− x O 2 solución sólida, que no deteriorará la actividad de Ru δ + especies. También es la razón de la alta estabilidad de los catalizadores. Además, el estado inferior Ru δ + Las especies tienen más propiedades metálicas, que juegan un papel crucial en la activación de CO y C 3 H 8 [40]. Comparado con Ru / TiO 2 y Ru / SnO 2 , alta dispersión de Ru en Sn x Ti 1− x O 2 La solución sólida también es una causa importante de su excelente actividad y estabilidad. Basado en O 2 -Análisis de TPD, O 2 se adsorbe primero en la superficie de los catalizadores para formar O 2 - especies y CO y C 3 H 8 adsorbido en Ru δ + las especies reaccionan con O 2 - especies para producir CO 2 y H 2 O, que es un mecanismo de Langmuir-Hinshelwood.

Posible mecanismo de reacción de CO y C 3 H 8 sobre Ru / Sn x Ti 1− x O 2

Conclusiones

Una serie de Ru / Sn x Ti 1− x O 2 Los catalizadores se prepararon mediante un método hidrotermal de un solo paso para la oxidación catalítica de CO y C 3 H 8 . Las condiciones de preparación de Ru / Sn x Ti 1− x O 2 Los catalizadores se optimizaron para la reacción de oxidación del CO. Ru / Sn 0,67 Ti 0.33 O 2 El catalizador muestra la mejor actividad catalítica de CO y estabilidad a baja temperatura bajo la condición de temperatura hidrotermal a 180 ° C, tiempo hidrotermal a las 24 h, y temperatura de calcinación a 400 ° C.

Los efectos de diferentes relaciones molares de Sn / Ti sobre las propiedades catalíticas de Ru / Sn x Ti 1− x O 2 catalizadores para CO y C 3 H 8 se investigaron en las condiciones óptimas de preparación. Los resultados muestran que Ru / Sn 0.67 Ti 0.33 O 2 el catalizador exhibe una mejor actividad y estabilidad a baja temperatura. La conversión de CO alcanzó el 90% a 240 ° C y T 50 de los cuales se mantiene a 180 ° C. La conversión completa de C 3 H 8 podría lograrse a 500 ° C, y su T 50 permanece a 320 ° C. La excelente actividad catalítica de Ru / Sn 0.67 Ti 0.33 O 2 El catalizador se atribuye a los factores enumerados a continuación.

- (1)

La exitosa incorporación de Sn 4+ en el TiO 2 celosía para reemplazar Ti 4+ forma una solución sólida homogénea (–Sn 4+ –O – Ti 4+ - especie), lo que mejora la interacción entre el componente activo Ru y el portador Sn x Ti 1− x O 2 . El crecimiento de cristales de la fase anatasa puede inhibirse mediante la introducción de Sn 4+ , que da como resultado la presencia de la fase rutilo.

- (2)

Las nanopartículas ultrafinas de Ru (~ 5 nm) están muy dispersas en Sn x Ti 1− x O 2 apoyo, lo que sugiere que la introducción de Sn 4+ No solo podría prevenir la aglomeración de granos e inducir un tamaño de grano más pequeño, sino que también podría producir más defectos como las vacantes de oxígeno.

- (3)

CO y C 3 H 8 las especies se pueden absorber en Ru δ + sitios; O 2 - está formado por la adsorción de O 2 sobre las vacantes de oxígeno. El CO y C 3 adsorbidos H 8 reaccionar con O 2 - para producir CO 2 y H 2 O.

Disponibilidad de datos y materiales

Todos los datos generados o analizados durante este estudio se incluyen en este artículo publicado y en la información de respaldo.

Abreviaturas

- XRD:

-

Difracción de rayos X

- APUESTA:

-

Brunauer-Emmett-Teller

- FT-IR:

-

Infrarrojos por transformada de Fourier

- TEM:

-

Microscopía electrónica de transmisión

- XPS:

-

Espectroscopia de fotoelectrones de rayos X

- H 2 -TPR:

-

H 2 -reducción programada de temperatura

- O 2 -TPD:

-

Desorción de oxígeno programada por temperatura

- DOC:

-

Catalizadores de oxidación diesel

- SCR:

-

Reducción catalítica selectiva

- DPF:

-

Filtro de partículas diésel

- SOF:

-

Fracción orgánica soluble

Nanomateriales

- Preparación y propiedades magnéticas de nanopartículas de espinela de FeMn2O4 dopadas con cobalto

- Hacia los nanofluidos de TiO2:Parte 1:Preparación y propiedades

- Ruta de electrohilado de un paso de nanofibras de TiO2 de rutilo modificadas con SrTiO3 y sus propiedades fotocatalíticas

- Preparación y actividad de hidrogenación catalítica mejorada de nanopartículas de Sb / Palygorskita (PAL)

- Los efectos de la relación Li / Nb en la preparación y el rendimiento fotocatalítico de los compuestos Li-Nb-O

- La preparación de la nanoestructura yema-cáscara de Au @ TiO2 y sus aplicaciones para la degradación y detección del azul de metileno

- Preparación y rendimiento fotocatalítico de fotocatalizadores LiNb3O8 de estructura hueca

- Preparación de micromateriales híbridos de MnO2 recubiertos de PPy y su rendimiento cíclico mejorado como ánodo para baterías de iones de litio

- Un nuevo fotocatalizador de heterounión Bi4Ti3O12 / Ag3PO4 con rendimiento fotocatalítico mejorado

- Preparación de nanoesferas poliméricas impresas con iones de paladio (II) y su eliminación del paladio (II) de la solución acuosa

- Síntesis y actividad de oxidación del CO de óxido binario mixto 1D CeO2-LaO x catalizadores de oro soportados