Roturas durante la colada continua de acero líquido

Roturas durante la colada continua de acero líquido

Una de las peores fallas de proceso catastróficas que pueden ocurrir durante el proceso de colada continua (CC) de acero líquido es la ruptura del acero líquido. La ruptura ocurre cuando la capa de acero de la hebra en solidificación se rompe o rasga debajo del molde. Hay varias razones por las cuales la capa sólida de la hebra se rompe y permite que el acero aún líquido que contiene se derrame y dañe el equipo de la máquina CC.

Una ruptura es el incidente más perjudicial asociado con el proceso de colada continua. Este incidente no solo es muy costoso, sino que también es un grave peligro para la seguridad de los operadores de la máquina CC. La ruptura conduce al cierre de la hebra y da como resultado la pérdida de tiempo de producción junto con una caída significativa en el rendimiento. Por lo tanto, cada ruptura provoca una pérdida económica directa significativa. Para la restauración de la línea de la máquina CC, generalmente se requiere un tiempo de respuesta prolongado que implica la eliminación del material de acero derramado dentro del equipo de la línea y/o el reemplazo de la parte dañada del equipo.

Las roturas se pueden evitar reduciendo la velocidad de colado proporcionando así más tiempo de residencia en el molde para que el acero se solidifique. Para evitar la ocurrencia de una ruptura, es fundamental detectar la solidificación incorrecta de la carcasa de acero con anticipación con suficiente anticipación para reducir la velocidad de la máquina CC de manera adecuada. Se han adoptado varios enfoques para predecir rupturas en el proceso de colada continua.

Normalmente, una ruptura se debe a que la pared de la carcasa de acero es demasiado delgada para soportar la columna de acero líquido que se encuentra sobre ella. Esto se debe a una condición que tiene varias causas fundamentales, a menudo asociadas con la gestión de la transferencia de calor. El flujo de agua de enfriamiento inadecuado al molde CC o la perturbación en el sistema de rociado de agua de enfriamiento de la hebra pueden conducir a una eliminación de calor inadecuada del acero líquido en solidificación, lo que hace que la capa sólida se espese demasiado lentamente. Si la velocidad de extracción del acero en el torón es demasiado rápida, es posible que la coraza no tenga tiempo suficiente para solidificarse hasta el espesor requerido, incluso con aerosoles de enfriamiento mejorados. De manera similar, el acero líquido entrante puede estar demasiado caliente y la solidificación final puede ocurrir más abajo en la barra en un punto del molde más tarde de lo esperado. En caso de que este punto esté por debajo de los rodillos de enderezamiento, la carcasa puede romperse debido a las tensiones que se aplican durante el enderezamiento.

También se puede producir una ruptura como resultado de irregularidades físicas o daños en la carcasa de acero dentro del molde CC durante el período inicial de solidificación. La turbulencia excesiva dentro del molde CC puede causar un patrón de capa irregular que crece de manera anormal. También puede atrapar gotas de escoria o espuma dentro de la cubierta de acero, lo que reduce la resistencia de la pared.

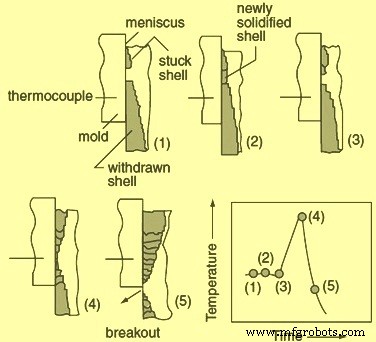

Un hecho común es que la carcasa de acero se pegue a la superficie del molde CC y se rompa. La coraza de acero restringida por el molde CC se rompe en la parte del menisco y el acero líquido sale de la parte rota inmediatamente debajo del molde CC. Este tipo de ruptura se llama ruptura de etiqueta. Los moldes CC modernos que tienen varios instrumentos y sistemas de control por computadora generalmente detectan el atascamiento en el molde y reducen la velocidad de fundición temporalmente para permitir que la pared se vuelva a congelar y cicatrice mientras aún está apoyada en el molde CC. Si el desgarro ocurre cerca de la salida del molde CC o es de una gravedad inesperada, la cubierta de acero aún puede fallar en una ruptura una vez que emerge de la pared del molde CC. El tipo adhesivo de roturas es el principal tipo de rotura durante las operaciones de colada continua. Una de las razones por las que se rompen las pegatinas es la mala lubricación del molde. La figura 1 muestra la propagación de la adherencia en el molde que conduce a una ruptura.

Fig. 1 Propagación de adherencia en el molde que conduce a una ruptura

Las grietas también son la razón de los brotes. En caso de rupturas debido a las grietas, las partes delgadas de la carcasa de acero causadas por el retraso de la solidificación en las esquinas de acero fundido o las marcas de oscilación se rompen inmediatamente debajo del molde CC.

Otra razón para la ruptura es el atrapamiento de escoria. En este caso, la porción delgada de la carcasa de acero causada por el retraso de la solidificación debido a la ruptura atrapada de escoria inmediatamente debajo del molde CC.

A medida que el proceso de colada continua ha progresado y madurado, la distribución de los tipos de rupturas cambió dramáticamente desde el fenómeno relacionado con la transferencia de calor hasta el predominio actual de la adherencia del molde. El porcentaje del tipo de brotes adheridos al número total de brotes normalmente está en el rango de 75 % a 80 %. El porcentaje de rupturas debido a grietas suele oscilar entre el 15 % y el 20 %, mientras que el porcentaje de rupturas debido a la acumulación de escoria y espuma suele rondar el 5 %.

Si bien el monitoreo continuo de la eliminación del calor del molde puede proporcionar un medio eficaz de detección del desarrollo de condiciones de ruptura, el tiempo de respuesta normalmente es insuficiente para indicar un fenómeno que ocurre rápidamente de desgarro y desgarro de la carcasa de acero.

Si el acero líquido entrante está severamente sobrecalentado (sobrecalentamiento muy alto), entonces es preferible detener la máquina CC que correr el riesgo de una ruptura. Además, el acero líquido con contaminación de plomo (Pb) puede formar una película delgada entre la pared del molde CC y el acero, inhibiendo la eliminación de calor y el crecimiento de la cubierta de acero, lo que aumenta el riesgo de rupturas.

La temperatura de la fase caliente del molde CC es crítica, ya que se ha visto que cuando la temperatura de la fase caliente supera los 350 grados C, se produce la adherencia de la hebra al cobre. Además, en las máquinas CC de alta productividad de hoy en día, el intercambio rutinario de artesas y boquillas de entrada sumergidas "sobre la marcha" es la práctica normal durante las operaciones normales. Estas operaciones transitorias conducen inevitablemente a períodos inestables de velocidades de fundición y control del nivel del molde. Durante estos períodos, el proceso de lubricación del molde se somete a grandes esfuerzos y aumenta la probabilidad de que se pegue.

En el caso de ciertos grados de aceros (por ejemplo, aceros con alto contenido de carbono) que generalmente se funden a temperaturas más bajas debido a sus temperaturas de liquidus más bajas, la adherencia suele asociarse con el bajo rendimiento de los polvos de fundición. Esto también es cierto para aquellos grados de aceros que se van a fundir a velocidades más bajas debido a razones metalúrgicas.

La tarea de detección y prevención de roturas durante la operación de colada continua es tan antigua como la propia tecnología de colada continua. Para este propósito se han desarrollado y utilizado varios métodos de medición. Estos consisten en mediciones de temperatura, fuerza de fricción, fuerza de extracción, vibración y nivel de ruido transmitido por la estructura. De estos métodos, la medición de la temperatura por medio de termopares en las placas de cobre del molde es el método más fiable y preferido.

Se desarrollaron sistemas de control para reducir efectivamente la frecuencia de las roturas mediante la instalación de instrumentación en los moldes CC. Inicialmente, estas instrumentaciones se basaban en las temperaturas diferenciales del agua del molde. Este método se perfeccionó posteriormente calculando la relación de transferencia de calor del molde utilizando los datos del agua del molde. Sin embargo, esta detección se limitó a los brotes causados por una disminución progresiva en la eliminación de calor.

Más tarde, cuando los brotes inducidos por adherencia aumentaron y se hicieron predominantes, se desarrollaron sistemas basados en técnicas más directas. En estas técnicas, la fricción entre el molde y la hebra se mide con acelerómetros, celdas de carga y galgas extensiométricas. Estos sistemas detectaron con éxito algunos de los incidentes de adherencia, pero estos sistemas también generaron algunas falsas alarmas.

Los sistemas se modificaron aún más para el control térmico localizado con sensores de flujo de calor (termopares integrados). Estos sistemas han demostrado ser un método más eficaz para detectar y prevenir roturas de adhesivos. Se ve que la detección de etiquetas adhesivas basada en termopar en combinación con la detección de nivel de molde por corrientes de Foucault proporciona una alta seguridad contra roturas incluso a altas velocidades de fundición.

Actualmente, el enfoque ha cambiado y ya no se centra exclusivamente en la detección temprana de roturas, sino también en el control de la disipación de calor y el contacto entre la carcasa de acero y el molde CC. Por lo tanto, no es inusual que los moldes CC individuales estén equipados con una gran cantidad de termosensores. Esta gran cantidad de sensores necesita una buena cantidad de cableado y acoplamiento y, por lo tanto, necesita inversiones sustanciales. También resulta en gastos de mantenimiento considerables.

Proceso de manufactura

- Inclusiones en Acero de Colada Continua y su Detección

- Automatización, Instrumentación y Modelado de Colada Continua de Acero

- Refrigeración por neblina de aire en colada continua

- Polvos para moldes de colada continua

- Tundish y su papel en la colada continua de acero

- Fundamentos de la colada continua de acero

- Agitación Electromagnética en Proceso de Colada Continua

- Papel del molde en la colada continua de acero

- Metalurgia de artesa

- Tecnología de refrigeración secundaria en el proceso de colada continua

- Proceso de fundición a la cera perdida de acero inoxidable