Mantenimiento preventivo

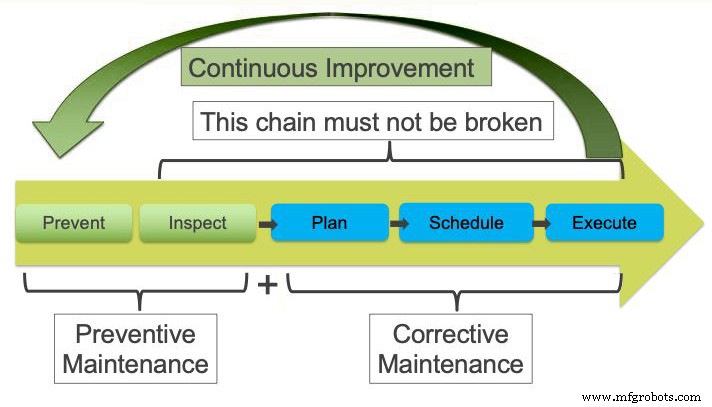

La prevención e inspección se considera mantenimiento preventivo, mientras que la planificación, programación y ejecución es mantenimiento correctivo. Juntos forman una visión completa de cómo logramos el éxito en la gestión del mantenimiento.

Los procesos de mantenimiento preventivo y gestión del trabajo pueden verse como una cadena que no debe romperse. La prevención incluye todo lo que hace para prevenir un problema, como la lubricación, las prácticas operativas y la alineación de precisión de los componentes, el equilibrio de los componentes y más.

Las inspecciones no evitan nada a menos que los problemas descubiertos se corrijan antes de que ocurran las averías. El vínculo básico de administración de mantenimiento no debe romperse:Descubrimiento temprano de un problema - Priorizar la urgencia - Planificar la acción correctiva - Programar la acción correctiva - Ejecutar La acción correctiva es una base vital para cualquier organización de mantenimiento. A menudo se lo conoce como mantenimiento basado en condiciones. (CBM). Se ha demostrado en muchas organizaciones que si estos cuatro procesos centrales esenciales se ejecutan mejor y se mejora la seguridad, entonces la confiabilidad y los costos más bajos serán los resultados garantizados.

Prevención de mantenimiento

Con la prevención de mantenimiento incluimos todo lo que se hace para evitar que ocurran problemas. Los componentes de la prevención de mantenimiento (MP) incluyen:limpieza, lubricación y control de contaminación, alineación de precisión, balanceo, prácticas de operación adecuadas y mantenimiento de tiempo fijo (FTM). El MP es importante en todas partes, pero crucial en un barco porque solo tiene mucho con qué trabajar, un pequeño almacén y no hay posibilidad de pedir y recibir nada con poca antelación. En cambio, tuvimos que cuidar mucho lo que teníamos a mano.

Limpieza es esencial. No me refiero aquí a la limpieza general, sino a una limpieza completa y regular de todos los equipos y componentes. Cuando termines de detallar e inspeccionas tu trabajo, bueno, entonces estás haciendo una inspección visual. Y, naturalmente, cuando el equipo está limpio, es más fácil descubrir anomalías como cierres sueltos y fugas. Otro beneficio es que aumenta la vida útil de los equipos y componentes. Tomemos un motor eléctrico, por ejemplo. No se necesita mucha contaminación para que aumente la temperatura en los devanados y el rotor en 18 ° F. Puede parecer pequeño, pero tal aumento de temperatura acortará la vida útil de un motor eléctrico en un 50%. (Debe tener cuidado de no pintar motores con demasiadas capas de pintura, por esta misma razón). Y la mayoría de nosotros sabemos que un motor eléctrico consumirá menos energía cuanto más limpio y frío esté.

Control de lubricación y contaminación. La lubricación de precisión, que incluye el lubricante limpio adecuado en el volumen adecuado en el momento adecuado, es absolutamente clave para lograr una mayor confiabilidad y menores costos. La lubricación debe ser un proceso bien documentado que describa el lubricante, el volumen y la frecuencia de una manera óptima y en las órdenes de trabajo para detener los cambios de aceite y donde la lubricación no se puede realizar de manera segura cuando el equipo está en funcionamiento. La filtración de lubricantes también debe realizarse con estándares adecuados, hasta cuatro micrones para muchos aceites y sistemas de lubricación central. En comparación, un cabello humano tiene un grosor de aproximadamente 70 micrones. Se deben utilizar herramientas modernas para medir que el volumen correcto llega al objeto lubricado. Para controlar la contaminación es fundamental que los lubricantes se almacenen de forma profesional. Debido a la falta de capacitación adecuada, es común que los lubricadores engrasen demasiado los componentes. Demasiada grasa volará los sellos y aumentará la temperatura en los cojinetes. Y como si eso no fuera lo suficientemente malo, cuando alguien nota un rodamiento caliente, no es raro que se agregue más grasa, haciendo que el rodamiento esté aún más caliente. Los motores eléctricos son especialmente sensibles a esto, ya que los devanados del motor se llenan de grasa porque el exceso no tiene a dónde ir.

Alineación es otro elemento esencial que previene problemas. La alineación con precisión no solo evita problemas, sino que también prolonga la vida útil de las ruedas dentadas, cadenas, poleas, correas y acoplamientos. Las alineaciones de precisión también prolongan la vida útil y evitan problemas en los cojinetes y sellos mecánicos. Otro beneficio es la reducción del consumo de energía para motores eléctricos y otros accionamientos. Un acoplamiento desalineado aumenta la temperatura tanto en el acoplamiento como en los cojinetes de manera significativa, mientras que un aumento de temperatura en los acoplamientos, correas trapezoidales y cadenas también indica desalineación.

La alineación debe realizarse cuando el equipo está en temperatura de funcionamiento o con compensación por crecimiento térmico. Se deben instalar pernos de elevación para hacer posible una alineación de precisión. Hoy en día, la mayoría de las plantas utilizan herramientas láser que facilitan la alineación y el seguimiento de las alineaciones realizadas anteriormente.

Equilibrio de precisión del equipo giratorio (un impulsor para una bomba o un conjunto para un eje) prolonga la vida útil de los componentes, previene problemas y reduce el consumo de energía. El desequilibrio puede ser causado por muchos factores mecánicos, como el uso de vías clave demasiado largas o demasiado cortas después de una reconstrucción, acumulación de material en los ventiladores y pérdida desigual de material. La medición de vibraciones debe ser parte del control de calidad para cualquier reconstrucción de estos componentes.

Prácticas operativas son a menudo una parte olvidada de la prevención de mantenimiento. Las malas prácticas operativas comúnmente causan más del 50% de las fallas y averías de los equipos. Esto se debe a que los operadores rara vez están capacitados en la función del equipo que operan y en el impacto que pueden tener los inicios incorrectos en los equipos. Desafortunadamente, los operadores rara vez reciben capacitación sobre cómo inspeccionar componentes.

Es fundamental que los artesanos y operadores estén capacitados no solo en el "Cómo" sino también en el "Por qué". A la capacitación que realizamos en el cuidado de equipos la denominamos "Capacitación para saber por qué".

Al igual que mi momento aha con los pernos que golpean, un operador necesita saber por qué un sistema de vapor debe ponerse en marcha lentamente:queremos evitar el golpe de ariete y las consecuencias de una expansión térmica demasiado rápida. Cuando el sistema de tuberías de vapor está frío, debe abrir las válvulas de vapor lentamente porque, de lo contrario, el vapor se condensará demasiado. Si se acumula demasiada condensación en el sistema, puede llenar una tubería para formar un "tapón de agua", viajando a través del sistema a 85 - 90 millas por hora o 135 - 150 kilómetros por hora. Cuando este "tapón de condensado" golpea el codo de una tubería, lo que llamamos un golpe de ariete, puede dañar la tubería. Si el sistema proporciona latas de secado rotativas con vapor para calentar, la entrada de vapor es a través de un eje de cojinetes. Si el sistema se calienta demasiado rápido, este muñón se calienta y se expande más rápido que la pista interna del rodamiento y esto puede causar que el aro interno de un rodamiento se agriete.

Cuando un motor eléctrico se pone en marcha con frecuencia, la consecuencia es que los devanados pueden quemarse. Esto se debe a que al arrancar un motor eléctrico, el amperaje (A) aumenta al cuadrado.

Muchas plantas tienen equipos redundantes para los pasos críticos de la producción. Por ejemplo, bombas de lubricación duplicadas para lubricación central. Es necesario operar estas bombas la misma cantidad de tiempo. Marque el equipo como equipo A y B y luego asegúrese de que los operadores cambien para ejecutar solo el equipo A y luego solo el equipo B. Esto evitará que la humedad se acumule en los motores eléctricos y los cojinetes se destruyan debido a la vibración causada por las vibraciones cuando los elementos rodantes del cojinete están en la misma posición durante mucho tiempo. El material de empaque en los casquillos se secará y tendrá fugas cuando se encienda la bomba después de haber estado inactiva durante mucho tiempo.

______________________

Christer Idhammar es el fundador de IDCON, Inc., una empresa de consultoría de gestión (idcon.com). Este artículo fue extraído de un libro reciente del Sr. Idhammar titulado Knocking Bolts. Puede encontrar más información sobre este libro en https://www.idcon.com/reliability-and-maintenance-books/

Mantenimiento y reparación de equipos

- Diferencia entre mantenimiento preventivo y mantenimiento predictivo

- Optimización del mantenimiento preventivo mediante un CMMS

- Mantenimiento preventivo:descripción general

- ¿Es mejor el mantenimiento preventivo o el predictivo?

- Uso de software de mantenimiento preventivo para la fabricación

- Cómo hacer el mantenimiento preventivo planificado (PPM)

- Cómo programar órdenes de trabajo de mantenimiento preventivo

- Beneficios clave del software de mantenimiento preventivo

- ¿Qué es el Mantenimiento Preventivo?

- 5 tipos de mantenimiento que debes conocer

- Configuración de su programa de mantenimiento preventivo