Gestión del trabajo

La planificación y la programación están en el centro de una buena gestión del mantenimiento. Aquí llegamos a lo que es el “mantenimiento correctivo” como parte de nuestra cadena que no debe romperse. Es importante comprender la diferencia entre planificación y programación. Estos dos elementos de la gestión del trabajo de mantenimiento son esenciales y con demasiada frecuencia se confunden. La mayoría de las organizaciones, donde los cierres programados del proceso de fabricación son comunes, necesitamos planificar y programar el trabajo para estos cierres muy bien porque hay consecuencias inmediatas si no lo hacemos.

En una empresa con 16 líneas de proceso similares que habían programado cierres cada cinco semanas, estimamos que una mejor planificación básica y programación de estos cierres podría acortar cada una de ellas en una hora completa. Eso le daría a esta empresa 160 horas más de tiempo total de producción por año.

Desafortunadamente, muchos no hacen muy bien la planificación y programación semanal y diaria del trabajo sobre la marcha. Sospecho que esto se debe a que la expectativa de rendimiento es más laxa que la de un apagado.

Planificación del trabajo consiste en preparar todo lo necesario para realizar la obra. Designa qué , cómo y estima el tiempo se necesita para hacer el trabajo. (Alcance y descripción del trabajo, cualquier requisito de seguridad, herramientas, piezas y material, documentación, necesidad de andamios, habilidades requeridas, una parada necesaria o si el trabajo se puede realizar de forma segura sin interferir con la producción, etc.)

Programación de trabajo viene a continuación y determina cuándo se realizarán los trabajos, la fecha y la hora, y luego se asignará quién hará el trabajo.

Una de las mejores prácticas es planificar el trabajo antes de que se programe la ejecución del trabajo y programar el trabajo que debe realizarse y luego programar a las personas para el trabajo.

“Todo el trabajo se puede planificar pero no todo el trabajo se puede programar . ”

La planificación es la parte fácil si tiene personas dedicadas que pueden concentrarse en la planificación. Incluso la corrección de una avería puede, en teoría, planificarse porque sabe que el trabajo puede suceder, y muy probablemente sucederá. Sin embargo, no puede programar todo el trabajo porque no sabe cuándo ocurrirá una avería.

"La teoría de cero fallas es una utopía, pero la teoría de cero fallas no lo es".

Las averías se pueden prevenir, pero no todas las averías. Todas las fallas no tienen un período de desarrollo de fallas lo suficientemente largo, que es el tiempo transcurrido desde el momento en que lo descubrió hasta que ocurre la falla. Si el período de desarrollo de fallas es corto, se convertirá en una falla antes de que se pueda planificar y ejecutar la acción correctiva. Esto es común para los componentes electrónicos. La resolución de problemas debe realizarse antes de que se puedan corregir los problemas en los sistemas con equipos electrónicos.

Las averías de la electrónica aún se pueden prevenir con un ambiente fresco y limpio y con componentes redundantes. Un buen ejemplo de esto son los aviones, donde el equipo de respaldo es crucial o podría terminar con cientos de muertos. Un avión tiene varios sistemas redundantes para accionar los trenes de aterrizaje, siendo el último recurso un sistema de reserva manual, hidráulico o neumático que se puede utilizar para bajar los trenes de aterrizaje a una posición de aterrizaje. Mientras está en vuelo, un piloto puede descubrir que la primera función para activar los trenes de aterrizaje es defectuosa y depende del segundo sistema para llevar la embarcación de manera segura al suelo. El piloto informa inmediatamente la falla y el personal de mantenimiento del aeropuerto reparará el tren de aterrizaje después del aterrizaje. Se evitó una avería de la función para abrir los trenes de aterrizaje incluso si había una falla.

Proceso de gestión del trabajo

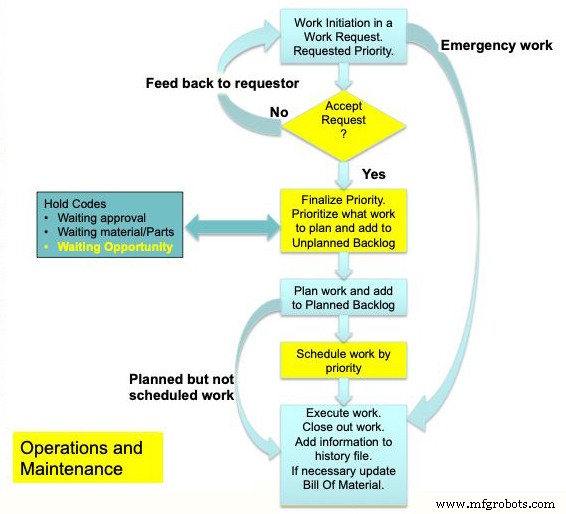

Es necesario documentar y reforzar los procesos de gestión del trabajo, definiendo cómo se gestiona el trabajo, o acabaremos en el "Círculo de la Desesperación". Un proceso completo de gestión del trabajo que incluye las funciones responsables de cada paso (operaciones:coordinación de mantenimiento, priorización, planificación, programación, indicadores clave de rendimiento, etc.) puede ser grande y, a primera vista, abrumador. Al desarrollar un proceso de gestión del trabajo, recomiendo comenzar con una descripción general fácil de entender.

Un ejemplo general de un proceso de gestión del trabajo describe el trabajo que se solicita con una determinada prioridad y luego se aprueba o rechaza para su ejecución. El trabajo rechazado se retroalimenta al solicitante y el trabajo aprobado recibirá una prioridad final y se incluirá en la lista de trabajos pendientes no planificados. El trabajo con retraso no planificado se planifica por prioridad. Es común que el trabajo planificado deba colocarse en códigos de retención como:

- Material en espera

- Esperando aprobación

- Esperando oportunidad. Apagado programado o no programado, por ejemplo. El trabajo colocado en "Próxima Oportunidad", a menudo un cierre no programado, está planificado pero no programado.

Los códigos de retención deben borrarse antes de agregarlos a una acumulación planificada para todo el trabajo que está planeado y listo para ser programado. El trabajo de emergencia irá directamente desde el inicio del trabajo hasta la ejecución y se planificará lo mejor posible en la situación dada. Pero tenga cuidado, demasiados trabajos de emergencia evitarán el proceso de gestión del trabajo y desencadenarán el "Círculo de desesperación". Cuanto más trabajo reactivo, menos trabajo gestionado tendremos. También deben definirse claramente las reglas para la priorización, los niveles de aprobación, etc., así como los roles de las personas involucradas.

El mayor obstáculo en la gestión del trabajo es cuando los planificadores están demasiado ocupados con otras tareas. Esto afecta la programación adecuada y todo el sistema se torna desequilibrado e ineficiente. La falta de planificación antes de programar un trabajo solo conduce a una cosa:los artesanos terminarán haciendo su propia planificación. El hecho es que un trabajo nunca se puede hacer sin cierto nivel de planificación.

La planificación y programación semanal y diaria a menudo se realiza de manera deficiente, incluso si la posición de los planificadores está en su lugar. Como regla general, los planificadores deben utilizar al menos entre el 60 y el 70 por ciento de su tiempo para planificar el trabajo. Según una encuesta de IDCON, que incluyó a más de 1.400 participantes, el 90 por ciento respondió que utilizan menos del 60 por ciento de su tiempo para planificar el trabajo. El setenta por ciento dijo que emplea menos del 30 por ciento de su tiempo en la planificación.

Cuando los planificadores se ven obligados a realizar otro trabajo, se vuelve costoso e ineficiente porque la duración de un cierre programado o no programado tiene un impacto inmediato en el tiempo de producción disponible y el rendimiento.

Los cierres involucran a muchas personas y son costosos. Cuando los ejecutivos de la planta luego hagan un seguimiento del desempeño, las personas responsables (lea a los planificadores a los que no se les permite planificar porque están ocupados realizando otras tareas ordenadas por las operaciones y los gerentes) tendrán que explicar si un cierre no se ejecutó según lo programado.

Algunos de los hallazgos más interesantes de nuestra encuesta sobre por qué los planificadores no planifican incluyeron las razones por las que no lo hicieron. Las prioridades emocionales ocuparon el primer lugar y las averías de los equipos ocuparon un cercano segundo lugar. Las razones:el hecho de que las operaciones no apoyen la planificación y que los planificadores no estuvieran debidamente capacitados ocuparon el tercer lugar. Otros problemas fueron una lista de materiales deficiente y "la alta dirección no apoya la planificación". Esta es una mala noticia y, lamentablemente, no es nada nuevo. Esta misma encuesta podría haberse realizado hace décadas y en todo el mundo con resultados similares.

Las reglas poco claras para priorizar y planificar y programar el trabajo pueden resultar en trabajo inseguro y una pérdida de tiempo en cosas incorrectas. Establecer la prioridad correcta en una solicitud de trabajo es uno de los pasos más importantes en el proceso de gestión del trabajo. Algunos sabios lo han dicho mejor que yo:

“Empiece por hacer lo que sea necesario, luego haga lo que sea posible,

y de repente estás haciendo lo imposible ”.

San Francisco de Asís

“Las cosas que más importan nunca deben estar a merced

de las cosas que menos importan ”.

Johann Wolfgang von Goethe

Usar la prioridad emocional, las prioridades decididas por las emociones en lugar de los hechos, al decidir qué es lo más importante para hacer para el negocio, generalmente no termina bien. Solicitar una mayor prioridad en el trabajo de mantenimiento de lo necesario es muy costoso porque hace que sea casi imposible planificar y programar el trabajo más importante. Los artesanos se ven interrumpidos con frecuencia por trabajos que a menudo son mucho menos importantes que el trabajo en el que trabajan de acuerdo con el horario. Además, realizar un trabajo de mantenimiento antes de que sea necesario se puede comparar con fabricar algo antes de que se solicite.

Muchas prioridades emocionales indican que su organización está dividida de tal manera que las operaciones se ven a sí mismas como clientes de los servicios de mantenimiento y las operaciones de mantenimiento se ven a sí mismas como proveedores de servicios para el cliente. En una organización orientada a los resultados y centrada en la confiabilidad, las personas se dan cuenta de que el producto de lo que hace una organización de mantenimiento es la confiabilidad del equipo y la preservación de los activos, y esto es lo que entregan a su socio igual, que es Operaciones. En esta asociación, las operaciones brindan confiabilidad al proceso de fabricación. Tienen la experiencia en esta área y saben cómo fabricar el producto:qué material usar, presiones, velocidad, química y otros parámetros de fabricación para ofrecer un proceso de fabricación confiable.

La misión común entre operaciones y mantenimiento debería ser ofrecer una fiabilidad total de fabricación y producción mejorada continuamente.

La razón de muchos trabajos emocionalmente urgentes es a menudo que el solicitante de trabajo, en este caso operaciones, ha aprendido que no se puede confiar en que se realizará un trabajo con una urgencia menor que los de mayor prioridad. Es importante que genere confianza entre las operaciones y el mantenimiento. Si se prioriza un trabajo en una solicitud de trabajo para que se complete en un tiempo acordado, entonces el departamento de mantenimiento debe demostrar que el trabajo se completará dentro de este tiempo.

Un proceso que he usado muchas veces es reunirme con personas clave en operaciones y mantenimiento para acordar una guía para establecer las prioridades correctas en el trabajo solicitado. Una gran pregunta inicial es: "¿Qué significa que un trabajo debe realizarse de inmediato y anula otro trabajo en curso menos importante?" Las respuestas incluirán que la situación indica un riesgo de seguridad inmediato e inmanejable o un riesgo de daño ambiental; riesgo inmediato de pérdida de calidad, apagado del equipo o alto costo de mantenimiento si el equipo se descompone.

Otra pregunta importante es: "¿Qué situaciones describirían que un trabajo puede esperar de un día a una semana?" Aquí probablemente aprendamos que el equipo crítico está funcionando a velocidad reducida o en modo manual, tenemos un riesgo de seguridad manejable, actividad de PM, inspecciones obligatorias o un tiempo estimado hasta una falla.

La identificación temprana del trabajo y las prioridades correctas y disciplinadas son la base de un mantenimiento seguro y eficiente. El equipo es como nuestra salud:la detección temprana es fundamental. Si ignoramos la búsqueda de problemas, terminamos en un modo reactivo, que es la posición menos deseada para una organización de mantenimiento. He revisado muchos atrasos en organizaciones de mantenimiento de todo el mundo y, a menudo, encuentro que a la mayoría del trabajo en atrasos se le ha asignado la máxima prioridad; ¡y muchas de las solicitudes de trabajo de alta prioridad tienen más de dos años! Dos razones comunes para este fenómeno son que la organización de mantenimiento es vista como un proveedor de servicios para las operaciones y los solicitantes no confían en que se realizará el trabajo a menos que asignen la máxima prioridad a la orden de trabajo.

Si su departamento de mantenimiento es visto como un proveedor de servicios, esto a menudo lleva a que usted obedezca las solicitudes de operaciones sin cuestionar la prioridad solicitada. Esta visión debe cambiar a una relación de trabajo en la que la organización de mantenimiento se considere un socio igualitario con las operaciones. El papel del mantenimiento es brindar confiabilidad al equipo de fabricación y las operaciones brindan confiabilidad al proceso de fabricación. Si su objetivo común es mejorar la confiabilidad de la fabricación y los roles entre los socios están claramente definidos y cumplidos, ha establecido una base importante para el éxito.

Como uno de los primeros pasos en la creación de esta asociación, deben acordar juntos los criterios para decidir las prioridades de los trabajos de mantenimiento. En mi opinión, solo hay dos prioridades:hacer el trabajo ahora o decidir en qué fecha debe completarse. Puede parecer simplista, pero funciona porque la gente entiende la lógica. Los criterios generales para establecer prioridades deben incluir el riesgo de:

- Lesiones ambientales o personales.

- Altos costos por pérdida de calidad, tiempo o velocidad.

- Altos costos de reparaciones de mantenimiento.

Recuerde que las discusiones entre operaciones y mantenimiento para llegar a pautas de prioridad acordadas son importantes porque son solo un paso de muchos en la construcción de una cultura de confiabilidad de operaciones y mantenimiento.

Como motorista o ingeniero a bordo de un barco, no teníamos operaciones ni mantenimiento, ambos éramos. Operamos y mantuvimos el equipo, por lo que era natural en lo que se debía hacer y en qué orden de prioridad. Golpear pernos fue el mantenimiento preventivo, la inspección y el monitoreo de la condición, lo que me ayudó mientras operaba el equipo y eliminó el trabajo de mantenimiento adicional (y lo mantuvo en un ambiente de trabajo seguro) liberándome para seguir previniendo y operando. Y de ahí es de donde se me ocurrió originalmente esta idea. Conociendo ambos lados del espectro, esta asociación ha sido un fuerte argumento para mí durante todos mis años como consultor.

______________________

Christer Idhammar es el fundador de IDCON, Inc., una empresa de consultoría de gestión (idcon.com). Este artículo fue extraído de un libro reciente del Sr. Idhammar titulado Knocking Bolts. Puede encontrar más información sobre este libro en https://www.idcon.com/reliability-and-maintenance-books/

Mantenimiento y reparación de equipos

- La importancia de la gestión de instalaciones

- Por qué la gestión de la ejecución del trabajo es la base de todas las actividades de mantenimiento

- Gestión de mantenimiento:descripción general

- C - Gestión de memoria

- Manual de Gestión de Mantenimiento

- Mejorar la gestión del cambio en la era del trabajo remoto

- Instrucciones de trabajo en Industria 4.0

- ¿Qué es el trabajo estándar?

- Cómo simplificar la gestión de órdenes de trabajo con un CMMS

- Diez consejos para que las empresas mejoren la gestión de órdenes de trabajo

- Simplifique la gestión de órdenes de trabajo en su escuela con CMMS